Chauffage par induction, trempe et fusion par induction des métaux

Le type de chauffage le plus parfait est celui dans lequel la chaleur est générée directement dans le corps chauffé. Cette méthode de chauffage est très bien faite en faisant passer un courant électrique à travers le corps. Cependant, direct - l'inclusion d'un corps chauffé dans un circuit électrique n'est pas toujours possible pour des raisons techniques et pratiques.

Dans ces cas, un type de chauffage parfait peut être réalisé en utilisant le chauffage par induction, où la chaleur est également générée dans le corps chauffé lui-même, ce qui élimine la consommation d'énergie inutile, généralement importante, dans les parois du four ou dans d'autres éléments chauffants. Par conséquent, malgré l'efficacité relativement faible de la génération de courants de fréquence accrue et élevée, l'efficacité globale du chauffage par induction est souvent supérieure à celle avec d'autres méthodes de chauffage.

La méthode par induction permet également un chauffage rapide des corps non métalliques de manière homogène sur toute leur épaisseur.La mauvaise conductivité thermique de tels corps exclut la possibilité d'un chauffage rapide de leurs couches internes de la manière habituelle, c'est-à-dire en apportant de la chaleur de l'extérieur. Dans le procédé à induction, la chaleur est générée de la même manière à la fois dans les couches externes et dans les couches internes, et il peut même y avoir un risque de surchauffe de ces dernières si l'isolation thermique nécessaire des couches externes n'est pas réalisée.

Une propriété particulièrement précieuse du chauffage par induction est la possibilité d'une très forte concentration d'énergie dans le corps chauffé, facilement adaptable à un dosage précis. Seul arc électrique le même ordre de densité d'énergie peut être obtenu, mais ce mode de chauffage est difficilement contrôlable.

Les caractéristiques et les avantages bien connus du chauffage par induction ont créé de larges opportunités pour son application dans de nombreuses industries. De plus, cela vous permet de créer de nouveaux types de structures qui ne sont pas du tout réalisables pour les méthodes de traitement thermique conventionnelles.

Un processus physique

Dans les fours et appareils à induction, la chaleur dans un corps chauffé électriquement conducteur est libérée par des courants induits dans celui-ci par un champ électromagnétique alternatif. De cette façon, le chauffage direct a lieu ici.

Le chauffage par induction des métaux repose sur deux lois physiques : la loi de Faraday-Maxwell de l'induction électromagnétique et la loi Joule-Lenz. Les corps métalliques (ébauches, pièces, etc.) sont placés champ magnétique alternatif, qui suscite en eux un tourbillon champ électrique… La FEM de l'induction est déterminée par le taux de variation du flux magnétique. Sous l'action de l'induction EMF, des courants de Foucault (fermés à l'intérieur des corps) circulent dans les corps, dégageant de la chaleur selon la loi Joule-Lenz… Cet EMF est créé dans le métal courant alternatif, l'énergie thermique dégagée par ces courants provoque l'échauffement du métal. Le chauffage par induction est direct et sans contact. Il permet d'atteindre une température suffisante pour faire fondre les métaux et alliages les plus réfractaires.

Le chauffage par induction intense n'est possible que dans des champs électromagnétiques de haute intensité et de fréquence, qui sont créés par des dispositifs spéciaux - des inducteurs. Les inducteurs sont alimentés par un réseau 50 Hz (installations à fréquence industrielle) ou par des sources d'énergie distinctes - générateurs et convertisseurs moyenne et haute fréquence.

L'inducteur le plus simple des appareils de chauffage par induction indirecte à basse fréquence est un fil isolé (étendu ou enroulé) placé à l'intérieur d'un tube métallique ou superposé à sa surface. Lorsque le courant circule à travers le fil inducteur dans le tube, il chauffe courants de Foucault… La chaleur du tube (peut également être un creuset, un récipient) est transférée au milieu chauffé (eau circulant dans le tube, air, etc.).

Chauffage par induction et trempe des métaux

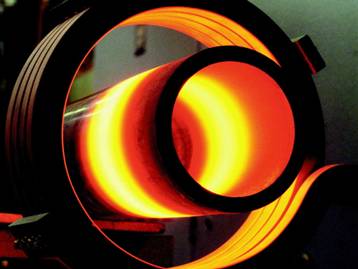

Le chauffage par induction directe le plus largement utilisé des métaux à moyennes et hautes fréquences. Pour cela, des inducteurs de conception spéciale sont utilisés. L'inducteur émet onde électromagnétique, qui tombe sur le corps chauffé et y meurt. L'énergie de l'onde absorbée est convertie en chaleur dans le corps. Le coefficient d'échauffement est d'autant plus élevé que la forme de l'onde électromagnétique émise (plate, cylindrique, etc.) se rapproche de la forme du corps. Par conséquent, les inducteurs plats sont utilisés pour chauffer les corps plats, les inducteurs cylindriques (solénoïdes) sont utilisés pour les pièces cylindriques.Dans le cas général, ils peuvent avoir une forme complexe du fait de la nécessité de concentrer l'énergie électromagnétique dans la direction souhaitée.

Une caractéristique de l'apport d'énergie d'induction est la capacité de réguler la disposition spatiale de la zone d'écoulement courants de Foucault.

Tout d'abord, des courants de Foucault circulent dans la zone couverte par l'inducteur. Seule la partie du corps qui est en contact magnétique avec l'inducteur est chauffée, quelle que soit la taille globale du corps.

Deuxièmement, la profondeur de la zone de circulation des courants de Foucault et donc de la zone de libération d'énergie dépend, entre autres facteurs, de la fréquence du courant inducteur (augmente aux basses fréquences et diminue à mesure que la fréquence augmente).

L'efficacité du transfert d'énergie de l'inducteur au courant chauffé dépend de la taille de l'écart entre eux et augmente à mesure qu'il diminue.

Le chauffage par induction est utilisé pour le durcissement superficiel des produits en acier, par chauffage pour la déformation plastique (forgeage, emboutissage, pressage, etc.), la fusion des métaux, le traitement thermique (recuit, revenu, normalisation, durcissement), le soudage, la stratification, le brasage des métaux.

Le chauffage par induction indirecte est utilisé pour chauffer les équipements de processus (canalisations, conteneurs, etc.), chauffer les milieux liquides, sécher les revêtements, les matériaux (par exemple, le bois). Le paramètre le plus important des installations de chauffage par induction est la fréquence. Pour chaque procédé (durcissement superficiel, par chauffage) il existe une plage de fréquence optimale qui fournit les meilleurs indicateurs technologiques et économiques. Des fréquences de 50 Hz à 5 MHz sont utilisées pour le chauffage par induction.

Avantages du chauffage par induction

1) Le transfert d'énergie électrique directement dans le corps chauffé permet un chauffage direct des matériaux conducteurs. Dans ce cas, la vitesse de chauffage est augmentée par rapport aux installations à action indirecte, où le produit est chauffé uniquement à partir de la surface.

2) Le transfert d'énergie électrique directement dans le corps chauffé ne nécessite pas de dispositifs de contact. Il est pratique dans les conditions de production automatisée, lorsque des moyens de vide et de protection sont utilisés.

3) En raison du phénomène d'effet de surface, le maximum de puissance est libéré dans la couche superficielle du produit chauffé. Par conséquent, le chauffage par induction pendant le refroidissement permet un chauffage rapide de la couche superficielle du produit. Ceci permet d'obtenir une dureté superficielle élevée de la pièce avec un milieu relativement visqueux. La trempe superficielle par induction est plus rapide et plus économique que les autres méthodes de trempe superficielle.

4) Le chauffage par induction dans la plupart des cas améliore la productivité et améliore les conditions de travail.

Four de fusion à induction

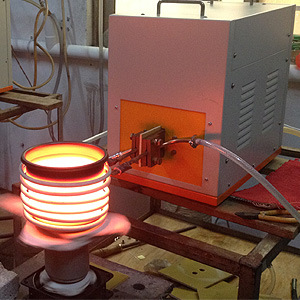

Un four ou un appareil à induction peut être considéré comme un type de transformateur dans lequel la bobine primaire (inductance) est connectée à une source de courant alternatif et le corps chauffé lui-même sert de bobine secondaire.

Le processus de travail des fours de fusion par induction se caractérise par un mouvement électrodynamique et thermique du métal liquide dans un bain ou un creuset, ce qui contribue à l'obtention d'un métal de même composition et de température uniforme dans tout le volume, ainsi que de faibles déchets métalliques (plusieurs fois moins légèrement que dans les fours à arc).

Les fours de fusion par induction sont utilisés dans la production de pièces moulées, y compris façonnées, à partir d'acier, de fonte, de métaux non ferreux et d'alliages.

Les fours de fusion par induction peuvent être divisés en fours à canaux de fréquence industriels et en fours à creuset industriels à moyenne et haute fréquence.

Un four à conduit à induction est un transformateur, généralement à fréquence industrielle (50 Hz). L'enroulement secondaire du transformateur est un enroulement de métal fondu. Le métal est enfermé dans un canal réfractaire annulaire.

Le flux magnétique principal induit une FEM dans le métal du canal, la FEM crée un courant, le courant chauffe le métal, donc un four à canal à induction est similaire à un transformateur fonctionnant en court-circuit.

Les inducteurs des fours à canal sont en tube de cuivre longitudinal, il est refroidi à l'eau, la partie canal du foyer est refroidie par un ventilateur ou par un système d'air centralisé.

Les fours à induction à canal sont conçus pour un fonctionnement continu avec de rares transitions d'une classe de métal à une autre. Les fours à induction à canal sont principalement utilisés pour la fusion de l'aluminium et de ses alliages, ainsi que du cuivre et de certains de ses alliages. D'autres séries de fours sont spécialisées comme mélangeurs pour maintenir et surchauffer la fonte liquide, les métaux non ferreux et les alliages avant la coulée dans les moules de fonderie.

Le fonctionnement d'un four à creuset à induction repose sur l'absorption d'énergie électromagnétique par une charge conductrice. La cellule est placée à l'intérieur d'une bobine cylindrique - une inductance. D'un point de vue électrique, un four à creuset à induction est un transformateur à air en court-circuit dont l'enroulement secondaire est une charge conductrice.

Les fours à creuset à induction sont principalement utilisés pour la fusion des métaux de coulée sous pression en mode de fonctionnement discontinu et, quel que soit le mode de fonctionnement, pour la fusion de certains alliages, tels que les bronzes, qui altèrent le garnissage des fours à canaux.