Contrôle dimensionnel actif lors de l'usinage de pièces de machines-outils

La commande active est la commande qui pilote le processus d'usinage en fonction des dimensions de la pièce. Grâce au contrôle dimensionnel actif, vous pouvez signaler le passage de l'ébauche à la finition, le recul de l'outil en fin d'usinage, le changement d'outil, etc. Le contrôle est généralement automatique. Avec un contrôle actif, la précision d'usinage augmente et la productivité du travail augmente.

La commande active est la commande qui pilote le processus d'usinage en fonction des dimensions de la pièce. Grâce au contrôle dimensionnel actif, vous pouvez signaler le passage de l'ébauche à la finition, le recul de l'outil en fin d'usinage, le changement d'outil, etc. Le contrôle est généralement automatique. Avec un contrôle actif, la précision d'usinage augmente et la productivité du travail augmente.

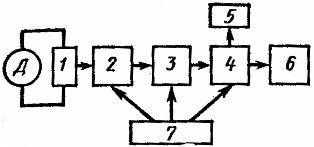

Le contrôle actif est souvent utilisé pour contrôler les processus de meulage (Fig. 1) lorsqu'une grande précision d'usinage est requise et que la résistance dimensionnelle de l'outil abrasif est faible. Le mécanisme de sonde 1 mesure la partie D et donne le résultat au dispositif de mesure 2. Ensuite, le signal de mesure est transmis au convertisseur 3, qui le convertit en électrique et à travers l'amplificateur 4 le transmet à l'organe exécutif de la machine 6. À en même temps, le signal électrique est fourni au dispositif de signalisation 5. L'alimentation des éléments 2, 3, 4, les formes d'énergie nécessaires est réalisée par le bloc 7.Selon le besoin, certains éléments peuvent être exclus de ce circuit (par exemple, l'élément 5).

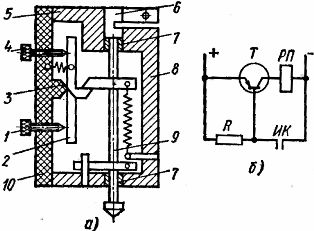

Les transducteurs de mesure de contact électrique sont largement utilisés comme transducteurs primaires pour le contrôle actif (Fig. 2, a). Avec une diminution de la taille de la pièce, la tige 9 descend dans les douilles 7 enfoncées dans le corps 5. Dans ce cas, le limiteur 8 appuie sur le bras du levier de contact 2, fixé au corps à l'aide d'un ressort plat 3 Cela provoque une déviation importante vers la droite de l'extrémité supérieure du levier de contact 2, à la suite de quoi les contacts supérieurs 4 s'ouvrent d'abord, puis les contacts inférieurs 1 de la tête de mesure se ferment.

Les contacts peuvent être ajustés. Ils sont fixés dans une bande 10 de matériau isolant. Le corps 5 se présente sous la forme d'une pince. Il est recouvert de caches en plexiglas sur les côtés, ce qui permet d'observer le fonctionnement du capteur. S'il est nécessaire d'observer la taille de la pièce dans le trou 6, un indicateur est renforcé, qui est influencé par l'extrémité supérieure de la tige 9.

Des capteurs à électrocontact à deux contacts, qui sont activés l'un après l'autre lors de l'usinage de la pièce, permettent une transition automatique de l'ébauchage à la finition, puis le retrait de la meule.

Le transducteur primaire de commande active décrit fait référence à des cadrans à contact électrique. Ils combinent un indicateur et un transducteur électrique. Pour éviter la destruction par électroérosion du contact de mesure traversant la base du transistor (Fig. 2, b). Dans ce circuit, avant que le contact IR ne se ferme, un potentiel positif est appliqué à la base du transistor et le transistor se ferme.

Riz. 1. Schéma fonctionnel du contrôle actif

Riz. 2.Transducteur de mesure à contact pour le contrôle des dimensions et son inclusion

Lorsque le contact IK est fermé, un potentiel négatif est appliqué à la base du transistor T, un courant de commande apparaît, le transistor s'ouvre et le relais intermédiaire RP fonctionne, fermant les circuits exécutif et de signal avec ses contacts.

L'industrie produit des relais à semi-conducteurs basés sur ce principe et conçus pour envoyer de nombreuses commandes, ainsi que des relais électroniques moins durables.

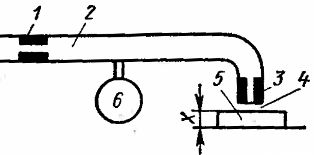

Sur les anciennes machines des années 1960 et 1970, les dispositifs pneumatiques étaient largement utilisés pour le contrôle actif. Dans un tel appareil (Fig. 3), l'air comprimé, pré-nettoyé des impuretés mécaniques, de l'humidité et de l'huile à travers des séparateurs d'humidité et des filtres spéciaux, est fourni à une pression de fonctionnement constante à travers la buse d'entrée 1 à la chambre de mesure 2. À travers le buse de chambre de mesure 3 et l'espace annulaire 4 entre la surface avant de la buse de mesure et la surface de la pièce 5 à contrôler, l'air s'échappe.

La pression établie dans la chambre 2 diminue à mesure que l'entrefer augmente. La pression dans la chambre est mesurée avec un manomètre pour le contact 6, et à partir de ses lectures, il est possible d'estimer la taille de la pièce. A une certaine valeur de pression, les contacts de mesure se ferment ou s'ouvrent. Les manomètres à ressort sont utilisés pour mesurer la pression.

Des appareils de mesure par contact sont également utilisés, dans lesquels un registre recouvrant la sortie d'air est connecté à la pointe de mesure.

Les outils pneumatiques fonctionnent généralement à une pression d'air de 0,5-2 N / cm2 et ont un diamètre de buse de mesure de 1-2 mm et un écart de mesure de 0,04-0,3 mm.

Les outils pneumatiques offrent une grande précision de mesure. Les erreurs de mesure sont généralement de 0,5 à 1 µm et peuvent être encore réduites dans des appareils de mesure spéciaux. L'inconvénient des dispositifs pneumatiques est leur inertie importante, qui réduit les performances de commande. Les appareils pneumatiques consomment des quantités importantes d'air comprimé.

Les outils pneumatiques effectuent essentiellement un contrôle dimensionnel sans contact. La distance entre la pièce mesurée et l'appareil est petite, elle dépend de l'écart de travail, qui est généralement des dixièmes et des centièmes de millimètre. Méthode de contrôle sans contact à une distance de 15 à 100 mm de la pièce mesurée.

Riz. 3. Dispositif de commande active pneumatique

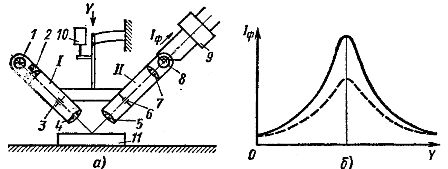

Avec cette commande (Fig. 4, a), la lumière de la lampe 1 est dirigée à travers le condenseur 2, la membrane à fente 3 et la lentille 4 vers la surface de la partie mesurée 11, créant un éblouissement sous la forme d'un trait dessus. Tous ces éléments forment l'émetteur I. Le détecteur de lumière II à travers la lentille 5, le diaphragme à fente 6 et la lentille collectrice 7 dirige des bandes étroites sur la surface de la pièce 11, dirigeant le flux lumineux réfléchi dans la cellule photoélectrique 8.

L'émetteur I et le récepteur de lumière II sont mécaniquement fixés l'un à l'autre de manière à ce que les points de focalisation des objectifs 4 et 5 soient alignés. Lorsque le point focal est sur la surface de la pièce à contrôler, le flux lumineux le plus important pénètre dans la photocellule F. A chaque montée ou descente de l'outil, le flux diminue, car les zones d'éclairement et d'observation divergent.

Par conséquent, lorsque le dispositif est abaissé, le courant Iph de la photocellule, en fonction de la trajectoire de déplacement, change comme indiqué sur la Fig. 4, b.

Le courant Iph traverse le dispositif différenciateur 9 (Fig. 4, a), qui produit un signal au moment de sa plus grande valeur. A ce stade, les lectures du transducteur primaire 10 sont automatiquement enregistrées, indiquant le déplacement du dispositif par rapport à la position initiale, déterminant ainsi la taille souhaitée.

La précision de la mesure ne dépend pas de la couleur de la surface testée, d'un éclairage latéral constant, d'une contamination partielle de l'optique ou du vieillissement de la lampe émettrice. Dans ce cas, la valeur maximale du photocourant change comme indiqué sur la Fig. 4b avec une ligne pointillée, mais la position du maximum ne changera pas.

Des photorésistances, des photomultiplicateurs, des photocellules à effet interne et externe, des photodiodes, etc. peuvent être utilisés comme photodétecteur.

L'erreur du photoconvertisseur extrême sans contact décrit ne dépasse pas 0,5-1 micron.

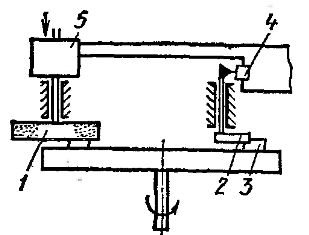

Le schéma de réglage automatique d'une machine pour le meulage continu des surfaces est illustré à la fig. 5.

Avant de quitter la table électromagnétique tournante, les pièces usinées 3 (par exemple des bagues avec des roulements à billes) passent sous le drapeau tournant 2. La meule 1 usine la pièce 3 en une seule passe ; si le cercle n'a pas supprimé la tolérance requise, alors la partie 3 touche le drapeau et elle est inversée. Dans ce cas, le système de contact 4 est activé, ce qui donne un signal pour abaisser le disque de meulage depuis l'entraînement 5 avec une valeur prédéterminée.

Figue. 4. Dispositif de contrôle à distance sans contact des dimensions.

Riz. 5.Dispositif de réglage pour rectifieuse plane

Riz. 6. Relais pour compter les impulsions

Dans les systèmes de contrôle automatique de machines, un signal est parfois requis après un certain nombre de passes, de divisions ou de pièces usinées. À ces fins, un relais de comptage d'impulsions avec un podomètre téléphonique est utilisé. Un détecteur de pas est un commutateur dont les balais de plusieurs champs de contact sont déplacés d'un contact à l'autre à l'aide d'un électroaimant et d'un mécanisme à cliquet.

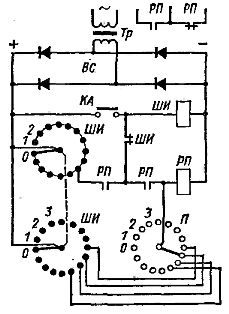

Un schéma simplifié du relais de comptage d'impulsions est illustré à la Fig. 6. Le moteur de l'interrupteur P est réglé sur une position correspondant au nombre d'impulsions à compter pour envoyer une commande. Chaque fois que le contact de l'interrupteur de voie KA s'ouvre, les balais du moteur pas à pas SHI déplacent un contact.

Lorsque le nombre d'impulsions définies sur le commutateur P est compté, le relais intermédiaire exécutif RP s'allume via les contacts de champ inférieurs de SHI et P. En même temps, le circuit d'auto-alimentation du relais RP et l'auto-récupération Le circuit du moteur pas à pas sera établi dans sa position initiale, qui est assurée par l'alimentation de la bobine de recherche via son propre contact ouvert.

Le chercheur commence à travailler de manière impulsive sans commande extérieure, et ses brosses se déplacent rapidement de contact en contact jusqu'à ce qu'elles atteignent leur position initiale. Dans cette position, dans le champ supérieur de SHI, le circuit d'auto-alimentation du relais RP est interrompu et l'ensemble du dispositif revient à sa position initiale.

Lorsqu'il est nécessaire d'augmenter la durée de vie des compteurs, ainsi que la vitesse de comptage, des schémas de comptage électroniques sont utilisés.De tels dispositifs sont largement utilisés dans le contrôle programmé des machines de découpe de métaux. En plus des méthodes d'automatisation envisagées en génie mécanique, le contrôle est parfois utilisé dans la fonction de puissance, par ex. etc. v. Moteur à courant continu et autres paramètres. De telles formes de gestion sont notamment utilisées dans l'automatisation des processus de démarrage. Le contrôle est également utilisé en fonction de plusieurs paramètres en même temps (par exemple, courant et temps).