Equipement électrique des fours à arc électrique

Dispositif de four à arc

Le but principal des fours à arc est de faire fondre les métaux et les alliages. Il existe des fours à arc direct et indirect. Dans les fours à arc à tir direct, l'arc brûle entre les électrodes et le métal en fusion. Dans les fours à arc indirect — entre deux électrodes. Les plus répandus sont les fours à arc à chauffage direct utilisés pour la fusion des métaux ferreux et réfractaires. Les fours à arc indirect sont utilisés pour fondre les métaux non ferreux et parfois la fonte.

Le but principal des fours à arc est de faire fondre les métaux et les alliages. Il existe des fours à arc direct et indirect. Dans les fours à arc à tir direct, l'arc brûle entre les électrodes et le métal en fusion. Dans les fours à arc indirect — entre deux électrodes. Les plus répandus sont les fours à arc à chauffage direct utilisés pour la fusion des métaux ferreux et réfractaires. Les fours à arc indirect sont utilisés pour fondre les métaux non ferreux et parfois la fonte.

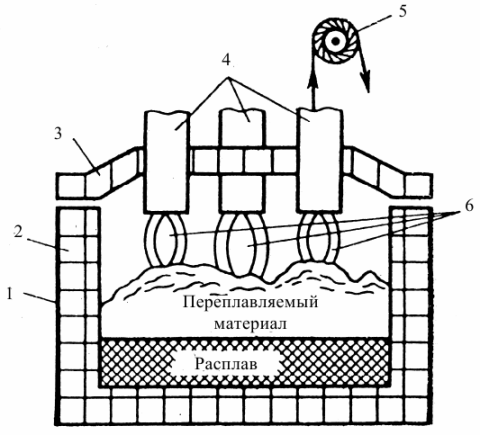

Le four à arc est une virole doublée entourée d'une voûte, les électrodes sont descendues à l'intérieur par une ouverture de la voûte qui s'engage dans des porte-électrodes reliés aux guides. La fusion de la charge et le traitement du métal ont lieu en raison de la chaleur des arcs électriques brûlant entre la charge et les électrodes.

Une tension de 120 à 600 V et un courant de 10-15 kA sont appliqués pour maintenir l'arc. Des valeurs inférieures de tensions et de courants s'appliquent aux fours d'une capacité de 12 tonnes et d'une capacité de 50 000 kVA.

La conception du four à arc assure le drainage du métal à travers une pompe de drainage. Le laitier est pompé à travers une fenêtre de travail taillée dans le tubage.

Four à arc électrique : 1 — corps en acier ; 2 — revêtement réfractaire ; 3 - toit du four; 4 — électrodes ; 5 - mécanisme de levage des électrodes ; 6 — arc-en-ciel

Processus technologique de fusion du métal dans un four à arc

Le traitement de la charge solide chargée dans le four à arc commence à partir de l'étape de fusion, à ce stade l'arc est allumé dans le four et la fusion de la charge sous les électrodes commence. Au fur et à mesure que la charge fond, l'électrode descend, formant des puits d'accélération. Une caractéristique de l'étape de fusion est la combustion désagréable d'un arc électrique. La faible stabilité de l'arc est due à la basse température dans le four.

La transition de l'arc d'une charge à une autre, ainsi que de nombreuses interruptions de l'arc dues à des courts-circuits opérationnels, qui sont causées par des effondrements et des mouvements de pièces conductrices de la charge. D'autres étapes du travail des métaux sont à l'état liquide et se caractérisent par une combustion silencieuse des arcs. Cependant, une large plage de contrôle opérationnel et une grande précision de maintien de la puissance d'entrée du four sont nécessaires. Le contrôle de la puissance assure l'avancement requis de la réaction métallurgique.

Les caractéristiques considérées du processus technologique exigent du four à arc:

1) Capacité à réagir rapidement aux courts-circuits opérationnels et aux interruptions d'arc, à rétablir rapidement les conditions électriques normales et à limiter les courants de court-circuit opérationnels à des limites acceptables.

2) Flexibilité pour contrôler la puissance d'entrée du four.

Equipement électrique des fours à arc

L'installation d'un four à arc comprend, outre le four lui-même et ses mécanismes à entraînement électrique ou hydraulique, et des équipements électriques supplémentaires: un transformateur de four, des fils allant du transformateur aux électrodes du four à arc - le soi-disant réseau, unité de distribution (RU) du côté haute tension du transformateur avec interrupteurs de four ; régulateur de puissance; tableaux de bord et consoles, contrôle et signalisation ; dispositif de programmation pour contrôler le mode de fonctionnement du four, etc.

L'installation d'un four à arc comprend, outre le four lui-même et ses mécanismes à entraînement électrique ou hydraulique, et des équipements électriques supplémentaires: un transformateur de four, des fils allant du transformateur aux électrodes du four à arc - le soi-disant réseau, unité de distribution (RU) du côté haute tension du transformateur avec interrupteurs de four ; régulateur de puissance; tableaux de bord et consoles, contrôle et signalisation ; dispositif de programmation pour contrôler le mode de fonctionnement du four, etc.

Les installations de fours à arc sont de gros consommateurs d'électricité, leurs capacités unitaires se mesurent en milliers et dizaines de milliers de kilowatts. La consommation d'électricité pour fondre une tonne de remplissage solide atteint 400-600 kWh-h. Par conséquent, les fours sont alimentés à partir de réseaux 6, 10 et 35 kV via des transformateurs abaisseurs de four (les valeurs de tension maximales de la ligne secondaire des transformateurs sont généralement de l'ordre de 320 V pour les fours de petite et moyenne taille). et jusqu'à 510 V pour les gros fours) .

À cet égard, les installations de four se caractérisent par la présence d'une sous-station de four spéciale avec un transformateur et un appareillage de commutation. Dans les nouvelles installations, des armoires d'unités de distribution complètes (KRU) fabriquées selon des schémas unifiés sont utilisées. Les sous-stations de four sont situées à proximité des fours. Des panneaux et des panneaux de commande pour l'installation de fours à acier à arc d'une capacité allant jusqu'à 12 tonnes sont placés dans la sous-station du four avec les panneaux de commande de service de l'atelier (depuis la plate-forme de travail). Pour les fours plus grands, des salles de contrôle séparées peuvent être fournies avec une vue pratique sur les fenêtres de travail du four.

À cet égard, les installations de four se caractérisent par la présence d'une sous-station de four spéciale avec un transformateur et un appareillage de commutation. Dans les nouvelles installations, des armoires d'unités de distribution complètes (KRU) fabriquées selon des schémas unifiés sont utilisées. Les sous-stations de four sont situées à proximité des fours. Des panneaux et des panneaux de commande pour l'installation de fours à acier à arc d'une capacité allant jusqu'à 12 tonnes sont placés dans la sous-station du four avec les panneaux de commande de service de l'atelier (depuis la plate-forme de travail). Pour les fours plus grands, des salles de contrôle séparées peuvent être fournies avec une vue pratique sur les fenêtres de travail du four.

Les fours à arc électrique consomment des courants importants, mesurés en milliers et dizaines de milliers d'ampères. De tels courants créent de grandes chutes de tension même avec de petites résistances actives et inductives des circuits d'alimentation des électrodes. En conséquence, le transformateur du four est placé à proximité du four dans une sous-station de four spéciale. Les circuits reliant le transformateur du four et les électrodes du four et ayant une longueur courte et une structure complexe sont appelés réseau court.

Le réseau court d'un four à arc se compose d'un jeu de barres dans une chambre de transformateur, d'une chaîne de câbles flexible, de barres omnibus tubulaires, d'un porte-électrode et d'une électrode se déplaçant avec le chariot. Dans les fours à arc d'une capacité allant jusqu'à 10 tonnes, un schéma "étoile d'électrodes" est utilisé, lorsque les enroulements secondaires du transformateur du four sont connectés en triangle à la sortie de la chambre. D'autres schémas de réseau court, permettant de réduire sa réactance, sont utilisés pour des fours plus puissants.

Le réseau court d'un four à arc se compose d'un jeu de barres dans une chambre de transformateur, d'une chaîne de câbles flexible, de barres omnibus tubulaires, d'un porte-électrode et d'une électrode se déplaçant avec le chariot. Dans les fours à arc d'une capacité allant jusqu'à 10 tonnes, un schéma "étoile d'électrodes" est utilisé, lorsque les enroulements secondaires du transformateur du four sont connectés en triangle à la sortie de la chambre. D'autres schémas de réseau court, permettant de réduire sa réactance, sont utilisés pour des fours plus puissants.

Les moteurs à induction à cage d'écureuil évalués à 380 V à 1–2 kW dans les petits fours jusqu'à 20–30 kW dans les grands fours sont couramment utilisés dans les entraînements électriques des mécanismes de four. Moteurs d'entraînements pour électrodes mobiles - courant continu fourni par une machine électrique ou des amplificateurs magnétiques, ainsi que par des convertisseurs à thyristors. Ces variateurs font partie d'une unité indépendante — un régulateur de puissance de fournaise.

Dans les fours d'une capacité de plus de 20 tonnes, afin d'augmenter la productivité et de faciliter le travail des sidérurgistes, des dispositifs sont prévus pour mélanger un bain liquide de métal basé sur le principe d'un champ magnétique progressif.Un stator à deux enroulements est placé sous le fond du four en matériau non magnétique, dont les courants sont déphasés de 90 °. Le champ mobile créé par les enroulements du stator entraîne les couches métalliques. Lors de la commutation des bobines, il est possible de changer le sens de déplacement du métal. La fréquence du courant dans le stator du dispositif d'agitation est de 0,3 à 1,1 Hz. L'appareil est alimenté par un convertisseur de fréquence d'une machine électrique.

Dans les fours d'une capacité de plus de 20 tonnes, afin d'augmenter la productivité et de faciliter le travail des sidérurgistes, des dispositifs sont prévus pour mélanger un bain liquide de métal basé sur le principe d'un champ magnétique progressif.Un stator à deux enroulements est placé sous le fond du four en matériau non magnétique, dont les courants sont déphasés de 90 °. Le champ mobile créé par les enroulements du stator entraîne les couches métalliques. Lors de la commutation des bobines, il est possible de changer le sens de déplacement du métal. La fréquence du courant dans le stator du dispositif d'agitation est de 0,3 à 1,1 Hz. L'appareil est alimenté par un convertisseur de fréquence d'une machine électrique.

Les moteurs desservant les mécanismes des fours à arc fonctionnent dans des conditions difficiles (environnement poussiéreux, proximité de structures de four très chauffées), ils ont donc une conception fermée avec une isolation résistante à la chaleur (série grue-métallurgie).

Unités de transformateur de four

Les installations de four à arc utilisent des transformateurs immergés dans l'huile triphasés spécialement conçus. La puissance du transformateur du four est, après la capacité, le deuxième paramètre le plus important du four à arc et détermine la durée de fusion du métal, ce qui affecte considérablement les performances du four.Le temps total de fusion de l'acier dans un four à arc est en hausse à 1-1,5 heures pour les fours d'une capacité allant jusqu'à 10 tonnes et jusqu'à 2,5 heures pour les fours d'une capacité allant jusqu'à 40 tonnes.

Les installations de four à arc utilisent des transformateurs immergés dans l'huile triphasés spécialement conçus. La puissance du transformateur du four est, après la capacité, le deuxième paramètre le plus important du four à arc et détermine la durée de fusion du métal, ce qui affecte considérablement les performances du four.Le temps total de fusion de l'acier dans un four à arc est en hausse à 1-1,5 heures pour les fours d'une capacité allant jusqu'à 10 tonnes et jusqu'à 2,5 heures pour les fours d'une capacité allant jusqu'à 40 tonnes.

La tension sur le four à arc pendant la fusion doit changer sur une plage assez large. Dans la première étape de fusion, lorsque la ferraille est fondue, une puissance maximale doit être introduite dans le four pour accélérer ce processus. Mais avec une charge froide, l'arc est instable. Par conséquent, pour augmenter la puissance, il est nécessaire d'augmenter la tension. La durée de l'étape de fusion est de 50 % ou plus du temps de fusion total, tandis que 60 à 80 % de l'électricité est consommée.Aux deuxième et troisième étapes - lors de l'oxydation et de l'affinage du métal liquide (élimination des impuretés nocives et combustion de l'excès de carbone), l'arc brûle plus silencieusement, la température dans le four est plus élevée et la longueur de l'arc augmente.

Pour éviter d'endommager prématurément le revêtement du four, l'arc est raccourci en abaissant la tension. De plus, pour les fours dans lesquels différents types de métaux peuvent être fondus, les conditions de fusion changent en conséquence, et donc les tensions requises.

Afin de permettre de réguler la tension des fours à arc, les transformateurs qui les alimentent sont constitués de plusieurs étages de basse tension, généralement avec commutation des prises pour l'enroulement de haute tension (12 étages ou plus). Les transformateurs d'une capacité allant jusqu'à 10 000 kV-A sont équipés d'un dispositif de déclenchement. Les transformateurs plus puissants ont un interrupteur de charge. Pour les petits fours, deux à quatre étages sont utilisés, ainsi que la méthode la plus simple de régulation de la tension - la commutation de l'enroulement haute tension (HT) du triangle à l'étoile.

Afin de permettre de réguler la tension des fours à arc, les transformateurs qui les alimentent sont constitués de plusieurs étages de basse tension, généralement avec commutation des prises pour l'enroulement de haute tension (12 étages ou plus). Les transformateurs d'une capacité allant jusqu'à 10 000 kV-A sont équipés d'un dispositif de déclenchement. Les transformateurs plus puissants ont un interrupteur de charge. Pour les petits fours, deux à quatre étages sont utilisés, ainsi que la méthode la plus simple de régulation de la tension - la commutation de l'enroulement haute tension (HT) du triangle à l'étoile.

Pour assurer une combustion stable de l'arc AC et limiter les surtensions lors d'un court-circuit entre l'électrode et la charge avec 2 à 3 fois le courant nominal de l'électrode, la réactance relative totale de l'installation doit être de 30 à 40 %. La réactance des transformateurs de four est de 6 à 10 %, la résistance du réseau court pour les petits fours est de 5 à 10 %. Par conséquent, du côté HT du transformateur pour les fours d'une capacité allant jusqu'à 40 tonnes, un réacteur en amont avec une résistance d'environ 15 à 25% est fourni, qui est inclus dans le kit de bloc de transformateur. Le réacteur est conçu comme une self à cœur non saturé.

Tous les transformateurs de puissance des fours à arc sont équipés d'une protection contre les gaz. La protection au gaz, en tant que protection principale du transformateur du four, s'effectue en deux étapes: la première étape affecte le signal, la seconde éteint l'installation.

Tous les transformateurs de puissance des fours à arc sont équipés d'une protection contre les gaz. La protection au gaz, en tant que protection principale du transformateur du four, s'effectue en deux étapes: la première étape affecte le signal, la seconde éteint l'installation.

Contrôle automatique de la puissance des fours à arc. Pour assurer un fonctionnement normal et performant, les fours à arc sont équipés de régulateurs automatiques de puissance (RA) qui maintiennent la constance de la puissance donnée de l'arc électrique. Le fonctionnement du régulateur de puissance automatique du four à arc est basé sur le changement de position des électrodes par rapport à la charge - dans les fours à arc à chauffage direct ou les unes par rapport aux autres dans les fours à arc à chauffage indirect, c'est-à-dire dans les deux cas, les fours à arc utilisent une régulation de longueur. Les dispositifs moteurs sont le plus souvent des moteurs électriques.

Régulation des modes électriques d'un four à arc électrique

L'examen des structures permet de montrer les possibilités de réglage de son régime électrique :

L'examen des structures permet de montrer les possibilités de réglage de son régime électrique :

1) Modification de la tension d'alimentation.

2) Modification de la résistance à l'arc, c'est-à-dire. changer dans sa longueur.

Les deux méthodes sont utilisées dans les installations modernes. Le réglage approximatif du mode est effectué en commutant les étapes de la tension secondaire du transformateur, précisément - en utilisant le mécanisme de mouvement. Les mécanismes de déplacement des électrodes sont contrôlés à l'aide de régulateurs de puissance automatiques (AWS).

Le lieu de travail des fours à arc doit fournir :

1) Allumage automatique de l'arc

2) Élimination automatique des coupures d'arc et des courts-circuits opérationnels.

3) La vitesse de réponse est d'environ 3 secondes lorsque les interruptions d'arc du court-circuit opérationnel sont éliminées

4) Le caractère apériodique du processus de régulation

5) Capacité à modifier en douceur la puissance d'entrée du four, dans les 20 à 125 % de la valeur nominale et à la maintenir avec une précision de 5 %.

6) Arrêt des électrodes lorsque la tension d'alimentation disparaît.

La nature apériodique du processus de contrôle est nécessaire pour exclure l'abaissement des électrodes du métal liquide, qui peut le carboniser et gâcher la fusion, ainsi que pour exclure la rupture des électrodes lorsqu'elles entrent en contact avec la charge solide. Le respect de cette exigence offre une protection contre les modes ci-dessus en cas d'arrêt d'urgence ou de fonctionnement du four.

Fours à arc électrique en tant que consommateurs d'électricité

Les fours à arc électrique sont un consommateur puissant et désagréable du système électrique. Il fonctionne avec un faible facteur de puissance = 0,7 - 0,8, la puissance consommée par le réseau varie pendant la fusion et le mode électrique se caractérise par des surintensités fréquentes, jusqu'à la rupture de l'arc, des courts-circuits opérationnels. Les arcs génèrent des harmoniques haute fréquence indésirables pour les autres consommateurs et entraînent des pertes supplémentaires dans le réseau électrique.

Les fours à arc électrique sont un consommateur puissant et désagréable du système électrique. Il fonctionne avec un faible facteur de puissance = 0,7 - 0,8, la puissance consommée par le réseau varie pendant la fusion et le mode électrique se caractérise par des surintensités fréquentes, jusqu'à la rupture de l'arc, des courts-circuits opérationnels. Les arcs génèrent des harmoniques haute fréquence indésirables pour les autres consommateurs et entraînent des pertes supplémentaires dans le réseau électrique.

Pour augmenter le facteur de puissance, des condensateurs peuvent être connectés aux barres omnibus de la sous-station électrique principale, alimentant les groupes de fours, car avec des chocs de courant puissance réactive fluctue dans de larges limites, il faut s'assurer de la possibilité de changer rapidement cette capacité. Pour une telle régulation, vous pouvez utiliser la haute tension interrupteurs à thyristorscontrôlé par le circuit pour maintenir CM proche de 1. Pour lutter contre les harmoniques plus élevées, des filtres accordés aux harmoniques les plus intenses sont utilisés.

La distribution de sous-stations de four pour une alimentation électrique indépendante connectée à d'autres consommateurs pour des tensions de 110, 220 kV est largement utilisée. Dans ce cas, la distorsion des courbes de courant et de tension pour les autres consommateurs peut être maintenue dans des limites acceptables.