De quels matériaux sont faits les isolateurs modernes ?

Matériaux des isolateurs modernes

Aujourd'hui, partout sur notre planète, sur terre et sous l'eau, il y a des lignes électriques. Ce n'est que sur le territoire de l'ex-Union soviétique que la longueur de toutes les lignes électriques est telle qu'elle est plusieurs fois supérieure à la longueur de l'équateur. Et aucune ligne électrique aérienne ne peut aujourd'hui se passer de l'utilisation d'isolateurs. Grâce aux isolateurs, il est devenu possible de construire des systèmes énergétiques fiables et stables avec une tension de fonctionnement constante pouvant atteindre 0,5 mégavolt.

Un grand nombre d'isolants différents, dont chacun est adapté pour résoudre ses propres problèmes, sont structurellement différents, mais en même temps tout à fait fonctionnels. Ils assurent une isolation fiable des lignes électriques à haute tension des supports conducteurs, car les propriétés diélectriques des matériaux isolants le garantissent.

Chacune des sections de l'isolateur, comme l'isolateur dans son ensemble, sert pendant toute la période de fonctionnement de la ligne à haute tension, par conséquent, la principale exigence pour l'isolateur est la durabilité. Et le matériau de l'isolant est obligé de fournir cette condition. Les principaux matériaux des isolateurs sont le verre, la porcelaine et les polymères.

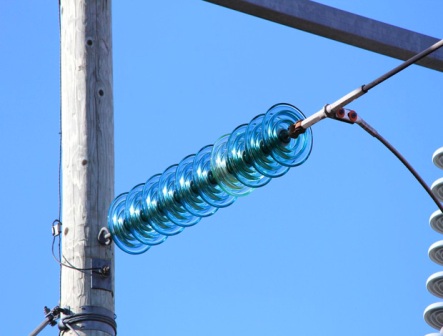

Le verre utilisé dans les isolateurs n'est pas ordinaire, il est en verre trempé, particulièrement résistant, et les isolateurs de suspension à base de celui-ci, assemblés dans la guirlande, ont d'excellentes propriétés diélectriques, alors que le prix est assez bas pour des produits de ce genre qui sont si importants.

La porcelaine a la plus grande résistance parmi les matériaux isolants traditionnels. Il est capable de résister sans douleur même à la foudre, du fait que la masse brute de porcelaine est en plastique, et la forme peut être donnée de la manière la plus optimale, de sorte que la configuration de l'isolant fini s'avère la moins vulnérable même à de tels un grand phénomène atmosphérique.

Isolateurs polymères - la solution la plus moderne, ils ont commencé à être fabriqués et appliqués relativement récemment. Les isolateurs polymères pour lignes électriques sont durables, ont d'excellentes propriétés diélectriques et leur production n'est pas associée à des coûts de matériaux importants. Pour des centaines de kilovolts, un isolant polymère ne fonctionnera pas, mais pour des dizaines de kilovolts, un isolant polymère est exactement ce dont vous avez besoin. Ensuite, nous examinerons en détail les matériaux des isolateurs modernes.

La production d'isolants à base de caoutchouc de silicone, qui se développe depuis quelques années, est une solution plus évolutive.

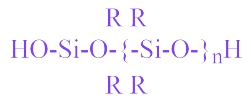

Caoutchouc de silicone - c'est tout caoutchouc de nature élastique… Pour cette raison, le caoutchouc de silicone est largement utilisé comme matériau isolant pour les câbles très flexibles. De manière générale, divers caoutchoucs sont utilisés dans le secteur de l'énergie : styrène-butadiène, butadiène, silicium silicium et éthylène-propylène, ainsi que des caoutchoucs naturels. Le caoutchouc organosilicié est à base de polyorganosiloxanes.

Dans cette formule, R est des radicaux organiques. Le type de radicaux détermine les caractéristiques du caoutchouc de silicone.La chaîne principale peut contenir à la fois du silicium et de l'oxygène, ainsi que de l'azote, du bore et du carbone. En conséquence, cela se traduira par des caoutchoucs de siloxane, de borosiloxane et de silice.

Le caoutchouc organosilicié est obtenu par vulcanisation du caoutchouc, c'est-à-dire que les molécules sont réticulées dans des complexes spatiaux. Une liaison chimique est formée par des radicaux ou par des groupes terminaux OH et H. La réaction est réalisée par exposition à des radiations ou en utilisant des agents chimiques à haute température.Le fabricant fournit la masse prête pour la vulcanisation.

Le caoutchouc de silicium pur n'a pas de propriétés électriques élevées; il s'avère fragile, vulnérable à l'ozone et à la lumière. Par conséquent, afin d'obtenir un isolant suffisamment fiable, un matériau composite à base de caoutchouc silicone silicone est nécessaire. Pour obtenir une qualité acceptable, une charge renforçante active, constituée de dioxyde de titane et de nanopoudres de silice, est ajoutée. Le résultat est un matériau aux propriétés acceptables. Voici les spécifications moyennes :

-

Densité : 1350 kg/m3 ;

-

Résistance à la déchirure : 5 MPa ;

-

Capacité calorifique : 1350 J/kg-K ;

-

Conductivité thermique : 1,1 W/m-k ;

-

Rigidité électrique : 21 kV/mm ;

-

Tangente de perte diélectrique : 0,00125 ;

-

Résistance superficielle spécifique : 50,5 TΩ ;

-

Résistance de masse : 5,5 TΩ-m.

-

Constante diélectrique : 3,25.

De ce fait, concernant le caoutchouc de silicone, on peut noter que ses propriétés électrophysiques sont satisfaisantes, la conductivité thermique est suffisamment élevée, la résistance mécanique laisse à désirer. Remarquable résistance à la lumière, à l'ozone, à l'huile. Températures de fonctionnement dans la plage de -90 ° C à + 250 ° C. Le matériau est étanche, mais résistant à l'huile et perméable au gaz.

Porcelaine.En parlant de porcelaine, de porcelaine électrique pour isolants, rappelons qu'il s'agit d'un minéral artificiel à base d'argile, de quartz et de feldspath. Le produit final est obtenu par traitement thermique utilisant la technologie céramique.

Les propriétés les plus remarquables de la porcelaine électrique sont la résistance à la chaleur, la résistance chimique, la résistance aux influences atmosphériques, la résistance électrique et mécanique et le faible coût. Sur la base de ces avantages, la porcelaine est utilisée pour fabriquer des isolateurs. Voici ses caractéristiques moyennes :

-

Densité : 2400 kg/m3 ;

-

Résistance à la déchirure : 90 MPa ;

-

Capacité calorifique : 1350 J/kg-K ;

-

Conductivité thermique : 1,1 W/m-k ;

-

Rigidité électrique : 27,5 kV/mm ;

-

Tangente de perte diélectrique : 0,02 ;

-

Résistance superficielle spécifique : 0,5 TΩ ;

-

Résistance de masse : 0,1 TΩ-m.

-

Constante diélectrique : 7.

Si l'on compare la porcelaine et le caoutchouc de silicone, alors par rapport au caoutchouc, la porcelaine est fragile, très lourde, a une haute tangente de perte diélectrique.

Quant au verre, le verre électrotechnique, par rapport à la porcelaine, a une base de matière première plus stable, sa technologie de production est plus simple, plus facile à automatiser et, surtout, il est facile d'identifier d'un œil le dysfonctionnement ou l'endommagement de l'isolant. La rupture d'une série d'isolants en verre fait tomber la jupe diélectrique au sol et la rupture de la porcelaine n'endommage pas la jupe. L'isolant en verre endommagé est immédiatement visible et pour le diagnostic de la porcelaine, il faut recourir à l'utilisation d'appareils supplémentaires, des appareils de vision nocturne.

Chimiquement, le verre électrique est un ensemble d'oxydes de sodium, de bore, de calcium, de silicium, d'aluminium, etc. C'est en fait un liquide très, très épais.Le verre électrique est différent du verre alcalin ordinaire, c'est un verre à faible teneur en alcali, il ne se fissure pas et ne s'embue pas pendant le fonctionnement. Voici ses fonctionnalités :

-

Densité : 2500 kg/m3 ;

-

Résistance à la déchirure : 90 MPa ;

-

Capacité calorifique : 1000 J/kg-K ;

-

Conductivité thermique : 0,92 W/m-k ;

-

Rigidité électrique : 48 kV/mm ;

-

Tangente de perte diélectrique : 0,024 ;

-

Résistance superficielle spécifique : 100 TΩ ;

-

Résistivité volumique spécifique : 1 TOM-m.

-

Constante diélectrique : 7.

Les inconvénients des isolants en verre incluent une consommation d'énergie élevée dans la production de verre électrique, car il doit être cuit pendant une longue période.