Caoutchouc et matériaux en caoutchouc : caoutchouc, ébonite, gutta-percha, balata

Caoutchouc C'est le nom générique sous lequel est vendu le produit de coagulation de la sève laiteuse sécrétée par certaines plantes tropicales. Ces plantes comprennent l'hévéa brésilien (Hevea brasiliensis) et ses espèces apparentées. Environ 9/10 de la production mondiale de caoutchouc provient à la fois de l'hévéa sauvage et des plantations.

Le caoutchouc de plantation est de qualité supérieure au caoutchouc sauvage. Le caoutchouc commercial porte différents noms, le grade le plus précieux étant le «para-caoutchouc». Chimiquement, le composant principal du caoutchouc est une composition d'hydrocarbures (С10З16)n. Actuellement, le caoutchouc synthétique est produit en grande quantité par polymérisation d'isoprène (C538). Le caoutchouc est soluble dans l'essence, le benzène, le disulfure de carbone, etc.

Même avant la découverte du Brésil, les Indiens avaient des "balles en caoutchouc", des bouteilles en matériau incassable et utilisaient des torches pour s'allumer pendant les vacances, qui brûlaient longtemps, mais dégageaient beaucoup de suie et avaient une odeur âcre. Ils sont fabriqués à partir des "larmes" blanc laiteux de l'hévéa.

Des échantillons de ce matériau sous forme de gâteaux secs caoutchouteux ont été ramenés par l'explorateur et scientifique français Charles Marie de la Condamine en 1744 lors du blocus naval britannique de la France. Mais le caoutchouc n'a acquis une importance industrielle qu'après que le chimiste américain Charles Nelson Goodyear a réussi en 1839 à convertir le caoutchouc avec du soufre sous l'action de la chaleur du plastique à un état élastique (caoutchouc).

À la suite du processus de vulcanisation et de production d'ébonite, il devient en 1848 le fondateur de l'industrie moderne du caoutchouc. En 1898, la Goodyear Tire & Rubber Company a été fondée à Akran, Ohio. Aujourd'hui encore, c'est l'un des plus grands producteurs de caoutchouc et de produits en caoutchouc synthétique au monde.

Traitement du caoutchouc

Dans sa forme pure, le caoutchouc n'est pas utilisé, mais est pré-mélangé avec diverses substances, dont le soufre joue un rôle majeur. Le mélange résultant est moulé et vulcanisé. Le mélange se fait en broyant le caoutchouc sur des rouleaux, avec l'ajout progressif de l'une ou l'autre substance.

La composition de la masse de caoutchouc peut comprendre les substances suivantes :

-

caoutchouc;

-

succédanés du caoutchouc (récupération — vieux caoutchouc et faits — huiles grasses vulcanisées au soufre);

-

charges (oxyde de zinc, craie, kaolv, etc.);

-

soufre;

-

accélérateurs de vulcanisation;

-

adoucissants additionnés d'un pourcentage important de charges (paraffine, cérésine, asphalte, etc.);

-

colorants.

En génie électrique, on utilise du caoutchouc souple, à haute teneur en charges (jusqu'à 60% et plus), mais à faible teneur en soufre, et du caoutchouc dur - caoutchouc de corne, ébonite, à haute teneur en soufre.

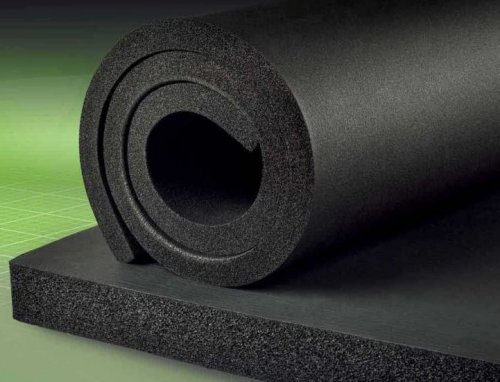

Caoutchouc

Le caoutchouc est un mélange de caoutchouc et de soufre traité à haute température. Matériau extrêmement flexible, élastique, complètement imperméable avec des propriétés isolantes élevées.Il est produit sous forme de feuilles de différentes épaisseurs et est largement utilisé pour isoler les fils. Les qualités négatives sont une faible résistance à la chaleur et une résistance à l'huile.

VulcanisationJe suis

Pour les produits électriques, une vulcanisation extrêmement chaude est utilisée. La température de vulcanisation est de 160 — 170 °C pour le caoutchouc dur et de 125 — 145 °C pour le caoutchouc souple. Le temps de vulcanisation dépend du type de produits et de leur taille.

Afin d'accélérer le processus de vulcanisation, des substances spéciales d'origine organique et inorganique - des accélérateurs - sont ajoutées au mélange d'écume. Ces substances comprennent les oxydes de certains métaux ainsi que certains composés organiques complexes. J'ai des accélérateurs non seulement pour réduire le temps de vulcanisation de 4 à 6 fois, mais aussi pour donner un produit plus homogène et à tous égards les meilleures qualités.

Propriétés broyées du caoutchouc

Les propriétés du caoutchouc dépendent de son type, du type de charge, de la quantité de soufre, du temps de vulcanisation, etc. L'augmentation de la teneur en soufre augmente l'angle de constante diélectrique et l'angle de perte. Parmi les impuretés, le noir de carbone a l'effet le plus nocif sur les propriétés électriques et le quartz broyé est le moins nocif.

Oudsmruch aboutbcapacitance résistance est en moyenne 1014 — 1016 Ohm x cm… Constante diélectrique de 2,5 à 3. Rigidité électrique pour le caoutchouc brut — 24 kV/mm, pour le caoutchouc vulcanisé — 38,7 kV/mm… Tangente de perte pour le caoutchouc vulcanisé 0,005 — 0,02. poids du caoutchouc pur 0,93 — 0,97, mélange de caoutchouc — 1,7 — 2. Résistance à la résistance temporaire NSand étirement bon caoutchouc — 120 kg / cm2, de plus, lors de la déchirure, le caoutchouc est allongé de 7 fois .

Le caoutchouc souple est principalement l'isolation des fils, pour la production de tuyaux, de rubans, de gants, etc.Lors de travaux électriques, le ruban isolant est largement utilisé, qui est un simple ruban ordinaire recouvert d'un côté d'une masse adhésive en caoutchouc.

Ébonite

Aussi appelé caoutchouc dur. Les meilleures marques d'ébonite contiennent 75 % de caoutchouc pur et 25 % de soufre. Certaines variétés contiennent également de la récupération et des charges. Parfois, cependant, des charges sont ajoutées pour modifier les propriétés de l'ébonite dans la direction souhaitée, par exemple, l'imer pour augmenter sa résistance à la chaleur.

Oudsmruch à propos de bLa résistance capacitive des meilleures qualités d'ébonite va jusqu'à 1016 — 1017 Ohm x cm Résistance de surface jusqu'à 1015 Ohm... Cependant, la résistance de surface est considérablement réduite en cas d'exposition prolongée aux rayons lumineux. Pour réduire cet effet, la surface en ébonite doit être bien polie.

Le vieillissement se produit en raison de la libération de soufre libre de l'ébonite, qui se combine avec l'oxygène et l'humidité atmosphériques pour donner de l'acide sulfurique. Pour restaurer la surface. l'ébonite est d'abord lavée avec de l'ammoniaque puis plusieurs fois avec de l'eau distillée.

La rigidité diélectrique d'eboint est de 8 à 10 kV/mm à des épaisseurs de l'ordre de 5 - 10 mm... Résistance maximale à la flexion de 400 à 1000 Kilogrammes/°Cm2... Résistance temporaire à la flexion par impact 5 - 20 (kg x cm) / cm2 … Résistance à la chaleur 45 — 55°C.

Les entreprises produisant de l'ébonite en produisent généralement plusieurs variétés. Plus le grade est bas, plus il contient de substituts de caoutchouc et de charges. L'ébonite est largement utilisée en génie électrique. L'ébonite est vendue en feuilles, en barres et en tubes.

Les qualités spéciales d'ébonite comprennent l'acestonite et l'amiante volcanique.Leur production est légèrement différente de la production d'ébonite, à savoir : puisque les fibres d'amiante sont entièrement broyées avec des rouleaux, le caoutchouc est dissous dans de l'essence puis mélangé avec de l'amiante et d'autres charges. De tels mélanges peuvent contenir très peu de caoutchouc, jusqu'à 10%, de sorte que la résistance à la chaleur de ces produits peut augmenter jusqu'à 160 ° C.

La poudre d'ébonite est utilisée pour produire des plastiques à partir desquels diverses pièces isolantes sont pressées.

Caoutchouc artificiel synthétique

Dans l'industrie moderne du câble, ce n'est pas le caoutchouc naturel qui est préféré, mais ses types et mélanges synthétiques. Ces mélanges confèrent des propriétés spécifiques à la couche isolante et à la gaine des produits finis (fils, fils et câbles). Des additifs sont ajoutés aux mélanges qui accélèrent la réaction de réticulation, ainsi que des pigments de couleur et des additifs qui protègent le produit final du vieillissement.

Il existe plusieurs types de caoutchouc synthétique - carboxylate, polysulfure, éthylène propim, etc. Les propriétés électriques du caoutchouc synthétique sont proches de celles du caoutchouc naturel, mais les propriétés mécaniques sont inférieures.

Gutta-percha

La gutta-percha est un produit de coagulation du jus laiteux de certaines plantes poussant sur les îles de l'archipel malais.

La gutta-percha contient 20 à 30 % de résines et 70 à 80 % de caoutchouc avec des hydrocarbures, et sa composition chimique est proche du caoutchouc naturel. Mais comme les parents ne se ressemblent pas toujours, la gutta-percha se comporte également différemment du caoutchouc naturel. A une température de 50-70°C, la gutta-percha devient plastique, mais non élastique, comme le caoutchouc, et durcit au froid.

La gutta-percha ne guérit pas. Il commence à se ramollir à 37°C, à 60°C il devient complètement plastique et à 130°C il fond. Résistance volumétrique Oudsmruch 1014 — 1016 Ohm x cm.

C'est l'un des plus anciens matériaux isolants électriques. Depuis 1845, les fils télégraphiques en Grande-Bretagne sont isolés avec de la gutta-percha, incl. pour l'isolation des conduites sous-marines.

Câble télégraphique sous-marin 1864

Dans les années soixante-dix du XIXe siècle, les premières usines de câbles sont apparues à l'étranger et en Russie. Ces usines fabriquent principalement des fils isolés pour le télégraphe, et quelques-unes fabriquent des câbles télégraphiques sous-marins isolés à la gutta-percha.

L'utilisation de nouvelles matières premières telles que le caoutchouc, la gutta-percha et la balata a été soutenue par Franz Klout (1838 - 1910), né à Cologne, qui est devenu un innovateur et le plus important fondateur de l'industrie du caoutchouc en Allemagne.

Des expériences avec la gutta-percha comme revêtement isolant ont également été menées par Werner von Siemens, qui souhaitait l'utiliser pour les câbles souterrains. Au cours de trois années de tests pour le compte du gouvernement allemand, il s'est avéré que la gutta-percha est détruite par les substances agressives naturelles de la terre et après un court laps de temps perd ses qualités isolantes dans les eaux souterraines.

En tant qu'isolant pour l'âme du câble d'alimentation, la gutta-percha a duré relativement peu de temps, car l'isolant devenait dur dans le froid et mou sous l'influence de la chaleur, il était coûteux et ne pouvait donc pas être rendu idéal (voir - Que sont les produits de câble).

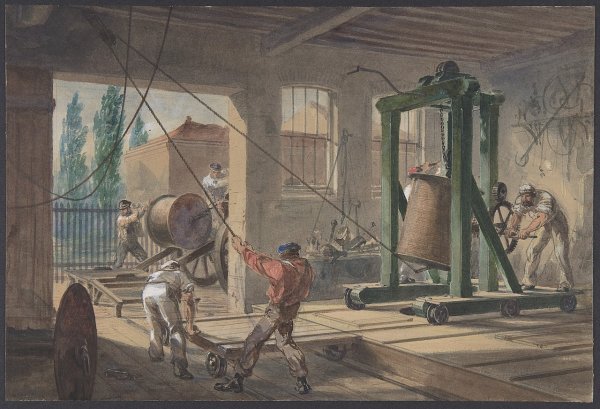

Couvrir le cordon avec de la gutta-percha. Greenwich, 1865-1866. Peinture de RC Dudley

A cette époque, les veines étaient posées dans des tuyaux de fer et de plomb et enveloppées de bandes de coton, de lin ou de jute. Et en 1882, l'idée est apparue d'utiliser ces matériaux pour l'isolation. A cet effet, des agents d'imprégnation à base de vaseline additionnés de résines épaississantes naturelles ont été créés.

La presse à gutta-percha alors utilisée est devenue une presse à plomb hydraulique, au moyen de laquelle le revêtement de plomb était appliqué directement sur le noyau et il n'était pas nécessaire d'utiliser des tuyaux en fer.

La gaine est protégée de la corrosion par du jute imprégné de bitume enroulé autour du câble. Deux tôles de fer galvanisé imprégnées de bitume et posées en chevauchement ont servi de protection mécanique. Pour une protection complète contre la corrosion, ils ont été à nouveau recouverts de jute imprégnée de bitume.

Le bitume est l'un des produits qui a laissé des traces noires sur les mains des installateurs de câbles souterrains pendant de nombreuses décennies. Parce qu'il, connu sous le nom de "goudron de terre" ou "goudron de roche", a été extrait comme "asphalte naturel" et est aujourd'hui principalement libéré lors de la distillation sous vide du pétrole, il a été utilisé dès 2500 avant notre ère appelé "asphalte" par les habitants de la Mésopotamie pour les sceaux entre les planches des ponts de leurs navires. Il est également utilisé comme précurseur du linoléum pour isoler les sols de la pénétration de l'humidité.

La balata, un produit lié au caoutchouc et à la gutta-percha, est extraite au Venezuela. Ses propriétés sont proches de la gutta-percha et elle est utilisée en complément de celle-ci et du caoutchouc.La balle contient plus de résines naturelles que le caoutchouc et la gutta-percha et, contrairement au caoutchouc, ne durcit pas. Il est utilisé en grande quantité comme imprégnant dans la production de courroies de transmission de puissance et de bandes transporteuses.

Voir également: