Les principaux types et caractéristiques électriques de l'isolation interne des installations électriques

Propriétés générales de l'isolation interne des installations électriques

L'isolation interne fait référence aux parties de la structure isolante dans lesquelles le milieu isolant est des diélectriques liquides, solides ou gazeux ou leurs combinaisons, qui n'ont pas de contact direct avec l'air atmosphérique.

L'opportunité ou la nécessité d'utiliser une isolation intérieure plutôt que l'air ambiant est due à un certain nombre de raisons.

Premièrement, les matériaux d'isolation internes ont une résistance électrique nettement supérieure (5 à 10 fois ou plus), ce qui peut réduire considérablement les distances d'isolation entre les fils et réduire la taille de l'équipement. C'est important d'un point de vue économique.

Deuxièmement, les éléments individuels de l'isolation interne remplissent la fonction de fixation mécanique des fils; les diélectriques liquides améliorent dans certains cas de manière significative les conditions de refroidissement de l'ensemble de la structure.

Les éléments isolants internes des structures à haute tension pendant le fonctionnement sont exposés à de fortes charges électriques, thermiques et mécaniques. Sous l'effet de ces influences, les propriétés diélectriques de l'isolant se détériorent, l'isolant « vieillit » et perd sa rigidité électrique.

Les éléments isolants internes des structures à haute tension pendant le fonctionnement sont exposés à de fortes charges électriques, thermiques et mécaniques. Sous l'effet de ces influences, les propriétés diélectriques de l'isolant se détériorent, l'isolant « vieillit » et perd sa rigidité électrique.

Les effets thermiques sont causés par le dégagement de chaleur dans les parties actives de l'équipement (dans les fils et les circuits magnétiques) ainsi que par les pertes diélectriques dans l'isolation elle-même. Dans des conditions de température élevée, les processus chimiques dans l'isolation s'accélèrent considérablement, ce qui entraîne une détérioration progressive de ses propriétés.

Les charges mécaniques sont dangereuses pour l'isolation interne, car des microfissures peuvent apparaître dans les diélectriques solides qui la composent, où alors, sous l'influence d'un fort champ électrique, des décharges partielles se produiront et le vieillissement de l'isolation s'accélérera.

Une forme particulière d'influence externe sur l'isolation interne est causée par les contacts avec l'environnement et la possibilité de contamination et d'humidité de l'isolation en cas de fuite de l'installation. Le mouillage de l'isolant entraîne une forte diminution de la résistance de fuite et une augmentation des pertes diélectriques.

Propriétés de l'isolant en tant que diélectrique

L'isolation est principalement caractérisée par la résistance en courant continu, la perte diélectrique et la rigidité électrique. Le circuit d'isolement électriquement équivalent peut être représenté en connectant des condensateurs et des résistances en parallèle. À cet égard, lorsqu'une tension constante est appliquée à l'isolation, le courant dans celle-ci diminue de manière exponentielle et la valeur de résistance mesurée augmente en conséquence.La valeur établie de la résistance d'isolement R à partir de celle-ci caractérise la pollution externe de l'isolation et la présence de chemins de courant qui y passent. De plus, l'isolation d'hydratation peut également être caractérisée par la valeur absolue de la capacité et la dynamique de son évolution.

Destruction de l'isolation interne des équipements électriques

En cas de défaut haute tension, l'isolation interne perd totalement ou partiellement sa tenue diélectrique. La plupart des types d'isolations internes appartiennent au groupe des isolations non récupérables, dont la rupture entraîne des dommages irréversibles à la structure, ce qui signifie que l'isolation interne doit avoir une rigidité diélectrique supérieure à celle de l'isolation externe, c'est-à-dire un niveau tel que les pannes sont complètement exclues pendant toute la durée de vie.

L'irréversibilité des dommages à l'isolation interne complique considérablement l'accumulation de données expérimentales pour les nouveaux types d'isolation interne et pour les grandes structures d'isolation nouvellement développées des équipements haute et ultra-haute tension. Après tout, chaque morceau d'isolant volumineux et coûteux ne peut être testé qu'une seule fois.

Diélectriques utilisés pour produire l'isolation interne des équipements électriques

Diélectriquesles équipements utilisés pour la production d'isolation interne haute tension doivent posséder un ensemble de propriétés électriques, thermophysiques et mécaniques élevées et fournir : le niveau requis de rigidité diélectrique, ainsi que les caractéristiques thermiques et mécaniques requises de la structure isolante avec des dimensions qui les indicateurs techniques et économiques élevés de l'ensemble de l'installation dans son ensemble.

Les matériaux diélectriques doivent également :

-

avoir de bonnes propriétés technologiques, c'est-à-dire doit être adapté aux processus d'isolement interne à haut débit ;

-

répondre aux exigences environnementales, c'est-à-dire ils ne doivent pas contenir ou former de produits toxiques lors de leur exploitation et après épuisement de la totalité de la ressource, ils doivent subir une transformation ou une destruction sans polluer l'environnement ;

-

ne pas être rare et avoir un prix tel que la structure d'isolement soit économiquement viable.

Dans certains cas, d'autres exigences peuvent être ajoutées aux exigences ci-dessus en raison des spécificités d'un type particulier d'équipement. Par exemple, les matériaux pour condensateurs de puissance doivent avoir une constante diélectrique accrue ; matériaux pour chambres de distribution — haute résistance aux chocs thermiques et aux arcs électriques.

La pratique à long terme de la création et de l'exploitation de divers équipements haute tension montre que, dans de nombreux cas, l'ensemble des exigences est mieux satisfait lorsqu'une combinaison de plusieurs matériaux est utilisée dans le cadre de l'isolation interne, se complétant et remplissant des fonctions légèrement différentes .

Ainsi, seuls des matériaux diélectriques solides assurent la tenue mécanique de la structure isolante ; ils ont généralement la rigidité diélectrique la plus élevée. Les pièces constituées d'un diélectrique solide à haute résistance mécanique peuvent servir d'ancrage mécanique pour les fils.

Les gaz à haute résistance et les diélectriques liquides remplissent facilement les espaces d'isolation de n'importe quelle configuration, y compris les plus petits espaces, pores et fissures, augmentant ainsi considérablement la résistance diélectrique, en particulier à long terme.

L'utilisation de diélectriques liquides permet dans certains cas d'améliorer sensiblement les conditions de refroidissement grâce à la circulation naturelle ou forcée du liquide isolant.

Types d'isolation interne et matériaux utilisés pour leur fabrication.

Plusieurs types d'isolation interne sont utilisés dans les installations à haute tension et les équipements des réseaux électriques. Les plus courants sont l'isolant imprégné de papier (papier-huile), l'isolant barrière à l'huile, l'isolant à base de mica, le plastique et le gaz.

Ces variétés présentent certains avantages et inconvénients et ont leurs propres domaines d'application. Cependant, ils partagent certaines propriétés communes :

-

le caractère complexe de la dépendance de la rigidité diélectrique à la durée d'exposition à la tension ;

-

dans la plupart des cas, destruction irréversible par démolition ;

-

influence sur le comportement pendant le fonctionnement des influences mécaniques, thermiques et autres externes ;

-

dans la plupart des cas une prédisposition au vieillissement.

Isolant en papier imprégné (BPI)

Les matériaux de départ sont des papiers isolants électriques spéciaux et des huiles minérales (pétrole) ou des diélectriques liquides synthétiques.

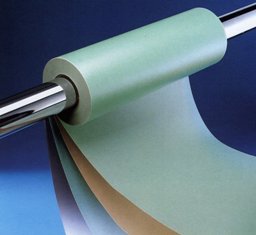

L'isolation imprégnée de papier est basée sur des couches de papier. L'isolant en papier imprégné de rouleau (largeur de rouleau jusqu'à 3,5 m) est utilisé dans les sections des condensateurs de puissance et dans les traversées (manchons); ruban (largeur de ruban de 20 à 400 mm) - dans des structures avec des électrodes de configuration relativement complexe ou de grande longueur (manchons de classes de tension plus élevées, câbles d'alimentation). Des couches de ruban isolant peuvent être enroulées sur l'électrode avec un chevauchement ou avec un espace entre les spires adjacentes.Après avoir enroulé le papier, l'isolant est séché sous vide à une température de 100-120°C jusqu'à une pression résiduelle de 0,1-100 Pa. Le papier est ensuite imprégné d'huile bien dégazée sous vide.

Un défaut de papier dans un isolant imprégné de papier est confiné à une couche et est recouvert à plusieurs reprises par d'autres couches. Les espaces les plus minces entre les couches et un grand nombre de micropores dans le papier lui-même pendant le séchage sous vide éliminent l'air et l'humidité de l'isolant, et pendant l'imprégnation, ces espaces et pores sont remplis de manière fiable d'huile ou d'un autre liquide d'imprégnation.

Les papiers pour condensateurs et câbles ont une structure homogène et une grande pureté chimique. Les papiers condenseurs sont les plus fins et les plus purs. Les papiers pour transformateurs sont utilisés dans les traversées, les transformateurs de courant et de tension, ainsi que dans les éléments d'isolation longitudinaux des transformateurs de puissance, autotransformateurs et réacteurs.

Pour l'imprégnation de l'isolant en papier dans les câbles remplis d'huile électrique 110-500 kV, avec de l'huile à faible viscosité ou des huiles synthétiques pour câbles, et dans les câbles jusqu'à 35 kV - mélanges remplis d'huile à viscosité accrue.

L'imprégnation est réalisée dans les transformateurs de puissance et de mesure et les traversées huile de transformateur… Utilisation de condensateurs de puissance huile de condensateur (pétrole), biphényles chlorés ou leurs substituts et huile de ricin (dans les condensateurs d'impulsion).

Les huiles pour câbles et condensateurs pétroliers sont plus raffinées que les huiles pour transformateurs.

Biphényles chlorés possédant une constante diélectrique relative élevée, une résistance accrue aux décharges partielles (DP) et une incombustibilité, ils sont toxiques et dangereux pour l'environnement. Par conséquent, l'échelle de leur utilisation est fortement réduite, ils sont remplacés par des liquides respectueux de l'environnement.

Pour réduire les pertes diélectriques dans les condensateurs de puissance, une isolation combinée est utilisée, dans laquelle les couches de papier sont alternées avec des couches de film de polypropylène, qui est d'un ordre de grandeur plus petit que le papier non traité. Une telle isolation a une résistance électrique plus élevée.

Les inconvénients de l'isolant imprégné de papier sont la faible température de fonctionnement admissible (pas plus de 90 ° C) et l'inflammabilité.

Isolation barrière à l'huile (remplie d'huile) (MBI).

Cette isolation est à base d'huile de transformateur. Il assure un bon refroidissement de la structure grâce à une circulation spontanée ou forcée.

Les matériaux diélectriques solides font également partie de l'isolation de la barrière à l'huile - carton électrique, papier pour câble, etc. Ils fournissent une résistance mécanique à la structure et sont utilisés pour augmenter la résistance diélectrique de l'isolation pare-huile. Les chicanes sont en carton électrique et les électrodes sont recouvertes de couches de papier câblé. Les barrières augmentent la rigidité diélectrique de l'isolation avec une barrière à l'huile de 30 à 50%, divisant l'espace d'isolation en un certain nombre de canaux étroits, elles limitent la quantité de particules d'impuretés qui peuvent s'approcher des électrodes et participer à l'initiation du processus de décharge.

La résistance électrique de l'isolation de la barrière à l'huile est augmentée en recouvrant les électrodes de forme complexe d'une fine couche de matériau polymère et, dans le cas des électrodes de forme simple, en isolant avec des couches de ruban de papier.

La technologie de production d'isolant avec barrière à l'huile comprend l'assemblage de la structure, le séchage sous vide à une température de 100-120 ° C et le remplissage (imprégnation) sous vide avec de l'huile dégazée.

Les avantages de l'isolation à barrière d'huile incluent la simplicité relative de la conception et de la technologie de sa production, le refroidissement intensif des parties actives de l'équipement (enroulements, circuits magnétiques), ainsi que la possibilité de restaurer la qualité de l'isolation pendant le fonctionnement en séchant la structure et en changeant l'huile.

Les inconvénients de l'isolation avec une barrière à l'huile sont la résistance électrique inférieure à celle de l'isolation papier-huile, le risque d'incendie et d'explosion de la structure, la nécessité d'une protection spéciale contre l'humidité pendant le fonctionnement.

L'isolation à l'huile est utilisée comme isolation principale dans les transformateurs de puissance avec une tension nominale de 10 à 1150 kV, dans les autotransformateurs et les réacteurs avec des classes de tension plus élevées.

L'isolation à base de mica a une classe de résistance à la chaleur B (jusqu'à 130 ° C). Le mica a une rigidité diélectrique très élevée (à une certaine orientation du champ électrique par rapport à la structure cristalline), résiste aux décharges partielles et est très résistant à la chaleur. Grâce à ces propriétés, le mica est un matériau indispensable pour l'isolation des bobinages statoriques des grosses machines tournantes. Les principaux matériaux de départ sont la bande de mica ou la bande de mica de verre.

Micalenta est une couche de plaques de mica reliées entre elles par du vernis et avec un substrat en papier spécial ou en ruban de verre. Mikalenta est utilisé dans les isolations dites complexes, dont le processus de production comprend l'enroulement de plusieurs couches de ruban de mica, l'imprégnation d'un composé bitumineux sous chauffage sous vide et le pressage. Ces opérations sont répétées toutes les cinq à six couches jusqu'à l'obtention de l'épaisseur d'isolant requise. L'isolation complexe est actuellement utilisée dans les petites et moyennes machines.

L'isolation des bandes de mica de verre et des composés d'imprégnation thermodurcissables est plus parfaite.

Le ruban mica se compose d'une couche de papier mica de 0,04 mm d'épaisseur et d'une ou deux couches de ruban de verre de 0,04 mm d'épaisseur. Une telle composition présente une résistance mécanique (due aux substrats) suffisamment élevée et les qualités précitées caractéristiques du mica.

Les bandes de mica et les compositions d'imprégnation à base de résines époxy et polyester sont utilisées pour fabriquer des isolants thermodurcissables, qui ne se ramollissent pas lorsqu'ils sont chauffés, conservent une résistance mécanique et électrique élevée. Les types d'isolants thermodurcissables utilisés dans notre pays sont appelés "mica", "monolith", "monotherm", etc. L'isolation thermodurcissable est utilisée dans les enroulements de stator des gros turbos et hydrogénérateurs, des moteurs et des compensateurs synchrones avec une tension nominale allant jusqu'à 36 kV.

Les bandes de mica et les compositions d'imprégnation à base de résines époxy et polyester sont utilisées pour fabriquer des isolants thermodurcissables, qui ne se ramollissent pas lorsqu'ils sont chauffés, conservent une résistance mécanique et électrique élevée. Les types d'isolants thermodurcissables utilisés dans notre pays sont appelés "mica", "monolith", "monotherm", etc. L'isolation thermodurcissable est utilisée dans les enroulements de stator des gros turbos et hydrogénérateurs, des moteurs et des compensateurs synchrones avec une tension nominale allant jusqu'à 36 kV.

L'isolation plastique à l'échelle industrielle est utilisée dans les câbles d'alimentation pour des tensions allant jusqu'à 220 kV et dans les câbles d'impulsion. Le matériau diélectrique principal dans ces cas est le polyéthylène basse et haute densité. Ce dernier présente de meilleures propriétés mécaniques mais est moins usinable du fait de sa température de ramollissement plus élevée.

L'isolation en plastique du câble est prise en sandwich entre des blindages semi-conducteurs en polyéthylène chargé de carbone. L'écran sur le fil conducteur, l'isolation en polyéthylène et le blindage extérieur sont appliqués par extrusion (extrusion). Certains types de câbles d'impulsion utilisent des couches intermédiaires de ruban fluoroplastique.Dans certains cas, le chlorure de polyvinyle est utilisé pour les gaines de protection des câbles.

Isolation gaz

Il est utilisé pour effectuer l'isolation au gaz dans les structures à haute tension Gaz SF6 ou hexafluorure de soufre… C'est un gaz incolore et inodore environ cinq fois plus lourd que l'air.Il a la plus grande résistance par rapport aux gaz inertes tels que l'azote et le dioxyde de carbone.

Le gaz SF6 pur est inoffensif, chimiquement inactif, a une capacité de dissipation thermique accrue et est un très bon moyen de suppression d'arc ; ne brûle pas et n'entretient pas la combustion. La rigidité diélectrique du gaz SF6 dans des conditions normales est d'environ 2,5 fois celle de l'air.

La rigidité diélectrique élevée du gaz SF6 s'explique par le fait que ses molécules se lient facilement aux électrons, formant des ions négatifs stables. Par conséquent, le processus de multiplication des électrons dans un champ électrique intense, qui est à la base du développement d'une décharge électrique, devient difficile.

Lorsque la pression augmente, la rigidité diélectrique du gaz SF6 augmente presque proportionnellement à la pression et peut être supérieure à celle du liquide et de certains diélectriques solides. La pression de fonctionnement la plus élevée et donc le niveau de rigidité diélectrique le plus élevé du SF6 dans une structure isolante est limité par la possibilité de liquéfaction du SF6 à basse température, par exemple, la température de liquéfaction du SF6 à une pression de 0,3 MPa est de -45 ° C et à 0,5 MPa, il fait -30 ° C. De telles températures pour les équipements extérieurs éteints sont tout à fait possibles en hiver dans de nombreuses régions du pays.

Des structures de support isolantes en isolation époxy coulée sont utilisées pour sécuriser les pièces sous tension en combinaison avec du gaz SF6.

Le gaz SF6 est utilisé dans les disjoncteurs, les câbles et les appareillages de commutation hermétiquement scellés (GRU) pour des tensions de 110 kV et plus et est un matériau isolant très prometteur.

À des températures supérieures à 3000 ° C, la décomposition du gaz SF6 peut commencer par la libération d'atomes de fluor libres.Des substances gazeuses toxiques se forment. La probabilité de leur apparition existe pour certains types d'interrupteurs conçus pour déconnecter des courants de court-circuit importants. Les interrupteurs étant hermétiquement fermés, la libération de gaz toxiques n'est pas dangereuse pour le personnel d'exploitation et l'environnement, mais des précautions particulières doivent être prises lors de la réparation et de l'ouverture de l'interrupteur.