Equipement électrique des perceuses CNC

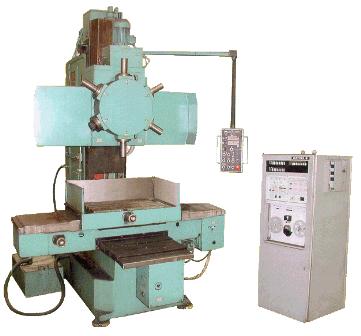

L'équipement électrique des perceuses à commande numérique sera considéré sur l'exemple d'une machine modèle 2R135F2.

L'équipement électrique des perceuses à commande numérique sera considéré sur l'exemple d'une machine modèle 2R135F2.

Les perceuses CNC modèle 2R135F2 sont conçues pour le traitement des pièces de carrosserie, ainsi que des pièces telles que «bride», «couvercle», «plaque», «support» et autres. Les machines permettent le perçage, le perçage, le fraisage, le filetage et d'autres opérations.

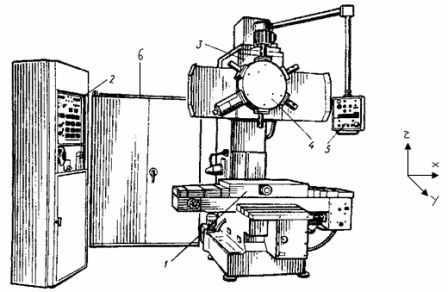

La vue générale de la machine est illustrée à la fig.

La pièce à usiner est fixée sur la table. La tour peut contenir six instruments. Lors de la spécification de l'usinage, la table se déplace le long des axes X, Y jusqu'à la position spécifiée par le programme. Une fois la table installée, le support est activé.

Le mouvement du curseur pendant l'usinage se fait vers le bas de l'axe Z conformément au programme. Le curseur revient à sa position haute d'origine jusqu'à ce que l'interrupteur de fin de course soit actionné. Le changement d'outil s'effectue en faisant tourner la tourelle vers la position supérieure du chariot.

Les mouvements spatiaux le long des axes de la table et des axes coulissants sont contrôlés par des capteurs de position, dont les informations continues sont transmises au bloc CNC. La tourelle contient six interrupteurs de fin de course qui déterminent la position de travail de l'un des outils.

Figue. 1. Vue générale de la machine : 1 — table, 2 — dispositif CNC, 3 — support, 4 — tour, 5 — panneau de commande, 6 — armoire pour l'automatisation des relais.

L'équipement électrique de la machine se compose d'une armoire d'automatisation à relais, d'une commande numérique (CNC) et de machines et appareils installés directement sur la structure de la machine.

L'armoire électrique contient :

1 - panneau de relais sur lequel sont montés les relais intermédiaires et les relais de communication avec l'unité centrale,

2 - panneau de puissance, sur lequel sont installés un convertisseur à thyristor contrôlé, des transformateurs, des démarreurs magnétiques, des dispositifs de protection, des redresseurs d'alimentation,

3 — interrupteur d'entrée pour connecter la machine au réseau électrique.

La machine est équipée de :

1 — moteurs électriques,

2 - embrayages électromagnétiques de type ETM pour la régulation des vitesses de déplacement des organes de travail de la machine,

3 - capteurs de rétroaction pour surveiller la position des organes de travail de la machine,

4 - interrupteurs de fin de course, limitant la plage de mouvement des organes de travail de la machine,

5 — panneau de commande avec boutons et voyants,

6 - une lampe pour éclairer la zone de travail du traitement.

L'entraînement du chariot est contrôlé par un convertisseur à thyristors, qui assure le fonctionnement régulé du moteur à courant continu dans un mode d'alimentation programmé. Les embrayages électromagnétiques permettent un mouvement rapide et lent de l'étrier lors du positionnement et de l'arrêt.

L'entraînement du mouvement principal (broche) contient un moteur électrique asynchrone non régulé et une boîte de vitesses automatique à embrayages électromagnétiques, qui fournit 19 tours de broche.

Le mouvement de la table s'effectue le long de deux axes de coordonnées à l'aide de moteurs électriques asynchrones. La vitesse de déplacement de la table est régulée par les embrayages sur les axes X et Y. Les embrayages permettent un mouvement rapide, lent et l'arrêt des entraînements de la table.

La tour est entraînée par un moteur électrique. Le serrage et la compression de la tête se font à l'aide d'un embrayage.

Les caractéristiques techniques des moteurs électriques des entraînements de la perceuse CNC sont présentées dans le tableau 1.

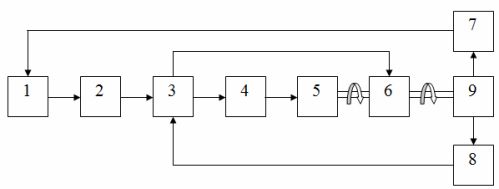

Le schéma fonctionnel général de la commande programmée des organes de travail de la machine est illustré à la fig. 2.

Riz. 2. Schéma fonctionnel de contrôle des organes de travail de la machine: 1 - CNC, 2 - bloc de relais de code, 3 - bloc de relais intermédiaires, 4 - bloc de démarreurs magnétiques, 5 - moteurs électriques, 6 - bloc d'embrayages électromagnétiques, 7 — capteurs pour la position des organes de travail de la machine, 8 — aiguillages routiers, 9 — organes de travail de la machine.

Dans le circuit de commande du chariot, il y a un convertisseur commandé supplémentaire, qui permet de régler en douceur la vitesse de rotation du moteur.

L'inclusion de tout objet dans la machine peut se faire depuis le panneau de commande de la machine ou depuis le dispositif CNC.

Les commandes de contrôle CNC sont décodées par des relais de code dans l'unité de relais. Les relais commutés génèrent des signaux qui sont transmis aux relais intermédiaires.Ces relais comprennent des embrayages électromagnétiques ou des démarreurs magnétiques qui contrôlent le fonctionnement des moteurs électriques.

Le positionnement de la table et de la glissière est effectué à des valeurs fixes des vitesses de déplacement. La TNC compare la distance entre la position réelle de la pièce et celle programmée avec les réglages. Si cette distance est égale à la valeur définie, la vitesse de déplacement est modifiée. L'entraînement est arrêté au point de programme.

La pièce est usinée avec des vitesses d'avance de glissière programmables.

Allumer l'équipement électrique de la machine

L'équipement électrique de la machine est relié au secteur via un disjoncteur d'entrée. L'alimentation en tension de tous les circuits d'entraînement de la machine est réalisée par un contacteur lorsque le bouton « Démarrer » est enfoncé. L'arrêt s'effectue à l'aide de la touche «Stop». Les moteurs de la broche, de la table et de la tourelle sont alimentés par des disjoncteurs. Pour commencer, vous devez allumer les disjoncteurs et appuyer sur le bouton « Start ».

Gestion de l'étrier

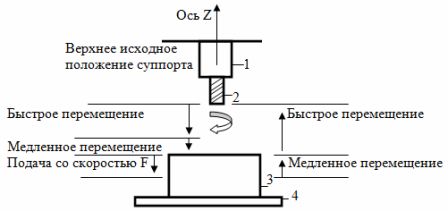

L'entraînement électrique assure le mouvement du curseur le long de l'axe Z dans le système de coordonnées de la machine. L'entraînement électrique de l'étrier fonctionne en modes de positionnement et d'usinage. Le mode de positionnement vers le bas implique un déplacement rapide jusqu'à la distance spécifiée par le point de consigne, suivi d'un déplacement lent jusqu'à la surface de la pièce, à condition que la vitesse soit réduite en deux étapes.

L'avance à vitesse programmable est effectuée vers le bas pendant l'usinage (par exemple, le perçage). Un mouvement lent se produit lorsque l'outil est tiré de la pièce vers la surface dans une direction ascendante.Le retrait de l'outil "vers le haut" de la pièce à usiner à la position de départ s'effectue en mode d'avance rapide.

La régulation de la vitesse de déplacement s'effectue au moyen de deux couplages électromagnétiques (mouvements rapides et lents, respectivement) et en modifiant la vitesse de rotation du moteur en modifiant la résistance de la valeur de consigne à l'entrée du convertisseur contrôlé. Le régulateur est un potentiomètre composé d'un ensemble de résistances connectées en série.

En mode positionnement, les vitesses de déplacement rapides et lentes sont fixes. En mode avance, la vitesse est ajustée en fonction de la valeur programmée du code provenant de la CNC. Les signaux de commande de l'unité CNC sont transmis aux relais de réception qui, avec leurs contacts, commutent divers circuits dans le circuit de commande du variateur.

Riz. 3. Schéma du mouvement du support lors du traitement d'une pièce : 1 - support, 2 - outil, 3 - pièce, 4 - table.

Contrôle de mouvement de base

L'entraînement de broche contient un moteur électrique réversible asynchrone, une boîte de vitesses automatique (AKS) avec des embrayages électromagnétiques. Le moteur de mouvement principal dans toutes les opérations d'usinage, à l'exception du filetage, fonctionne en continu, avec le bon sens de rotation (dans le sens des aiguilles d'une montre).

Lorsque le moteur est inversé en mode filetage, la temporisation est assurée par un relais temporisé qui autorise l'inversion du sens de rotation. Tant que le relais temporisé est activé, il n'est pas possible de définir une nouvelle direction.

La rotation du moteur à la broche est transmise par des engrenages AKC contrôlés par des embrayages électromagnétiques. Les embrayages permettent de régler une vitesse de rotation donnée.Binaire - Le code de vitesse décimal est transmis au relais. Les contacts de ces relais forment un décodeur de code de vitesse de broche et activent les embrayages électromagnétiques.

Commande d'entraînement de table

La table se déplace le long des axes X, Y du système de coordonnées de la machine. Le mouvement est assuré par deux moteurs asynchrones réversibles. Le contrôle de la vitesse de la table est en deux étapes. Le mouvement rapide et lent pendant le positionnement de la table est réalisé au moyen d'embrayages électromagnétiques qui incluent des engrenages sur le réducteur.

Des signaux directionnels sont reçus du module CNC : « droite » sur l'axe X, « avant » sur l'axe Y et des signaux de vitesse « rapide » ou « lent ». Les relais de réception sont activés en fonction des signaux de l'unité CNC, qui à son tour active les coupleurs de mouvement et les contacteurs correspondants. Les contacteurs assurent le raccordement des moteurs aux circuits de puissance. Lorsque les contacteurs sont éteints, les embrayages de frein sont activés, fixant la position de la table dans la position spécifiée. Le mouvement de la table le long des coordonnées est limité par les interrupteurs de fin de course.

Des contacts de relais sont introduits dans le circuit des bobines du contacteur, fournissant une temporisation pour régler le sens de rotation inverse lorsque le moteur est inversé. Tant que ces relais sont activés, un nouveau sens de rotation ne peut pas être défini.

Tour de contrôle

L'entraînement de la tourelle permet le changement d'outil en faisant tourner la tourelle. L'entraînement contient un moteur électrique asynchrone à deux vitesses et un embrayage électromagnétique. L'embrayage débrayé engage la tourelle en position de fonctionnement. Le changement de position de la tête a lieu après sa libération.

Le processus de serrage et de desserrage de la tête est effectué par un moteur électrique à basse vitesse lorsque les enroulements du stator sont connectés selon le schéma «delta». Dans ce cas, l'embrayage doit être embrayé. La rotation de la tête est effectuée par le moteur à grande vitesse (schéma double étoile), également avec l'embrayage engagé.

Les contacteurs et l'embrayage s'activent lorsque le code d'outil est reçu. Si le code ne correspond pas à la position de la tête, le processus de changement d'outil commence.