Qu'est-ce que l'échographie et comment est-elle utilisée dans l'industrie ?

Les ultrasons sont appelés ondes élastiques (ondes se propageant dans les milieux liquides, solides et gazeux sous l'action de forces élastiques), dont la fréquence se situe en dehors de la plage audible pour l'homme - d'environ 20 kHz et plus.

Initialement, les sons ultrasonores et audibles n'étaient distingués que sur la base de la perception ou de la non-perception par l'oreille humaine. Le seuil auditif de différentes personnes varie de 7 à 25 kHz, et il a été établi qu'une personne perçoit les ultrasons avec une fréquence de 30 à 40 kHz par le mécanisme de la conduction osseuse. Par conséquent, la limite inférieure de la fréquence des ultrasons est classiquement acceptée.

La limite supérieure de la fréquence des ultrasons s'étend aux fréquences 1013 - 1014 Hz, c'est-à-dire jusqu'à des fréquences où la longueur d'onde devient comparable aux distances intermoléculaires dans les solides et les liquides. Dans les gaz, cette limite est située en dessous et est déterminée par le libre parcours de la molécule.

Fonctions utiles des ondes ultrasonores

Et bien que physiquement les ultrasons aient la même nature que les sons audibles, ne différant que conditionnellement (fréquence plus élevée), c'est précisément à cause de la fréquence plus élevée que les ultrasons sont applicables dans un certain nombre de directions utiles.

Ainsi, lors de la mesure de la vitesse des ultrasons dans une substance solide, liquide ou gazeuse, des erreurs très mineures sont obtenues lors de l'observation de processus rapides, lors de la détermination de la chaleur spécifique (gaz), lors de la mesure des constantes élastiques des solides.

La haute fréquence à faible amplitude permet d'atteindre des densités accrues de flux d'énergie, puisque l'énergie d'une onde élastique est proportionnelle au carré de sa fréquence. De plus, les ondes ultrasonores, utilisées de manière appropriée, peuvent produire un certain nombre d'effets et de phénomènes acoustiques très particuliers.

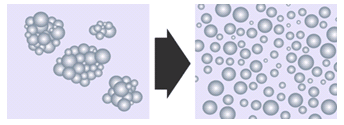

L'un de ces phénomènes inhabituels est la cavitation acoustique, qui se produit lorsqu'une puissante onde ultrasonore est dirigée dans un liquide. Dans un liquide, dans la région d'action des ultrasons, de petites bulles de vapeur ou de gaz (taille submicroscopique) commencent à se développer jusqu'à des fractions de millimètre de diamètre, pulsant avec la fréquence de l'onde et s'effondrant dans la phase de pression positive.

La bulle qui s'effondre génère localement une impulsion de haute pression mesurée en milliers d'atmosphères, devenant la source d'ondes de choc sphériques. Les microflux acoustiques générés à proximité de ces bulles pulsantes ont été utiles pour préparer des émulsions, nettoyer des pièces, etc.

En focalisant les ultrasons, des images sonores sont obtenues dans des systèmes d'holographie acoustique et de vision sonore, et l'énergie sonore est concentrée pour former un faisceau directionnel avec des caractéristiques de directivité définies et contrôlées.

En utilisant une onde ultrasonore comme réseau de diffraction pour la lumière, il est possible de modifier les indices de réfraction de la lumière à diverses fins, car la densité dans une onde ultrasonore, comme dans une onde élastique, change généralement périodiquement.

Enfin, les caractéristiques liées à la vitesse de propagation des ultrasons. Dans les milieux inorganiques, les ultrasons se propagent à une vitesse qui dépend de l'élasticité et de la densité du milieu.

En ce qui concerne les milieux organiques, ici la vitesse est affectée par les limites et leur nature, c'est-à-dire que la vitesse de phase dépend de la fréquence (dispersion).Les ultrasons se désintègrent avec la distance du front d'onde à la source - le front diverge, l'ultrason est dispersé, absorbé.

Le frottement interne du milieu (viscosité de cisaillement) conduit à l'absorption classique des ultrasons, de plus l'absorption de relaxation pour les ultrasons est supérieure à celle classique. Dans le gaz, les ultrasons sont plus fortement affaiblis, dans les solides et dans les liquides, ils sont beaucoup plus faibles. Dans l'eau, par exemple, il se décompose 1000 fois plus lentement que dans l'air. Ainsi, les applications industrielles des ultrasons sont presque entièrement liées aux solides et aux liquides.

L'utilisation des ultrasons

L'utilisation des ultrasons se développe dans les directions suivantes :

- la technologie des ultrasons, qui permet de produire des effets irréversibles sur une substance donnée et sur le déroulement de processus physico-chimiques au moyen d'ultrasons d'une intensité d'unités de W/cm2 à des centaines de milliers de W/cm2 ;

- contrôle par ultrasons basé sur la dépendance de l'absorption et de la vitesse des ultrasons à l'état du milieu à travers lequel ils se propagent ;

- méthodes de localisation par ultrasons, lignes à retard de signal, diagnostics médicaux, etc., basées sur la capacité des vibrations ultrasonores de fréquences plus élevées à se propager dans des faisceaux rectilignes (rayons), suivre les lois de l'acoustique géométrique et en même temps se propager à une vitesse relativement faible.

Les ultrasons jouent un rôle particulier dans l'étude de la structure et des propriétés d'une substance, car avec leur aide, il est relativement facile de déterminer les caractéristiques les plus diverses des environnements matériels, telles que les constantes élastiques et viscoélastiques, les caractéristiques thermodynamiques, les formes des surfaces de Fermi, dislocations, imperfections du réseau cristallin, etc. La branche pertinente de l'étude des ultrasons s'appelle l'acoustique moléculaire.

Ultrasons en écholocation et sonar (alimentation, défense, mines)

Le premier prototype de sonar a été créé pour empêcher les collisions de navires avec des blocs de glace et des icebergs par l'ingénieur russe Shilovsky en collaboration avec le physicien français Langevin en 1912.

L'appareil utilise le principe de réflexion et de réception des ondes sonores. Le signal visait un certain point, et par le retard du signal de réponse (écho), connaissant la vitesse du son, il était possible d'estimer la distance à l'obstacle qui réfléchissait le son.

Shilovsky et Langevin ont commencé une étude approfondie de l'hydroacoustique et ont rapidement créé un appareil capable de détecter les sous-marins ennemis en Méditerranée à une distance allant jusqu'à 2 kilomètres. Tous les sonars modernes, y compris militaires, sont des descendants de cet appareil.

Les échosondeurs modernes pour l'étude du relief du fond se composent de quatre blocs : un émetteur, un récepteur, un transducteur et un écran.La fonction de l'émetteur est d'envoyer des impulsions ultrasonores (50 kHz, 192 kHz ou 200 kHz) profondément dans l'eau, qui se propagent dans l'eau à une vitesse de 1,5 km/s, où elles sont réfléchies par des poissons, des pierres, d'autres objets et en dessous, après que cet écho ait atteint le récepteur, un convertisseur est traité et le résultat est affiché sur l'écran sous une forme pratique pour la perception visuelle.

Ultrasons dans l'industrie électronique et électrique

De nombreux domaines de la physique moderne ne peuvent se passer des ultrasons. La physique des solides et des semi-conducteurs, ainsi que l'acoustoélectronique, sont à bien des égards étroitement liées aux méthodes de recherche par ultrasons - avec des effets à une fréquence de 20 kHz et plus. Une place particulière est ici occupée par l'acoustoélectronique, où les ondes ultrasonores interagissent avec les champs électriques et les électrons à l'intérieur des corps solides.

Les ondes ultrasonores volumétriques sont utilisées dans les lignes à retard et dans les résonateurs à quartz pour stabiliser la fréquence dans les systèmes électroniques modernes de traitement et de transmission de l'information.Les ondes acoustiques de surface occupent une place particulière dans les filtres passe-bande pour la télévision, dans les synthétiseurs de fréquences, dans les dispositifs de transmission d'ondes acoustiques, dans les dispositifs de mémoire et de lecture d'images. Enfin, les corrélateurs et les convolvers utilisent l'effet acoustoélectrique transverse dans leur fonctionnement.

Radioélectronique et ultrasons

Les lignes à retard ultrasoniques sont utiles pour retarder un signal électrique par rapport à un autre.Une impulsion électrique est convertie en une vibration mécanique pulsée avec une fréquence ultrasonique, qui se propage plusieurs fois plus lentement qu'une impulsion électromagnétique ; la vibration mécanique est ensuite reconvertie en une impulsion électrique et un signal est produit qui est retardé par rapport à l'entrée d'origine.

Pour une telle conversion, des transducteurs piézoélectriques ou magnétostrictifs sont généralement utilisés, c'est pourquoi les lignes à retard sont également appelées piézoélectriques ou magnétostrictives.

Dans une ligne à retard piézoélectrique, un signal électrique est appliqué à une plaque de quartz (transducteur piézoélectrique) reliée rigidement à une tige métallique.

Un deuxième transducteur piézoélectrique est relié à l'autre extrémité de la tige. Le transducteur d'entrée reçoit le signal, génère des vibrations mécaniques qui se propagent le long de la tige, et lorsque les vibrations atteignent le deuxième transducteur à travers la tige, un signal électrique est à nouveau produit.

La vitesse de propagation des vibrations le long de la tige est beaucoup plus faible que celle d'un signal électrique, donc le signal traversant la tige est retardé par rapport à l'entrée d'une quantité liée à la différence des vitesses des vibrations électromagnétiques et ultrasonores.

La ligne à retard magnétostrictive contiendra le transducteur d'entrée, les aimants, le fil sonore, le transducteur de sortie et les absorbeurs. Le signal d'entrée est appliqué à la première bobine, des oscillations de fréquence ultrasonore - oscillations mécaniques - commencent dans le conducteur acoustique de la tige en matériau magnétostrictif - l'aimant crée ici une aimantation permanente dans la zone de transformation et une induction magnétique initiale.

Dans la tige, les vibrations se propagent à une vitesse de 5000 m/s, par exemple, pour une longueur de tige de 40 cm, le retard sera de 80 μs. Des atténuateurs aux deux extrémités de la tige empêchent les réflexions indésirables du signal. Les perturbations magnétostrictives entraîneront une modification de l'induction dans la FEM du deuxième enroulement (convertisseur de sortie).

Ultrasons dans l'industrie manufacturière (découpe et soudure)

Un matériau abrasif (sable de quartz, diamant, pierre, etc.) est placé entre la source d'ultrasons et la pièce. Les ultrasons agissent sur les particules abrasives, qui à leur tour frappent la pièce avec la fréquence des ultrasons. Le matériau de la pièce sous l'influence d'un grand nombre de petits coups de grains abrasifs est détruit - c'est ainsi que le traitement est effectué.

La coupe s'ajoute au mouvement d'avance, tandis que les oscillations longitudinales de coupe sont les principales. La précision du traitement par ultrasons dépend de la taille des grains de l'abrasif et atteint 1 micron. De cette manière, des coupes complexes sont réalisées, nécessaires à la production de pièces métalliques, au meulage, à la gravure et au perçage.

S'il est nécessaire de souder des métaux dissemblables (ou même des polymères) ou de combiner une pièce épaisse avec une plaque mince, les ultrasons viennent à nouveau à la rescousse. C'est ce qu'on appelle soudage par ultrasons à froid… Sous l'influence des ultrasons dans la zone de soudage, le métal devient très plastique, les pièces peuvent très facilement tourner lors de l'assemblage sous n'importe quel angle. Et cela vaut la peine d'éteindre les ultrasons - les pièces se connecteront immédiatement, attraperont.

Il est surtout remarquable que le soudage soit effectué à une température inférieure au point de fusion des pièces, et que leur liaison se fasse en réalité à l'état solide.Mais les aciers, le titane et même le molybdène sont soudés de cette manière. Les tôles fines sont les plus faciles à souder. Cette méthode de soudage n'implique pas de préparation particulière de la surface des pièces, cela s'applique également aux métaux et aux polymères.

Le contrôle par ultrasons permet de détecter les défauts plats du métal lors du soudage (fissures, manque de pénétration, manque d'adhérence). Cette méthode est très efficace pour les aciers à grains fins.

Ultrasons en métallurgie (détection de défauts par ultrasons)

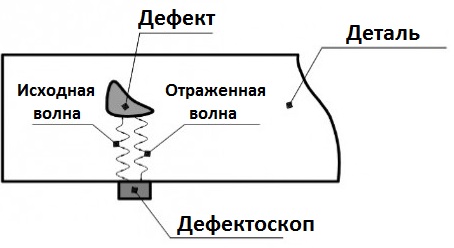

Détection de défauts par ultrasons - détection de défauts basée sur la modification des conditions de propagation des vibrations élastiques, principalement ultrasonores.

La détection de défauts par ultrasons est l'une des méthodes les plus efficaces pour le contrôle qualité non destructif des pièces métalliques.

Dans un milieu homogène, les ultrasons se propagent dans une direction sans atténuation rapide, et la réflexion en est caractéristique à la frontière du milieu. Ainsi, les pièces métalliques sont vérifiées pour les vides et les fissures à l'intérieur (interface air-métal) et une fatigue accrue du métal est détectée.

Les ultrasons peuvent pénétrer une pièce à une profondeur de 10 mètres, et la taille des défauts détectés est de l'ordre de 5 mm. Il existe : ombre, impulsion, résonance, analyse structurelle, visualisation, — cinq méthodes de détection de défauts par ultrasons.

La méthode la plus simple est la détection de défaut d'ombre ultrasonore, cette méthode est basée sur l'atténuation d'une onde ultrasonore lorsqu'elle rencontre un défaut lors du passage à travers une pièce, car le défaut crée une ombre ultrasonore.Deux convertisseurs fonctionnent : le premier émet une onde, le second la reçoit.

Cette méthode est insensible, un défaut n'est détecté que si son influence modifie le signal d'au moins 15%, de plus, il est impossible de déterminer la profondeur où se situe le défaut dans la pièce. Des résultats plus précis sont obtenus par la méthode des ultrasons pulsés, il montre également la profondeur.

Pour émettre et recevoir des vibrations élastiques sont utilisés transducteurs piézoélectriques, et dans la gamme des fréquences sonores et ultrasoniques basses — transducteurs magnétostrictifs.

Les méthodes suivantes sont utilisées pour transférer les vibrations élastiques du transducteur au produit contrôlé et vice versa :

- sans contact ;

- contact sec (principalement pour les basses fréquences) ;

- contact avec un lubrifiant (avant le test, une couche d'huile ou d'eau d'une épaisseur bien inférieure à la longueur d'onde élastique est appliquée sur la surface proprement traitée du produit);

- contact par jet (à travers un flux de liquide s'écoulant dans un petit espace entre l'élément piézoélectrique et la surface du produit);

- immersion (le produit contrôlé est immergé dans un bain et le contact se fait à travers une couche de liquide dont l'épaisseur doit être au moins égale à 1/4 de l'épaisseur du produit).

L'avantage des méthodes par immersion, jet d'encre et sans contact est le manque d'usure des têtes de recherche et la possibilité d'utiliser des vitesses de numérisation plus élevées, ainsi que la possibilité d'automatisation de la gestion.

Voir également:

Découpe par ultrasons des métaux

Installations de nettoyage de pièces par ultrasons

Capteurs à ultrasons pour systèmes d'automatisation

Capteurs et appareils de mesure pour déterminer la composition et les propriétés des substances