Schémas d'automatisation des mécanismes de transport continu

L'automatisation des mécanismes de transport continu a pour but d'augmenter leur productivité et leur fiabilité. Les exigences relatives au niveau d'automatisation de ces mécanismes sont principalement déterminées par la nature des fonctions qu'ils remplissent.

L'automatisation des mécanismes de transport continu a pour but d'augmenter leur productivité et leur fiabilité. Les exigences relatives au niveau d'automatisation de ces mécanismes sont principalement déterminées par la nature des fonctions qu'ils remplissent.

Les escaliers mécaniques, les ascenseurs de passagers à plusieurs cabines et les téléphériques circulaires de passagers remplissent des fonctions indépendantes, par conséquent, l'automatisation de ces mécanismes est principalement réduite au démarrage et à l'arrêt automatisés de l'entraînement électrique avec la limitation de l'accélération et des mouvements brusques et en fournissant les protections et verrouillages nécessaires qui garantir la sécurité des passagers. Il est à noter que pour les installations transportant des personnes, la présence d'une personne contrôlant le fonctionnement de l'installation est nécessaire. Ainsi, certaines des fonctions de commande peuvent être confiées à l'opérateur, ce qui simplifie le circuit et augmente la fiabilité de son fonctionnement.

Pour les convoyeurs qui remplissent une partie des fonctions du processus technologique général de production, l'automatisation est subordonnée aux tâches de l'automatisation complexe de cette production. Les installations de convoyage incluses dans les complexes technologiques peuvent être des systèmes complexes de transport de flux de grande longueur. Leur gestion et leur contrôle de la santé des équipements mécaniques et électriques sont concentrés dans la salle de contrôle, où le répartiteur surveille le fonctionnement des convoyeurs à l'aide de panneaux lumineux, de schémas mnémoniques et d'alarmes sonores. À des fins opérationnelles, pour la réparation, la révision et le réglage de lignes de convoyeurs individuelles, en plus de la ligne centralisée, un contrôle local est également fourni à partir de la console située directement dans les limites de la station d'entraînement.

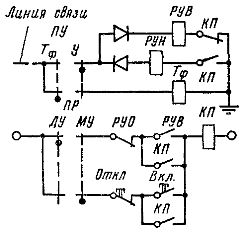

Les éléments du circuit de commande du convoyeur situés sur le panneau de commande local sont illustrés à la fig. 1. Avec une commande centralisée depuis la salle de contrôle, l'activation et la désactivation du contacteur de démarrage de la boîte de vitesses s'effectuent respectivement à l'aide des relais RUV et OBO. Lorsque le commutateur PR est déplacé sur la position MU (commande locale), la station de conduite peut être activée et désactivée séparément à l'aide des boutons «On». Et «Arrêt». Le commutateur PU permet en déconnectant l'appareil de la télécommande de se connecter au bureau de répartition via le téléphone TF.

Dans le cas général, selon la nature du processus technologique, le système d'automatisation d'un complexe de lignes de convoyeurs d'une entreprise industrielle doit fonctionner en allumant et en éteignant divers convoyeurs dans une certaine séquence en stricte conformité avec le processus de production ; assurer la vitesse nécessaire de transport des marchandises et, si nécessaire, coordonner les valeurs de vitesse des différents convoyeurs, ainsi que le blocage technologique et d'urgence des équipements.

Des dysfonctionnements de l'équipement peuvent entraîner une perturbation de l'ensemble du processus technologique (convoyeurs) ou un danger pour la vie humaine (cordes, escaliers mécaniques). Par conséquent, un grand nombre de verrouillages de sécurité sont utilisés dans les schémas d'automatisation de ces installations. Les plus typiques d'entre eux, en raison des particularités du fonctionnement de ces mécanismes, remplissent les fonctions suivantes :

1. Surveillance du bon état de l'élément de traction (courroie, câble, chaîne) et arrêt de l'installation en cas d'étirement excessif de l'élément de traction, de faible tension, de décrochage des galets de guidage, tambours et galets de renvoi ;

2. arrêt de l'installation lorsque la vitesse augmente de manière excessive ;

3. arrêt de l'installation en cas de démarrage prolongé,

4. prévention du colmatage des trémies des dispositifs de surcharge de la cargaison ;

5. assurer la séquence nécessaire de démarrage et d'arrêt des mécanismes du complexe technologique.

Riz. 1. Éléments du circuit de commande pour le démarrage et l'arrêt du convoyeur sur le panneau de commande local.

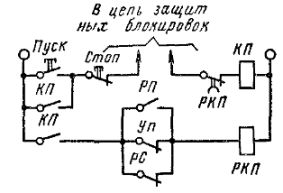

Riz. 2. Schéma de l'unité de commande pour le démarrage du convoyeur.

Les deux premières protections sont assurées par des fins de course et un relais de vitesse.Il convient de garder à l'esprit qu'en raison du glissement possible de la corde ou de la courroie de la poulie motrice ou du tambour, la vitesse du moteur ne caractérise pas encore la vitesse de l'élément de traction, par conséquent les capteurs de vitesse doivent enregistrer le mouvement de l'élément de traction . Pour cela, ils sont montés soit sur un galet support pour les convoyeurs (généralement sur sa branche folle inversée) soit sur un galet d'appel pour les remontées mécaniques.

En tant que capteur de vitesse, les capteurs à induction sans contact sont largement utilisés, dans lesquels un rotor rotatif - un aimant permanent crée une FEM proportionnelle à la vitesse dans un enroulement de stator stationnaire. Si l'élément de traction casse, le relais de vitesse donne un signal pour arrêter l'entraînement électrique. Dans les mécanismes de transport de personnes (par exemple, les téléphériques), des dispositifs de sécurité sont également inclus pour empêcher la voiture d'accélérer vers le bas. La protection contre les survitesses fonctionne de manière similaire et est mise en œuvre avec un relais de type centrifuge.

Du fait des masses inertielles importantes et des charges statiques, le lancement des convoyeurs prend beaucoup de temps et s'accompagne d'un échauffement important des moteurs. La surcharge du convoyeur, la basse tension, certains types de dysfonctionnements des équipements mécaniques et électriques peuvent entraîner un retard supplémentaire dans le processus de démarrage et, par conséquent, une augmentation inacceptable de la température du moteur.

De plus, la surcharge des convoyeurs à bande ou à câble peut entraîner le glissement de l'élément de traction sur l'élément d'entraînement.Dans le même temps, le processus terminé de démarrage du moteur n'amène pas le convoyeur à la vitesse de fonctionnement, et un glissement prolongé entraîne des dommages à l'élément de traction, par conséquent, dans tous les cas de démarrage continu du convoyeur pendant le temps prévu, le dispositif doit être éteint. Cela se fait automatiquement à l'aide de l'unité de contrôle de lancement (Fig. 2).

Le contacteur de démarrage de la boîte de vitesses comprend le circuit d'alimentation du moteur ainsi que le relais de commande de démarrage RCP, dont le temps de réponse dépasse légèrement le temps de démarrage normal. À la fin du processus de démarrage, le circuit RCP est interrompu par un contacteur contacteur du dernier étage d'accélération Yn, à condition que le courant du moteur soit tombé à la valeur calculée et que le relais de surcharge RP soit désactivé; l'élément de traction a acquis la vitesse de fonctionnement et le contact ouvert du relais de vitesse du calculateur s'est ouvert.

Lorsque le circuit d'alimentation du relais RKP est désactivé, il arrête la temporisation et son contact dans le circuit KP reste fermé. En démarrage continu, le circuit de puissance RCP reste activé via le contact RP lorsque le moteur est surchargé ou via le contact PC lorsque l'élément d'entraînement patine. Après expiration de la temporisation RCP, il s'enclenche, ferme le contacteur et le démarrage est terminé.

Pour éviter les blocages des dispositifs de rechargement dans un convoyeur à bande multi-sections, une certaine séquence d'allumage et d'extinction de ses moteurs est nécessaire. Au démarrage, les sections de convoyeur sont mises en marche séquentiellement, à partir de la queue de la décharge, dans l'ordre opposé à la direction du flux de charge.Lors de l'arrêt, les sections du convoyeur sont arrêtées dans l'ordre des sections dans le sens du flux de charge, en commençant par la section de chargement de la tête.

La mise en marche alternée des moteurs permet de réduire simultanément les courants de démarrage dans le réseau d'alimentation.Il est recommandé d'effectuer un démarrage alternatif des lignes de convoyage en fonction de la vitesse de l'élément de traction. Cela garantit que chaque section suivante s'allume une fois que la précédente a atteint le niveau de vitesse de fonctionnement. L'arrêt des convoyeurs, à condition que toutes les sections soient complètement déchargées et le blocage des conteneurs de rechargement, est effectué selon le principe du temps. Dans ce cas, le chargement de la section de tête est arrêté en premier et les temporisations d'arrêt alterné des sections correspondent à la durée nécessaire au déchargement complet de chaque section. Si pendant le fonctionnement l'une des lignes est interrompue, toutes les lignes qui précèdent dans le sens du flux de charge doivent être déconnectées une par une.

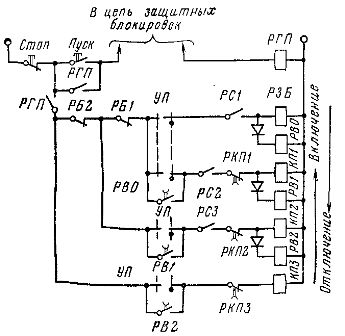

Un diagramme de contrôle schématique fournissant les opérations indiquées pour trois lignes de convoyeur est illustré à la Fig. 3. Le démarrage du convoyeur s'effectue à partir du panneau de commande central via l'interrupteur universel UP, à condition que le circuit de protection du relais prêt au démarrage RGP soit fermé. Dans ce cas, comme il ressort du schéma, le contacteur de démarrage du moteur de la section de queue KP3 est activé en premier. Le moteur de la deuxième section démarre lorsque la vitesse de la troisième section atteint la valeur de fonctionnement et que le relais de vitesse PC3 est activé.

Riz. 3. Schéma de contrôle du démarrage alternatif d'un convoyeur à bande multi-sections.

Le moteur de la section de charge démarrera après la fin du démarrage de la deuxième section lorsque le relais de vitesse PC2 est activé et que KP1 est excité. Enfin, le relais de trémie de chargement RZB s'allume, donnant l'ordre de charger le convoyeur.

L'arrêt des moteurs à l'aide de l'UE se produit dans l'ordre inverse, mais maintenant en fonction du temps. Tout d'abord, le RZB est arrêté en commandant la fermeture de la trémie de chargement. Puis, après des temporisations, les relais PB0, PB1 et PB2 coupent KP1, KP2, KPZ et les moteurs respectifs.

Le schéma prévoit une protection contre le blocage des conteneurs de rechargement, qui éteint les sections de transport qui précèdent la trémie de débordement, ainsi que la trémie de chargement, au moyen des contacts RB1 et RB2.

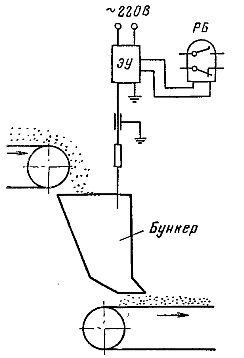

Pour cette protection, un capteur de niveau de matériau est utilisé sur l'électrode dans la trémie (Fig. 4). Lorsque l'électrode est court-circuitée à la masse par le matériau transporté, le relais RB connecté à la sortie de l'amplificateur du capteur EC est excité. La haute sensibilité du capteur (jusqu'à 30 mOhm) lui permet d'être utilisé pour presque tous les matériaux transportés.

Riz. 4. Capteur à électrode pour le niveau de charge de la trémie.