Recherche de pannes dans les circuits relais-contacteurs. Partie 2

Découvrez le début ici: Recherche de pannes dans les circuits relais-contacteurs. Partie 1

Exemple 7. Critères de défaut.

Laissez l'état de fonctionnement de la bobine relais caractérisé par un seul paramètre — résistance R = 2200 ± 150 Ohm.

Dans ce cas, lors d'un contrôle préventif programmé de la résistance du relais en fonction de l'écart de la résistance réelle hors tolérance, la présence de défauts signalés dans exemples 1,2.

Dans le même temps, la bobine de relais présentant le défaut indiqué dans l'exemple 3 sera classée comme fonctionnant.

La présence d'un défaut dans un produit fonctionnant comme prévu est reconnue par l'activation des dispositifs de protection et d'alarme ou par l'apparition d'écarts inacceptables des paramètres observés.

Exemple 8. Détermination de la présence d'un défaut.

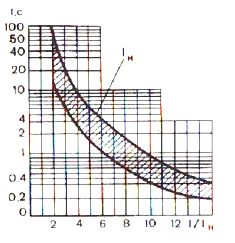

Le consommateur d'électricité reçoit de l'énergie à travers les contacts du disjoncteur (machine) équipé d'un déclencheur dépendant ayant la caractéristique courant-temps illustrée à la fig. 3.

Riz. 3 Caractéristique temps courant du disjoncteur

Riz. 3 Caractéristique temps courant du disjoncteur

Si la machine n'interrompt pas l'alimentation de l'utilisateur, on considère qu'il n'y a pas de défaut dans le système d'alimentation de l'installation électrique. Sinon, ils considèrent que le défaut existe et continuent d'établir la raison qui a provoqué la publication du problème.

Naturellement, l'état de fonctionnement de la libération et de la machine elle-même doit être vérifié périodiquement.

Enfin, la présence de défauts dans le produit est indiquée par la survenance d'un accident spécifique (accident). Contrairement à celles discutées précédemment, une telle situation n'est pas la norme, et dans la partie qui n'affecte pas le processus de recherche d'un défaut qui nous intéresse, elle doit être considérée comme une urgence.

En résumant ce qui a été dit, nous notons que dans les diagnostics techniques, quelle que soit la façon dont ils ont appris le fait de la présence d'un défaut, il est d'usage de dire que la recherche d'un défaut commence après sa découverte.

Selon la définition ci-dessus, tout défaut est un écart par rapport à toute norme. Tant qu'il n'y a pas une telle déviation, c'est-à-dire que le défaut n'est pas apparu, alors il n'y a pas de défaut lui-même.

Par conséquent, l'opinion existante selon laquelle les défauts doivent être détectés et supprimés à l'avance afin qu'ils ne se manifestent pas de manière erronée, car cela contredit les concepts de base du diagnostic technique et la théorie de la fiabilité.

En appliquant certains contrôles, il n'est pas toujours possible d'établir le fait de la présence d'un défaut dans le produit (voir exemple 3), par conséquent, en relation avec les règles, méthodes et moyens de contrôle, tous les défauts sont divisés en explicites et cachés .

Les défauts apparents peuvent être détectés par les méthodes et moyens de contrôle prévus dans la documentation du produit.

Par exemple, supposons que la documentation du relais n'ait qu'un seul moyen de vérifier la santé de la bobine - via la résistance de la bobine. Dans ce cas, les défauts décrits dans les exemples 1, 2, selon la classification admise, seront évidents. Le défaut indiqué dans l'exemple 3 pour cette méthode de contrôle fait référence à caché.

Une telle classification ne permet pas d'affirmer que les vices cachés ne peuvent pas du tout être détectés. C'est juste que les défauts individuels sont cachés à toute méthode de contrôle particulière et qu'une méthode différente doit être utilisée pour les identifier.

Exemple 9. Révélation d'un vice caché.

Soit l'état de fonctionnement de la bobine caractérisé par les deux paramètres suivants : résistance de la bobine R1 = 2200 ± 150 Ohm ; choqué I = 0,05 + 0,002 A.

Par conséquent, la santé de la bobine est surveillée en mesurant la résistance et le courant.

Avec cette méthode de surveillance, le défaut (exemple 3) n'est plus caché, puisque la valeur réelle du courant Az = 0,053 A dépasse les 0,052 A admissibles.

Tous les défauts dans l'enroulement du relais, qui réduisent sa résistance de moins de 150 Ohm ou entraînent une augmentation du courant consommé par celui-ci de pas plus de 0,02 A, et pour cette méthode de surveillance du fonctionnement doivent être classés comme cachés .

L'apparition d'un défaut entraîne des modifications spécifiques du produit (rupture de fils, connexion incorrecte d'éléments entre eux, court-circuit de pièces conductrices de courant non fournies par le circuit, panne de pièces), que l'on appelle la nature du défaut.

Sur cette base, les défauts sont subdivisés en électriques et non électriques.

Les défauts électriques comprennent les violations des connexions de contact, les courts-circuits, les circuits ouverts, les erreurs de connexion des éléments les uns aux autres, etc.

Parmi tous les défauts non électriques possibles, ne prêtons attention qu'à certains défauts mécaniques, tels que : les dysfonctionnements dans les fixations des éléments, les systèmes de transmission des moteurs exécutifs (servomoteurs) aux commandes, dans les parties mobiles des relais et des contacteurs , etc.

Jusqu'à présent, des exemples ont été donnés avec un défaut dans le produit. Dans le cas général, cependant, un produit peut avoir plus d'un défaut, et le produit est alors dit avoir plusieurs défauts.

Néanmoins, dans le travail de diagnostic technique, le processus de recherche de défauts est décrit sous l'hypothèse qu'il n'y a qu'un seul défaut dans le produit à la fois.

Cette convention est causée à la fois par la faible probabilité d'apparition simultanée de deux, voire plus de trois ou quatre défauts, et par le fait qu'un défaut se manifeste toujours le plus clairement et que l'autre (ou d'autres) sur son fond reste non détecté.

La recherche de défauts multiples commence lorsque, après l'élimination du premier constaté lors du contrôle de l'état de santé et de fonctionnement du produit, la présence d'un autre défaut est détectée.

Parfois, on pense qu'il existe des cas où plusieurs défauts se compensent. Cependant, cela ne correspond pas au véritable état des choses, qui découle également de la définition du défaut introduite ci-dessus. En effet, en présence de multiples défauts, il est possible, en plus d'une manifestation lumineuse de l'un d'entre eux, de dénaturer les manifestations extérieures du fait de l'action conjuguée de plusieurs défauts.

Exemple 10. Défauts multiples.

La base du circuit de protection d'une installation électrique contre un court-circuit est la partie relais, qui réagit à l'un de ses paramètres et envoie un signal à l'électroaimant de déconnexion du disjoncteur, à travers lequel l'installation électrique est alimentée.

La base du circuit de protection d'une installation électrique contre un court-circuit est la partie relais, qui réagit à l'un de ses paramètres et envoie un signal à l'électroaimant de déconnexion du disjoncteur, à travers lequel l'installation électrique est alimentée.

Qu'il y ait un défaut dans la partie relais qui le fait fonctionner à la fois en cas de court-circuit dans la zone protégée et à l'extérieur de celle-ci. Qu'il y ait un deuxième défaut en même temps, provoquant la défaillance du solénoïde de déclenchement.

Du fait que, pour des raisons technologiques, l'alimentation électrique de l'installation protégée n'est pas supprimée, le défaut de l'électroaimant de déconnexion ne se manifeste en aucune façon.

En raison de la présence d'un tel défaut, un défaut dans la partie relais n'apparaît pas, bien qu'il soit déclenché par un court-circuit en dehors de la zone de protection.

Ainsi, extérieurement, le circuit de protection et le disjoncteur semblent en bon état de fonctionnement.

S'il est nécessaire d'éviter une situation d'urgence survenue en cas de court-circuit dans la zone protégée par la partie relais, vous pouvez alors vous renseigner sur la présence d'un défaut en effectuant des vérifications périodiques conjointes de la protection et de l'actionnement du circuit disjoncteur sans interrompre les circuits de commande.

Mais pour établir le fait de l'existence simultanée de deux défauts spécifiques, une telle inspection ne suffit plus et il est nécessaire de développer des critères et des méthodes d'essai spéciaux permettant de tirer une conclusion raisonnable que les manifestations externes caractéristiques de un contrôle donné est le résultat de la coexistence de ces deux seuls défauts et pas d'autres.

Une telle image sera décrite non seulement en cas de panne d'un électroaimant, mais également en cas de rupture de tout fil reliant l'électroaimant à la partie relais, ainsi qu'en cas de violation de l'un des contacts connexions dans un circuit électromagnétique et autres défauts similaires.

La défaillance de la partie relais en cas de court-circuit dans la zone de protection peut également être provoquée par la présence d'un court-circuit dans le circuit secondaire du transformateur de courant, qui génère un signal arrivant à l'entrée de la partie relais.

Des exemples similaires dans la manifestation de défauts peuvent être considérablement multipliés. Par conséquent, il s'avère non seulement pratique, mais également plus correct de construire le processus de recherche d'un défaut (après avoir établi le fait de son existence), en supposant qu'il n'y a qu'un seul défaut dans le produit.

Comme on peut le voir à partir de l'exemple 10, la même manifestation de différents défauts ne permet pas dans chaque cas spécifique d'indiquer quels défauts spécifiques existent dans le produit. Dans notre cas, vous ne pouvez lister qu'un groupe de défauts qui ont les mêmes manifestations externes (ou, en d'autres termes, qui ont la même image).

Exemple 11. Manifestations externes de défauts multiples.

Vérifions le bon fonctionnement de la partie sensible du relais en mesurant le courant consommé par la bobine et le résultat de la mesure I> Iadd. Ainsi, la vérification montre qu'il y a un défaut dans le relais. L'augmentation du courant dans la bobine est causée non seulement par des défauts électriques (par exemple, un court-circuit), mais également par des défauts mécaniques (dans la partie mobile du relais).

Une augmentation détectée du courant au-dessus de la limite autorisée peut être le résultat de la présence à la fois d'un défaut électrique et d'un défaut mécanique, et des deux en même temps.

Cet exemple illustre le fait que la manifestation de défauts multiples peut ne pas différer du tout des manifestations de défauts uniques, et seulement à partir des résultats de la mesure du courant dans la bobine, il est impossible de dire pour quelle raison il a augmenté.

Pour identifier plusieurs défauts, ils le font différemment. D'abord, ils recherchent le défaut qui se manifeste le plus clairement, puis, après avoir éliminé sa cause, ils vérifient à nouveau le fonctionnement du produit.

Si une telle inspection confirme la présence d'écarts par rapport aux exigences établies pour le produit, ils commencent alors à rechercher le défaut correspondant aux écarts établis.

Par rapport au matériau de l'exemple 11, cela signifie qu'à I > Iadm. il faut d'abord s'assurer qu'il n'y a pas de court-circuit (par exemple en mesurant la résistance de la bobine), puis, si la résistance est normale, vérifier la partie mécanique du relais.

Cependant vous pouvez procéder de manière différente en vérifiant d'abord la partie mécanique du relais puis sa bobine.

Ainsi, il s'avère que même en recherchant un défaut aussi élémentaire, il n'est pas facile de choisir l'une ou l'autre séquence de contrôles, ainsi que les transitions technologiques à l'aide desquelles ces contrôles sont effectués.

Par conséquent, dans les diagnostics techniques, le défaut est déterminé sur la base d'une méthode qui établit les règles d'application de certains principes, l'utilisation de moyens technologiques et le choix des transitions technologiques pour effectuer les contrôles.

Quelle que soit la méthode d'identification des défauts choisie, il faut d'abord étudier le produit en tant qu'objet de recherche de défauts, identifier les défauts éventuels et leurs signes, développer des modèles de produits décrivant les états de fonctionnement et de défaut, déterminer la séquence et la composition des contrôles et sélectionner les transitions technologiques pour leur mise en œuvre.

Pour réussir la recherche d'un défaut, il n'est pas nécessaire de tout savoir sur les éléments qui composent un objet réel, les liens entre eux, ainsi que sur les diverses « subtilités » et « particularités » de son fonctionnement. De plus, des informations excessives souvent non seulement n'accélèrent pas la recherche, mais, au contraire, la compliquent. En particulier, en raison du fait que tous les éléments défectueux ne peuvent pas être remplacés par un élément correct.

Par conséquent, lors de la détermination de la profondeur de recherche, ils sont principalement guidés par le niveau du plug-in (carte, nœud, module, etc.) et beaucoup moins souvent au niveau de l'élément.

Ainsi, lorsqu'un défaut est détecté, l'objet réel est remplacé par un modèle.

Il convient de garder à l'esprit qu'un même produit peut être représenté par différents modèles, selon les propriétés qui nous intéressent actuellement.

La transition technologique s'inscrit à part entière dans une opération technologique, caractérisée par l'immuabilité des équipements technologiques utilisés. Dans notre cas, l'opération est une recherche d'un défaut et une des transitions technologiques — la mesure a été considérée dans les exemples 1, 2, 3.

Les modèles les plus courants sont différents types de schémas (structurel, fonctionnel, principe, connexions, connexions, équivalent, etc.), qui diffèrent en ce qu'ils représentent le même produit sous différents aspects et avec différents degrés de détail.

Par conséquent, tout d'abord, les diagrammes de produits sont utilisés comme modèles. Et seulement dans les cas où le circuit ne suffit pas pour détecter un défaut, il existe des modèles de diagnostic spéciaux conçus pour déterminer les défauts.

Vous pouvez utiliser un ou plusieurs modèles, en les remplaçant dans le processus de recherche d'un défaut.

De tous ceux utilisés, le modèle de diagnostic le plus courant se présente sous la forme d'une liste de défauts (tableau 1).

Tableau 1. Modèle de diagnostic sous forme de liste de défauts pour le système d'alarme lumineuse et sonore

Manifestations externes Cause Actions correctives Tous les voyants et l'affichage sont éteints Absence d'alimentation (courant de fonctionnement). MPVV défectueux. MCP défectueux Vérifier la disponibilité de la tension d'alimentation Remplacer le MPVV. Remplacez l'écran ICP après avoir appuyé sur les boutons non inclus dans le flux 10 avec Affichage à contraste réduit défectueux ICP Télécommande défectueuse Ajustez l'affichage du contraste Remplacez l'ICP Remplacez l'unité Après l'alimentation Le voyant d'alimentation clignote ou le voyant de fonctionnement est éteint. Sur l'affichage dans le menu «Test» les inscriptions: «Défectueux» «MPC UST» Valeurs de consigne détruites ou non saisies et dispositions des clés de programme Présenter de nouvelles valeurs de consigne et clés de programme. Si le défaut persiste -remplacer ICP Clignotement ou annulation de l'indicateur «Fonctionnement», l'indicateur «Appel» est annulé. Sur l'écran v menu «Test» les inscriptions «Défectueux», «MAC» 1. Le signal d'entrée analogique secoue la signification maximale autorisée 2. MAC défectueux Défectueux MPVV (alimentation ± 15 V) 1.Vérifier les entrées analogiques et le menu «Paramètres réseau» 2. Remplacer MAC 3. Remplacer MPVV

Ce modèle est compilé en supposant que la recherche d'un défaut est effectuée avant l'élément - relais, lampe, prise, fil.

Le processus de recherche de défauts à l'aide d'un tel modèle est extrêmement simple. En comparant les manifestations d'un défaut réel avec celles données dans une colonne d'une telle liste, on trouve dans l'autre la cause du défaut et une méthode pour y remédier. Je suis.

Pour les machines électriques, un tel modèle est décrit dans le livre classique de RG Gemke.

La portée de cette méthode de recherche des défauts est principalement limitée par le fait qu'il est pratiquement impossible d'établir une liste exhaustive des défauts pour un produit plus ou moins complexe, c'est-à-dire il est impossible de construire un modèle de diagnostic prenant en compte tous les défauts possibles.

Oleg Zakharov "Recherche de défauts dans les circuits relais-contacteurs"