Un exemple d'élaboration d'un chronogramme et d'un schéma synoptique du fonctionnement des mécanismes

Dans les schémas de contrôle des lignes technologiques, l'état des éléments de sortie, c'est-à-dire actionneurs (relais électromagnétiques, démarreurs magnétiques, relais statiques, etc.), est déterminée non seulement par la combinaison d'éléments d'entrée ou de réception (boutons, capteurs, etc.), mais aussi par la séquence de leur évolution dans le temps.

Une description verbale du processus technologique conçu peut être présentée sous la forme d'un calendrier des modifications des signaux d'entrée et de sortie, appelé diagramme temporel du processus technologique.

Un exemple de construction d'un chronogramme sera réalisé à partir d'un schéma de ligne de pré-nettoyage du grain.

Description du fonctionnement du circuit

À l'aide du commutateur SA1, le mode de fonctionnement est sélectionné: automatique - le mode de fonctionnement principal, manuel - le mode de mise en service.

Le mode de mise en service consiste à alimenter via les boutons de verrouillage SB4-SB6 les bobines des démarreurs magnétiques des mécanismes linéaires, en contournant toute logique de commande. Dans ce mode, l'opérateur décide lui-même de la longueur de la ligne ou d'un mécanisme séparé, le contrôle du remplissage de la trémie s'effectue uniquement visuellement.

En règle générale, ce mode de fonctionnement est utilisé soit dans les modes de fonctionnement d'urgence, lorsque la logique de commande est interrompue et qu'il est nécessaire de terminer le processus technologique sans perdre le produit sur la ligne, soit lors de la mise en service, après réparation d'un mécanisme sur la ligne, il faut démarrer seulement elle, pas tous les mécanismes linéaires.

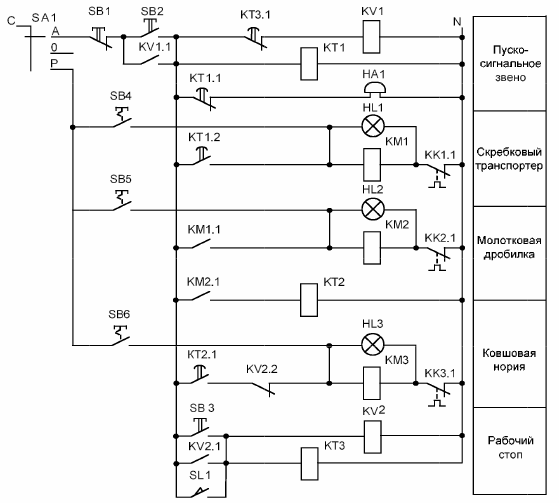

Riz. 1. Circuit de commande à contact relais de la ligne de pré-nettoyage du grain

Après le changement de mode de fonctionnement, un bloc de signalisation de démarrage est inclus dans le circuit de commande, ce qui permet, avec une temporisation, d'éteindre simultanément la cloche et d'allumer le convoyeur à raclettes. Lors de la composition de circuits relais-contacts, la séquence d'activation ou de désactivation des mécanismes est effectuée au moyen des contacts de fermeture des démarreurs magnétiques.

Donc dans notre cas, s'il y a de l'énergie sur la bobine du démarreur magnétique KM1 (convoyeur racleur), respectivement, via le contact KM1.1, la puissance sera également sur la bobine du démarreur magnétique KM2 (marteau).

Dans le même temps, il n'est pas pratique de démarrer tous les mécanismes de la ligne, car pendant le fonctionnement, un tel mode de fonctionnement peut se produire lorsque les entraînements électriques des deux mécanismes de la ligne n'ont pas encore atteint leur mode de fonctionnement nominal et que le produit est qui leur sont délivrés par le mécanisme de tête, entraînant un arrêt d'urgence de la ligne. Par conséquent, dans le circuit de commande, l'alimentation est fournie à la bobine du démarreur magnétique KM3 du mécanisme de tête avec un retard réalisé par le relais temporisé KT2.

Les mécanismes linéaires sont enclenchés, le travail est en cours. Parfois, pendant le fonctionnement, il arrive un moment où la trémie n'est pas encore pleine et la ligne doit être éteinte. Dans ce cas, un bloc "arrêt de travail" est utilisé dans le schéma de contrôle, ce qui permet d'éteindre tous les mécanismes de la ligne dans le bon ordre (dans le sens du mouvement du produit le long de la ligne).

Ainsi, lorsque le bouton SB3 est enfoncé, le relais intermédiaire KV2 s'allume, dont le contact d'ouverture KV2.2 coupe le circuit avec la bobine KM3, le mécanisme de tête de ligne est désactivé. Dans le même temps, le relais temporisé KT3 établit un rapport sur le temps de fonctionnement de la ligne de nettoyage des mécanismes du produit.

Après un certain temps, le contact du relais temporisé KT3.1 coupe le circuit avec le relais intermédiaire KV1, dont le contact contourne le bouton de démarrage. Cela provoque l'arrêt de tout le circuit de commande et, par conséquent, l'arrêt des mécanismes linéaires. Un algorithme similaire pour le fonctionnement du circuit de commande lors du déclenchement du capteur de niveau dans la trémie SL1.

La protection des moteurs électriques linéaires contre les surcharges dans le schéma de commande présenté est réalisée au moyen de contacts d'interruption des relais thermiques KK1.1 ... KK3.1, qui sont installés respectivement en série dans des circuits avec des bobines de démarreurs magnétiques KM1 .. .KM3.

Pour le contrôle visuel du fonctionnement des mécanismes linéaires dans le circuit de commande, il existe des voyants lumineux HL1 ... HL3. En fonctionnement normal des mécanismes linéaires, les voyants s'allument. En cas d'arrêt d'urgence, l'alimentation du circuit avec le démarreur magnétique disparaît et le voyant s'éteint en conséquence.

Selon le schéma du mode de fonctionnement automatique principal électrique, 3 boutons sont nécessaires pour la ligne de pré-nettoyage du grain: SB1 «Stop», SB2 «Start» et SB3 «Work stop», ainsi qu'un capteur de niveau SL1. Nous avons donc 4 éléments d'entrée. De plus, les boutons sont acceptés avec retour automatique, c'est-à-dire sans fixer l'état de mise sous tension.

Un exemple de construction d'un chronogramme

Éléments de sortie 4 : cloche HA1, convoyeur à raclettes KM1, concasseur à marteaux KM2 et élévateur à godets KM3.

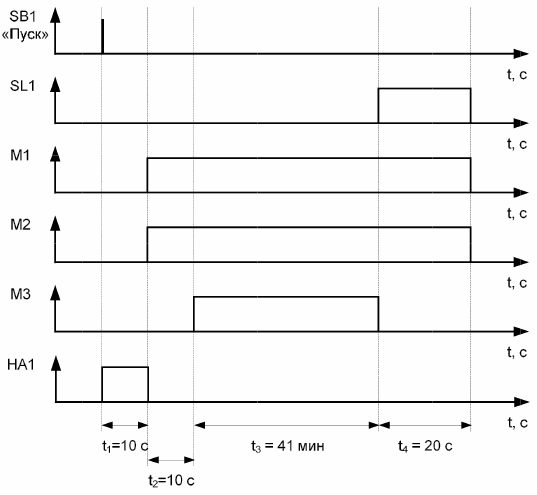

A l'appui sur le bouton « Start » SB2, le premier lien de déclenchement (cloche HA1) doit être activé pendant 10 secondes pour avertir le personnel que la ligne de process est sur le point de démarrer.

Après que la cloche de HA1 sonne, c'est-à-dire. 10 secondes après avoir appuyé sur le bouton "Démarrer" SB2 86, le convoyeur à raclettes KM1 et le concasseur à percussion KM2 sont mis en marche (voir Fig. 2).

Le temps de travail des mécanismes est déterminé en fonction de leur productivité et de leur volume de production. La productivité du convoyeur à raclettes, du broyeur à marteaux et de l'élévateur à godets est respectivement de 5 t/h, 3 t/h et 2 t/h. Le volume de grains est déterminé basé sur le volume de la trémie et un kilogramme de grain par 1 m3.

Le grain de différentes cultures a une forme, une densité et un poids correspondant différents, donc un mètre cube de chaque type de grain ne peut pas peser le même.

Prenons le volume du bunker 5 M. Le grain chargé est du sarrasin, qui pèse 560 à 660 kg. L'état initial de la corbeille est vide. Puis la quantité de céréales dans un conteneur plein : N = 580 x 5 = 2900 kg.

L'élévateur à godets a la productivité la plus faible de tous les mécanismes; il fournit également du grain à la ligne. Son temps de travail sera de : Tm3 = 2000/2900 = 0,689 h = 41 min.

Le temps de travail des mécanismes restants sera supérieur à 41 minutes et est déterminé en fonction de la logique du circuit.

Après avoir allumé le convoyeur à raclettes KM1 et le concasseur à percussion KM2, il faut leur laisser le temps d'accélérer. Le temps d'accélération pour tous les mécanismes est pris — 10 secondes. L'élévateur à godets KM3 est démarré en dernier (10 secondes après le démarrage de KM1 et KM2) afin de ne pas créer de blocage de produit sur le concasseur à marteaux KM2 et le convoyeur racleur KM1. Après 41 minutes, tout le produit nécessaire pour remplir la trémie passera par l'élévateur à godets KM3.

Le capteur de niveau SL est installé de manière à ce que le signal de remplissage de la trémie soit reçu avant même que les résidus de produit ne traversent le broyeur à marteaux KM2 et le convoyeur à raclettes KM1.

Lorsque le capteur de niveau SL1 est actionné, le mécanisme de la tête KM3 s'éteint (au bout de 41 minutes et 20 secondes après avoir appuyé sur le bouton « Start » SB2). Avec une temporisation, KM1 et KM2 s'éteignent simultanément. Cette temporisation peut être supposée égale à 20 secondes.

Le chronogramme du fonctionnement normal est représenté sur la figure 2.

Riz. 2. Chronogramme pour un fonctionnement normal

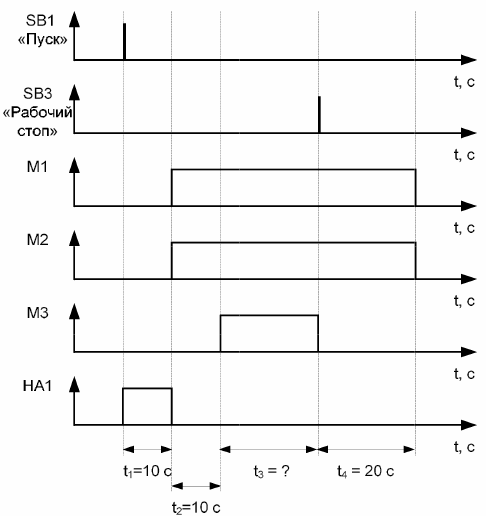

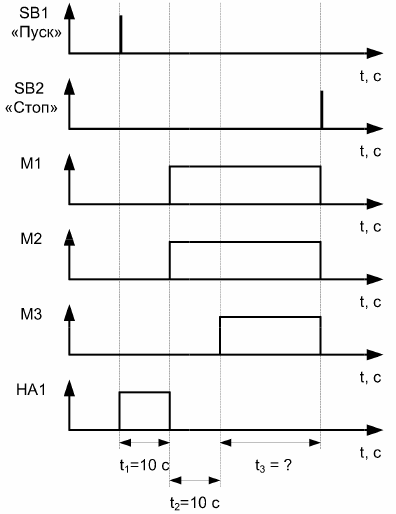

En mode « Arrêt de fonctionnement », l'opérateur peut arrêter le processus avant de déclencher le capteur de niveau SL1, donc dans ce cas il est impossible de déterminer le temps de fonctionnement des mécanismes. En mode «Arrêt général», tous les mécanismes sont immédiatement désactivés.

Riz. 3. Chronogramme du mode de fonctionnement « Arrêt de fonctionnement »

Riz. 4. Chronogramme du mode « Arrêt total »

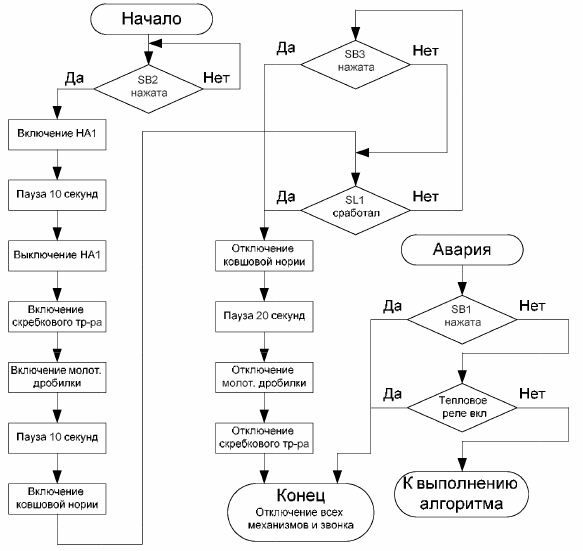

Un exemple de construction d'un schéma fonctionnel du fonctionnement des mécanismes

Le schéma fonctionnel du processus technologique doit clairement montrer l'algorithme de son travail.Pour cela, des désignations spéciales de certaines actions sont utilisées.

La figure 5 montre un exemple de schéma fonctionnel d'une ligne de pré-nettoyage des grains. Le schéma fonctionnel présenté montre toutes les options possibles pour le fonctionnement du processus technologique. La situation "Accident" peut survenir à tout moment pendant le fonctionnement de la ligne de pré-nettoyage du grain après avoir appuyé sur le bouton "Démarrer" SB2.

Riz. 5. Schéma fonctionnel de la ligne de pré-nettoyage du grain