Contrôle automatique en fonction de charge

Dans de nombreux cas, il est nécessaire de contrôler les forces et les moments agissant sur certaines parties de la machine. Les mécanismes pour lesquels ce type de contrôle est requis comprennent principalement divers dispositifs de serrage, par exemple des clés électriques, des clés électriques, des mandrins électriques, des mécanismes de serrage à colonne pour perceuses radiales, des barres transversales pour raboteuses et grosses perceuses, etc.

Dans de nombreux cas, il est nécessaire de contrôler les forces et les moments agissant sur certaines parties de la machine. Les mécanismes pour lesquels ce type de contrôle est requis comprennent principalement divers dispositifs de serrage, par exemple des clés électriques, des clés électriques, des mandrins électriques, des mécanismes de serrage à colonne pour perceuses radiales, des barres transversales pour raboteuses et grosses perceuses, etc.

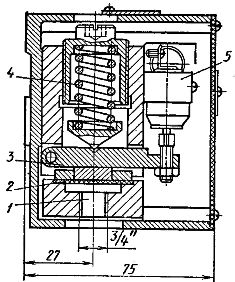

L'une des méthodes les plus simples de contrôle de la force est basée sur l'utilisation d'un élément déplacé par la force appliquée, comprimant le ressort et agissant sur l'interrupteur de course. Un schéma cinématique approximatif de l'une des cassettes électriques avec un tel dispositif est illustré à la fig. 1.

Le moteur électrique 6 fait tourner la vis sans fin 7, qui entraîne la roue à vis sans fin 3. Un embrayage à came 4 est relié à la roue 3, dont la seconde moitié repose sur une clavette coulissante sur l'arbre 8. Lorsque l'électroaimant 5 est activé, l'embrayage 4 s'enclenche et l'arbre 8 commence à tourner.Dans ce cas, l'accouplement à came 9, qui est à l'état passant, tourne également, ce qui transmet la rotation à l'écrou 10. Ce dernier imprime un mouvement de translation à la tige 11. Cela provoque, selon le sens de rotation de la moteur électrique 6, la convergence ou la divergence des cames 12.

Lorsque les pièces sont comprimées par les cames, le moteur 6 transmet à l'écrou 10 un couple croissant. L'embrayage 9 a des cames biseautées, et lorsque le moment transmis par celui-ci atteint une certaine valeur, la moitié mobile de l'embrayage, appuyant sur le ressort 2, sera poussée vers la gauche. Dans ce cas, l'interrupteur de mouvement 1 sera déclenché, ce qui entraînera la déconnexion du moteur électrique 6 du réseau. La force de serrage de la pièce est déterminée par la valeur de précompression du ressort 2.

Riz. 1. Schéma de la cassette électrique

Dans les dispositifs de serrage considérés, à mesure que la force de serrage augmente, le moment de résistance sur l'arbre du moteur augmente et, par conséquent, le courant consommé par celui-ci. Par conséquent, le contrôle de la force dans les dispositifs de serrage peut également être basé sur l'utilisation d'un relais de courant dont la bobine est connectée en série au circuit du courant consommé par le moteur. Le serrage s'arrête dès que le courant atteint une valeur correspondant au réglage du relais de courant et à l'effort de serrage demandé.

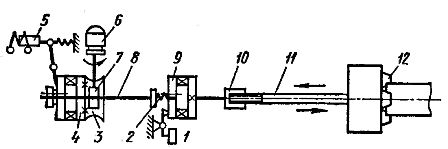

Sur les lignes automatiques, un interrupteur électrique est utilisé, dans lequel le mouvement du moteur électrique à la broche est transmis via une chaîne cinématique avec un embrayage à une dent, de sorte que la broche commence immédiatement à tourner à pleine fréquence. Lorsque le bouton « pince » est enfoncé, le contacteur de la pince est activé et le moteur commence à tourner.

Un relais de surintensité dont la bobine est reliée au circuit principal est déclenché et son contact NF s'ouvre. Cependant, cette ouverture n'a aucun effet sur le circuit, car pendant le processus à court terme de démarrage du moteur électrique, le bouton est enfoncé. Lorsque le démarrage est terminé, le courant du moteur diminue, le relais PT ferme son contact et le contacteur de court-circuit passe à l'auto-alimentation via le contact de fermeture de court-circuit et le contact d'ouverture PT. Lorsque la force de serrage augmente, le courant du moteur augmente et lorsque la force de serrage atteint la valeur requise, le relais PT est excité et arrête le moteur.

Lorsque vous appuyez sur le bouton O ("Spin"), le moteur s'allume pour tourner dans le sens inverse. Dans ce cas, l'embrayage à une dent engage la partie entraînée de la chaîne cinématique avec une pression qui l'emporte, en raison de la cinétique l'énergie des pièces mobiles de l'entraînement électrique, la force de frottement qui a augmenté lors de l'arrêt de la chaîne cinématique. Cependant, les dispositifs de serrage construits selon un tel schéma ne fournissent pas une force de serrage stable, ainsi qu'une régulation de cette force dans les limites nécessaires.

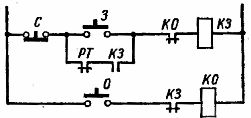

La clé ne présente pas ces inconvénients (Fig. 3). Un moteur asynchrone à cage d'écureuil 1 via un embrayage électromagnétique 2 et une boîte de vitesses 3 fait tourner la barre de torsion 4, qui transmet ensuite le mouvement à la buse de clé 9. La barre de torsion est un ensemble de plaques d'acier. Lorsque le couple transmis augmente, la barre de torsion se tord. Dans ce cas, il y a une rotation des anneaux en acier 5 et 6 du convertisseur de couple primaire à induction, solidement reliés aux extrémités de la barre de torsion 4.Les anneaux 5 et 6 sont munis de dents d'extrémité se faisant face.

Lorsque la barre de torsion est tordue, les dents opposées des anneaux se déplacent les unes par rapport aux autres. Cela entraîne une modification de l'inductance de la bobine 8 du convertisseur de couple intégré au circuit magnétique 7. Avec une certaine modification de l'inductance de la bobine, le convertisseur envoie un signal pour désactiver l'embrayage électromagnétique 2.

Riz. 2. Circuit de commande du dispositif de serrage

Riz. 3. Schéma d'une clé

Les flans sont traités en enlevant les copeaux de différentes sections. Par conséquent, différentes forces apparaissent dans le système AIDS et les éléments de ce système reçoivent différentes déformations élastiques, ce qui entraîne des erreurs de traitement supplémentaires. Les déformations élastiques des éléments du système AIDS peuvent être mesurées et compensées par des mouvements automatiques en sens inverse. Cela conduit à une augmentation de la précision de la production de pièces. La compensation automatique des déformations élastiques des éléments du système AIDS est appelée commande automatique des déplacements élastiques ou commande adaptative non stricte.

La compensation automatique des déplacements élastiques du système AIDS se développe rapidement. En plus d'augmenter la précision du traitement, un tel contrôle permet dans de nombreux cas une augmentation de la productivité du travail (2 à 6 fois) et une efficacité économique élevée. Cela est dû à la capacité de traiter de nombreuses pièces en un seul passage. De plus, la compensation élastique automatique évite la casse de l'outil.

La taille AΔ de la pièce traitée est sommée algébriquement ou vectoriellement de la taille Ау du réglage, de la taille АС du réglage statique et de la taille Аd du réglage dynamique :

La cote Ac est la distance entre les tranchants de l'outil et les bases de la machine, fixée en l'absence de coupe. La taille d'Ada est déterminée en fonction des schémas thérapeutiques sélectionnés et de la gravité du système de lutte contre le SIDA. Pour assurer la cohérence de la taille AΔ d'un lot de pièces, il est possible de compenser l'écart ΔAd de la taille du réglage dynamique en apportant une correction ΔA'c = — ΔAd à la taille Ac du réglage statique. Il est également possible de compenser automatiquement les écarts ΔAd de la taille de réglage dynamique en effectuant la correction ΔA'd = — ΔAd. Dans certains cas, les deux méthodes de contrôle sont utilisées ensemble.

Pour contrôler les mouvements élastiques, des liens élastiques sont utilisés, spécialement intégrés dans des chaînes dimensionnelles, dont la déformation est perçue par des transducteurs électriques spéciaux. Dans les systèmes considérés, les convertisseurs inductifs sont les plus largement utilisés. Plus le transducteur est proche de l'outil de coupe ou de la pièce, plus le système de contrôle automatique sera rapide.

Dans certains cas, il est possible de mesurer non pas des déviations, mais la force qui les provoque, après avoir préalablement déterminé la relation entre ces facteurs à ce moment en mesurant le courant consommé par le moteur. Cependant, retirer le point de contrôle de la zone de coupe réduit la précision et la vitesse du système de contrôle automatique.

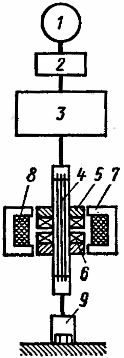

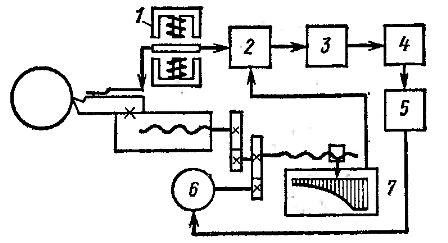

Figue.4. Schéma du contrôle de virage adaptatif

Dans le circuit de contrôle de la taille de l'ajustement statique pendant la rotation (Fig.4), la déformation élastique (écrasement) de la fraise est perçue par le convertisseur 1, dont la tension est transmise au comparateur 2 puis à travers l'amplificateur 3 au comparateur 4, qui reçoit également le signal de commande. Le dispositif 4, par l'intermédiaire de l'amplificateur 5, alimente en tension le moteur d'avance transversale 6, qui déplace l'outil en direction de la pièce.

Dans le même temps, le curseur du potentiomètre 7 se déplace, ce qui commande le mouvement du support de support. La tension du potentiomètre 7 est envoyée au comparateur 2. Lorsque le mouvement compense complètement la déviation de la fraise, la tension à la sortie du comparateur 2 disparaît. Dans ce cas, l'alimentation du moteur 6 est interrompue. En utilisant un potentiomètre de profil ou en déplaçant son curseur au moyen d'une came, il est possible de modifier la relation fonctionnelle entre le relâchement de la fraise et son mouvement.

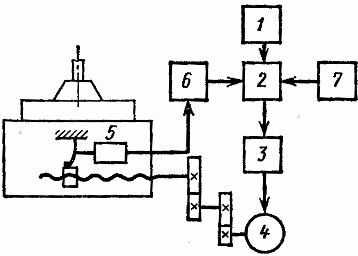

Le schéma de contrôle de la taille du réglage dynamique du couteau vertical est illustré à la Fig. 5. Dans cette machine, le conducteur 1 alimente le comparateur 2 avec une tension qui détermine la quantité d'alimentation. La quantité de contrainte est déterminée par la taille de traitement sélectionnée selon une courbe d'étalonnage reliant la force de coupe et la rigidité du système AIDS à la taille du réglage dynamique. De plus, à travers l'amplificateur 3, cette tension est fournie au moteur électrique 4 de l'alimentation de la table.

Le moteur déplace la table à l'aide d'une vis mère. Dans ce cas, l'écrou de la vis mère, déplacé élastiquement sous l'influence de la composante de la force de cisaillement, plie le ressort plat.La déformation de ce ressort est perçue par le convertisseur 5, dont la tension est transmise à travers l'amplificateur 6 au comparateur 2, changeant l'alimentation pour que la taille de l'ajustement dynamique reste constante. Selon l'importance et le signe de l'écart de tension fourni par l'amplificateur 3 au moteur électrique réglable 4, il y a une variation de l'alimentation dans un sens ou dans l'autre.

Riz. 5. Schéma de contrôle adaptatif pendant le fraisage

L'approche de la pièce à l'outil s'effectue à la vitesse la plus élevée. Pour éviter la rupture de l'outil, la quantité d'alimentation appliquée est définie sous la forme d'une entrée de tension supplémentaire correspondante au comparateur 2 du bloc 7.

Pour conserver la taille du réglage dynamique, vous pouvez également régler la rigidité du système AIDS de sorte que lorsque la force de coupe augmente, la rigidité augmente et diminue à mesure qu'elle diminue. Pour un tel réglage, une connexion spéciale avec une rigidité réglable est introduite dans le système AIDS. Une telle connexion peut être un ressort dont la rigidité peut être ajustée à l'aide d'un moteur électrique spécial de faible puissance.

La taille de configuration dynamique peut également être maintenue en modifiant la géométrie de coupe. Pour cela, pendant la rotation, un entraînement électrique spécial de faible puissance commandé par un transducteur, qui perçoit la déformation de l'élément élastique du système AIDS, fait tourner la fraise autour d'un axe passant par sa pointe perpendiculaire à la surface de la pièce. En faisant tourner automatiquement la fraise, la force de coupe et la taille du réglage dynamique sont stabilisées.

Riz. 6. Pressostat

Une modification de la charge sur les conduites hydrauliques des machines de découpe de métaux s'accompagne d'une modification de la pression d'huile. Un pressostat est utilisé pour surveiller la charge (Fig. 6). Lorsque la pression d'huile augmente dans le tuyau 1, la membrane en caoutchouc résistant à l'huile 2 fléchit. Dans ce cas, le levier 3, en appuyant sur le ressort 4, tourne et appuie sur le micro-interrupteur 5. Le relais est conçu pour fonctionner avec une pression de 50-650 N / cm2.