Résistances pour le démarrage et le contrôle des rhéostats

Selon le but, les résistances sont divisées en groupes suivants :

- des résistances de démarrage pour limiter le courant au moment de connecter un moteur à l'arrêt au réseau et pour maintenir le courant à un certain niveau pendant son accélération ;

- des résistances de freinage pour limiter le courant moteur lors du freinage ;

- résistances de régulation pour réguler le courant ou la tension dans un circuit électrique;

- résistances supplémentaires connectées en série dans le circuit appareils électriques afin de réduire le stress sur elle;

- des résistances de décharge connectées en parallèle avec les enroulements d'électroaimants ou d'autres inductances pour limiter les surtensions de déclenchement ou retarder le déclenchement des relais et contacteurs, ces résistances sont également utilisées pour décharger les dispositifs de stockage capacitifs ;

- des résistances de ballast connectées en série au circuit pour absorber une partie de l'énergie ou en parallèle à la source pour la protéger des surtensions lorsque la charge est éteinte ;

- résistances de charge pour créer une charge artificielle à partir de générateurs et d'autres sources ; ils sont utilisés pour tester des appareils électriques;

- résistances chauffantes pour chauffer l'environnement ou les appareils à basse température;

- des résistances de mise à la terre connectées entre la terre et le point neutre du générateur ou du transformateur pour limiter les courants de court-circuit à la terre et les surtensions éventuelles lors de la mise à la terre ;

- réglage des résistances pour régler une certaine valeur de courant ou de tension dans les récepteurs d'énergie.

Les résistances de démarrage, d'arrêt, de décharge et de terre sont conçues principalement pour un fonctionnement à court terme et doivent avoir un temps de préchauffage aussi long que possible.

Il n'y a pas d'exigences particulières pour la stabilité de ces résistances. Toutes les autres résistances fonctionnent principalement en fonctionnement continu et nécessitent la surface de refroidissement nécessaire. La résistance de ces résistances doit être stable dans les limites spécifiées.

Selon le matériau du fil, on distingue les résistances métalliques, liquides, en carbone et en céramique. V entraînement électrique industriel résistances métalliques les plus courantes. Les résistances en céramique (à résistance non linéaire) sont largement utilisées dans les parafoudres haute tension.

Selon le matériau du fil, on distingue les résistances métalliques, liquides, en carbone et en céramique. V entraînement électrique industriel résistances métalliques les plus courantes. Les résistances en céramique (à résistance non linéaire) sont largement utilisées dans les parafoudres haute tension.

Matériau source de la résistance

Afin de réduire l'encombrement des résistances de démarrage, la résistance spécifique du matériau utilisé pour sa fabrication doit être la plus élevée possible. Température de fonctionnement admissible du matériau, elle doit également être aussi grande que possible pour réduire le poids du matériau et la surface de refroidissement requise.

Pour que la résistance de la résistance dépende le moins possible de la température, coefficient de température de résistance (TCS) doit être aussi petite que possible. Le matériau de la résistance destinée à fonctionner dans l'air ne doit pas se corroder ou doit former un film protecteur opposé.

Il y a peu d'acier résistance électrique… Dans l'air, l'acier s'oxyde intensément et il n'est donc utilisé que dans des rhéostats remplis d'huile de transformateur.Dans ce cas, la température de travail de l'acier est déterminée par l'échauffement de l'huile de transformateur et ne dépasse pas 115°C.

En raison de la valeur TCR élevée, l'acier n'est pas applicable pour les résistances de résistance stables. Le seul avantage de l'acier est son bon marché.

La fonte électrique a une résistivité électrique nettement plus élevée et un TCR significatif que l'acier. La température de travail de la fonte atteint 400 ° C... Les résistances en fonte ont généralement une forme en zigzag. En raison de la fragilité de la fonte, la résistance mécanique requise des éléments de résistance de démarrage est obtenue en augmentant leur section. Par conséquent, les résistances en fonte conviennent au fonctionnement à des courants et des puissances élevés.

En raison d'une résistance insuffisante aux influences mécaniques (vibrations, chocs), les résistances en fonte ne sont utilisées que dans des installations fixes.

Résistance électrique spécifique de la tôle d'acier électrique due à l'ajout de silicium, elle est presque trois fois supérieure à celle de l'acier ordinaire. Les résistances en acier ont une forme en zigzag et sont obtenues à partir de tôle par emboutissage. En raison du grand TCR, la tôle d'acier n'est utilisée que pour les résistances de démarrage, généralement montées dans huile de transformateur.

Pour les résistances à résistance accrue, on peut utiliser du constantan, qui ne se corrode pas à l'air et a une température de fonctionnement maximale de 500 ° C. La résistance élevée permet de créer de petites résistances à base de constantan. Le constantan est largement utilisé sous forme de fil et de ruban.

Pour la production de résistances chauffantes, on utilise principalement du nichrome, qui a une résistance électrique et une température de fonctionnement élevées.

Pour les résistances à haute résistance, le manganin avec une température de fonctionnement ne dépassant pas 60 gr. S

Comment fonctionnent les résistances de démarrage

Les résistances spiralées fil ou ruban sont réalisées par bobinage sur un mandrin cylindrique « tour pour tour ». L'écart requis entre les spires est établi en étirant la spirale et en la fixant aux isolateurs de support sous la forme de rouleaux en porcelaine.

L'inconvénient de cette conception est une faible rigidité, grâce à laquelle le contact des spires adjacentes est possible, ce qui nécessite une réduction de la température de fonctionnement du matériau (100 ° C pour une bobine constantan). Comme la capacité thermique d'une telle résistance n'est déterminée que par la masse du matériau résistif, le temps de chauffage de telles résistances est faible.

Il est recommandé d'utiliser des résistances en forme de spirale pour un fonctionnement à long terme, car la chaleur est dissipée de toute la surface du fil ou de la bande.

Il est recommandé d'utiliser des résistances en forme de spirale pour un fonctionnement à long terme, car la chaleur est dissipée de toute la surface du fil ou de la bande.

Pour augmenter la rigidité de la spirale, le fil peut être enroulé sur un cadre en forme de tube en céramique avec une rainure en spirale sur la surface, empêchant les spires de se refermer sur elles-mêmes. Cette conception vous permet d'augmenter la température de fonctionnement de la résistance de constantan à 500 ° C.Même en fonctionnement à court terme, le cadre fait plus que doubler la constante de chauffage en raison de sa grande masse.

À d <0,3 mm, les rainures à la surface du cadre ne sont pas réalisées et l'isolation entre les spires est créée en raison de la calamine (film d'oxyde) formée lorsque le fil est chauffé. Pour protéger contre les dommages mécaniques, le fil est recouvert d'un émail de verre résistant à la chaleur. Ces résistances à tube sont largement utilisées pour contrôler les moteurs de faible puissance, tels que la décharge, les résistances supplémentaires dans les circuits d'automatisation, etc. La puissance maximale à laquelle leur température ne dépasse pas le maximum autorisé est de 150 W et la constante de chauffage est de 200 - 300 P. En raison de la complexité technologique de la production de grands cadres, ces résistances ne sont pas utilisées à des puissances élevées.

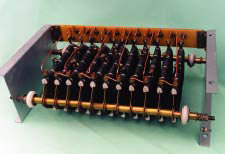

Pour le démarrage de moteurs jusqu'à 10 kW dits champs de fil ou de bande, parfois appelés résistances de boucle. Les isolateurs en porcelaine ou en stéatite sont montés sur une plaque d'acier. Le fil de constantan est enroulé dans des rainures à la surface des isolateurs. Pour les résistances à courant élevé, du ruban adhésif est utilisé.

Le coefficient de transfert de chaleur par rapport à la surface du conducteur n'est que de 10-14 W / (m2- ° C). Par conséquent, les conditions de refroidissement pour une telle résistance sont moins bonnes que pour une hélice libre. En raison de la faible masse des isolants et du faible contact thermique du conducteur avec la plaque métallique, la constante d'échauffement de la résistance de cadre est approximativement la même qu'en l'absence de cadre. La température maximale autorisée est de 300 °C.

La dissipation de puissance atteint 350 watts. Habituellement, plusieurs résistances de ce type sont assemblées en un seul bloc.

Pour les moteurs d'une puissance de trois à plusieurs milliers de kilowatts, des résistances haute température à base d'alliages résistants à la chaleur 0X23Yu5 sont utilisées. Afin de réduire l'encombrement et d'obtenir la rigidité nécessaire, le ruban résistant à la chaleur est enroulé autour de la nervure et placé dans les rainures qui fixent la position des coudes individuels. Cinq résistances de 450 W sont installées dans un bloc, qui peuvent être connectées en parallèle à des courants élevés.

Les résistances thermiques ont un faible TCR et une rigidité mécanique élevée, c'est pourquoi elles sont largement utilisées dans les appareils exposés à de fortes contraintes mécaniques. Ces résistances ont une grande stabilité thermique. Un chauffage à court terme jusqu'à 850 ° C est autorisé avec une température admissible à long terme de 300 ° C.

Les résistances thermiques ont un faible TCR et une rigidité mécanique élevée, c'est pourquoi elles sont largement utilisées dans les appareils exposés à de fortes contraintes mécaniques. Ces résistances ont une grande stabilité thermique. Un chauffage à court terme jusqu'à 850 ° C est autorisé avec une température admissible à long terme de 300 ° C.

Les résistances en fonte sont largement utilisées pour les moteurs d'une puissance de trois à plusieurs milliers de kilowatts.

À la température de fonctionnement maximale de la fonte de 400 ° C, la puissance nominale des résistances est prise sur la base d'une température de 300 ° C. La résistance des résistances en fonte dépend largement de la température, elles ne sont donc utilisées que comme sorties.

Un ensemble de résistances en fonte est assemblé dans des boîtiers standards à l'aide de tiges d'acier isolées en fonte par de la micanite. S'il est nécessaire de réaliser des prises pour une résistance, elles sont réalisées à l'aide de pinces spéciales installées entre des résistances adjacentes connectées en série.

Un ensemble de résistances en fonte est assemblé dans des boîtiers standards à l'aide de tiges d'acier isolées en fonte par de la micanite. S'il est nécessaire de réaliser des prises pour une résistance, elles sont réalisées à l'aide de pinces spéciales installées entre des résistances adjacentes connectées en série.

La puissance totale des résistances installées dans un boîtier ne doit pas dépasser 4,5 kW. Lors de l'installation, les boîtiers de résistances sont montés les uns sur les autres. Dans ce cas, l'air chauffé dans les caissons inférieurs lave les caissons supérieurs, nuisant au refroidissement de ces derniers.

Pour les entraînements électriques critiques, il est recommandé d'assembler le rhéostat à partir de boîtes standard (sans robinets à l'intérieur de la boîte). Si la résistance du boîtier est endommagée, le circuit est rapidement restauré en remplaçant le boîtier défectueux par un nouveau.

Pour les entraînements électriques critiques, il est recommandé d'assembler le rhéostat à partir de boîtes standard (sans robinets à l'intérieur de la boîte). Si la résistance du boîtier est endommagée, le circuit est rapidement restauré en remplaçant le boîtier défectueux par un nouveau.

Étant donné que la température de l'air près de la résistance est élevée, les fils et les barres omnibus doivent être suffisamment résistants à la chaleur ou ne pas être isolés du tout.

Sélection de résistances

La résistance de la résistance de démarrage a été choisie pour que le courant de démarrage soit limité et ne soit pas dangereux pour le moteur (transformateur) et le réseau électrique. D'autre part, la valeur de cette résistance doit assurer le démarrage du moteur pendant le temps requis.

Après avoir calculé la résistance, le calcul et la sélection de la résistance chauffante sont effectués. La température de la résistance dans n'importe quel mode ne doit pas dépasser la température autorisée pour cette conception.