La clé de l'augmentation de la productivité est le développement de systèmes de gestion

L'informatique mobile, les données contextuelles et l'architecture modulaire transformeront l'apparence des systèmes de contrôle et amélioreront la productivité globale de l'usine, contribuant ainsi à réduire le risque de licenciement pour les travailleurs expérimentés.

Les organisations investissent dans des systèmes de gestion en espérant qu'ils fonctionneront comme prévu pendant de nombreuses années. Le rythme des changements dans les systèmes de gestion s'accélère et la prochaine décennie apportera d'énormes changements.

Comprendre ces changements est important pour les organisations qui recherchent les meilleures performances et le meilleur retour sur investissement dans les systèmes de contrôle.

Pendant des décennies, le système de contrôle s'est limité au matériel physique : entrées et sorties câblées, contrôleurs connectés et architectures structurées, y compris les réseaux dédiés et les configurations de serveur.

La réduction des coûts de calcul et des capteurs, le développement des infrastructures réseau et sans fil et l'architecture distribuée (y compris le cloud) ouvrent désormais de nouvelles possibilités pour les systèmes de contrôle.

En outre, les normes émergentes d'inclusion et de fabrication, telles que les interfaces Advanced Physical Layer (APL) et Modular Type Package (MTP), entraîneront des changements importants dans la conception et l'utilisation des systèmes de gestion d'entreprise au cours de la prochaine décennie.)

Même avec l'évolution des temps et de la technologie, l'équation du succès reste la même : choisissez un système de contrôle fiable et facile à utiliser tout en donnant accès à de nouvelles technologies pour améliorer la productivité.

La flexibilité du système de gestion réduit les risques liés au départ à la retraite des travailleurs expérimentés

Au cours de la dernière décennie, l'industrie a vu des professionnels partir à la retraite et a pris des mesures pour atténuer les effets de la perte d'expérience. Ces changements ont entraîné une réduction du nombre de travailleurs en milieu de travail dans un certain nombre d'industries.

Dans le même temps, avec une multitude de nouvelles technologies de numérisation et de capacités de transfert de données à large bande passante, les entreprises collectent plus de données que jamais auparavant, et les organisations souhaitent tirer davantage de valeur de ces données pour les aider à améliorer leurs performances commerciales et à renforcer leur différenciation.

Cela comprend des options de livraison de produits plus flexibles, une qualité optimisée et des volumes de production constants, ainsi qu'une sécurité opérationnelle et une conformité environnementale améliorées.

En réponse, de nombreuses organisations étendront leur architecture de gestion à une infrastructure plus distribuée géographiquement, permettant à de petites équipes centralisées de professionnels de fournir une assistance sur l'ensemble de leur flotte.

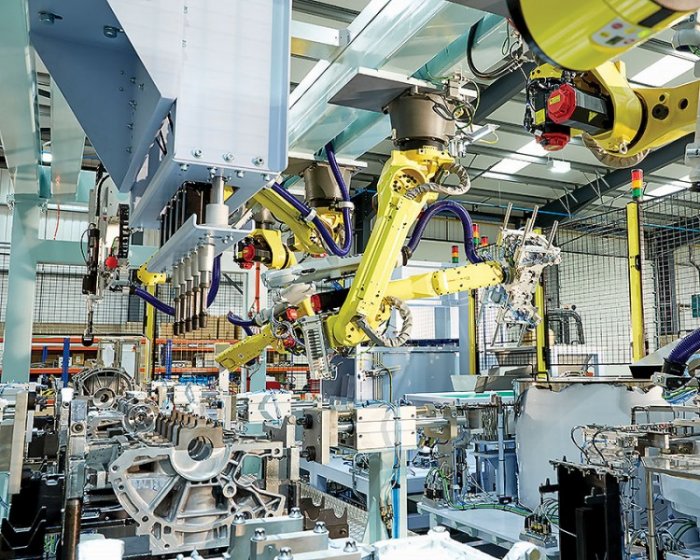

Les données critiques du système de contrôle seront visibles dans toute l'entreprise, permettant aux petites équipes de fournir une assistance pour plusieurs sites géographiquement dispersés. Toutes les images sont reproduites avec l'aimable autorisation d'Emerson

Ces experts internes peuvent être complétés par des experts OEM qui bénéficient d'un accès sécurisé aux aspects pertinents de cette infrastructure.

L'un des éléments de cette architecture distribuée est le cloud, qu'il soit privé, public ou hybride.La migration progressive des contrôles architecturaux non essentiels vers le cloud permet aux organisations de travailler plus efficacement et de prendre de meilleures décisions.

Les utilisateurs du cloud tirent davantage parti de leurs données en tirant parti de l'expertise du monde entier, que ce soit dans leur propre entreprise ou auprès de nombreux fournisseurs de services.

De plus, la centralisation des données dans le cloud offre l'avantage de réduire les coûts du cycle de vie, de réduire les besoins de maintenance et d'éliminer les îlots de données isolés.

Le passage à un contrôle centralisé nécessitera un changement de stratégie du système de gestion, même si le contrôle principal effectif n'est pas transféré du niveau opérationnel.

Les outils sur lesquels s'appuient les experts (configuration du système, surveillance des appareils, gestion des alarmes, historique des données et des événements en temps réel, jumeaux numériques, systèmes de gestion des réparations, etc.) sont des éléments du système de gestion.

Bon nombre de ces outils n'affectent pas la gestion quotidienne, mais sont liés au système de gestion, qui à son tour est lié à un emplacement physique dans l'entreprise. À l'avenir, il sera plus logique d'héberger ces composants dans le cloud.

Les données centralisées et les architectures cloud faciliteront également le déploiement rapide de nouvelles technologies.

La centralisation des données permet aux organisations de mettre en œuvre facilement un accès mobile sécurisé unidirectionnel aux données du système de gestion, permettant au personnel de l'entreprise de les suivre n'importe où

Une intégration facile augmente l'efficacité

La clé du succès est de trouver des plates-formes qui permettent l'introduction de nouvelles technologies avec des coûts d'intégration et techniques minimaux. Le plus avancé contrôleurs peuvent fonctionner en tant que contrôleurs autonomes et avoir la capacité de s'intégrer dans un système de gestion plus large, permettant aux organisations de développer des capacités d'architecture et de gestion en relation avec les processus et les produits.

Les grandes entreprises industrielles réduisent également le besoin de fabrication modulaire grâce aux nouvelles technologies plug-and-play.

La technologie MTP, développée par NAMUR (Association des utilisateurs de technologies d'automatisation dans les processus de fabrication), utilise les technologies existantes pour créer des interfaces pour l'intégration formulée de différents systèmes et simplifie la conception de systèmes modulaires.

MTP normalise l'interaction entre les modules de production et le système de contrôle, permettant aux entreprises de combiner des composants.

Le système de contrôle continuera à jouer un rôle essentiel dans la gestion et l'optimisation de ces systèmes modulaires divers mais plus intégrés.L'utilisation de ces normes d'intégration est un élément clé pour obtenir le meilleur résultat possible.

Les commandes avancées et les jumeaux numériques améliorent l'efficacité du travail

Les systèmes de contrôle comprennent désormais de nombreux autres outils d'analyse et d'aide à la décision pour aider les opérateurs à prendre des décisions plus éclairées sur un éventail plus large.

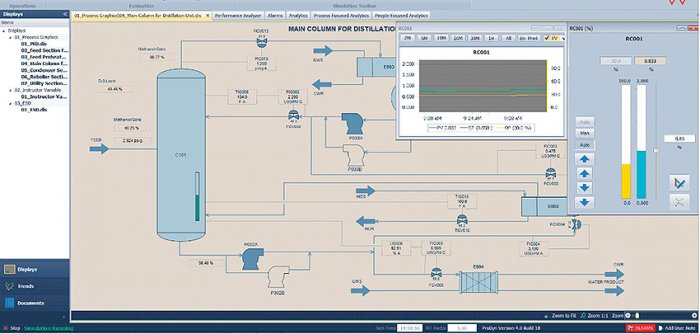

Au lieu de prendre des décisions, de les prendre et d'espérer que ce sont les bons choix, les opérateurs utiliseront la simulation pour valider les décisions clés dans un environnement autonome.

Par exemple, un opérateur dans une usine peut remarquer qu'une variable de procédé a une mauvaise tendance. L'opérateur utilise le jumeau numérique pour tester la nouvelle routine, puis découvre qu'elle est trop proche de la limite de rupture.

Pour éviter ce scénario, il utilisera jumeaux numériquespour essayer d'autres alternatives et trouver un moyen de négocier en toute sécurité les paramètres du processus.

L'opérateur aide à prendre la bonne décision sans rien tester sur des processus et des appareils réels.Le jumeau numérique sera disponible sur le lieu de travail et dans le cloud et deviendra un élément standard de la plupart des projets.

L'intelligence artificielle (IA) pourrait-elle être la prochaine étape dans le développement des systèmes de contrôle ?

Les systèmes de contrôle n'ont cessé d'évoluer au fil des décennies. Les technologies d'intelligence artificielle (IA) contribuent au développement de la prochaine génération de certains systèmes de contrôle.

Régulateur proportionnel intégral-dérivé (PID) peut être interprété comme une séparation des capacités : l'élément proportionnel affiche le signal, l'élément intégral se rapproche du point de consigne et l'élément différentiel peut minimiser le dépassement.

Alors qu'un écosystème de gestion peut être un réseau complexe de technologies interconnectées, il peut également être simplifié en le considérant comme une branche en constante évolution d'un arbre généalogique. Chaque technologie de système de contrôle offre ses propres caractéristiques uniques qui n'étaient pas disponibles avec les technologies précédentes.

Par exemple, l'anticipation améliore le contrôle PID en prédisant la sortie du contrôleur, puis en utilisant les prédictions pour isoler les erreurs dues à la distorsion du processus à partir du bruit du signal.

Le contrôle prédictif du modèle (MPC) ajoute des capacités supplémentaires à cela en décomposant les prédictions des futurs résultats des interventions de contrôle et en contrôlant plusieurs entrées et sorties corrélées.

La dernière avancée en matière de stratégies de contrôle est l'introduction de technologies d'intelligence artificielle qui font passer les systèmes de contrôle industriels au niveau supérieur.

La technologie de l'intelligence artificielle peut être étendue pour résoudre tout problème complexe modélisable, par exemple pour gérer les arrêts de production intermittents dans les usines alimentant le secteur pétrolier et gazier, et pour optimiser et gérer les opérations des raffineries et des usines chimiques.

Pour tirer le meilleur parti de ces nouvelles solutions, les organisations ont besoin de plates-formes d'automatisation non standard et faciles à utiliser pour les aider à évoluer avec les conditions changeantes du marché et de l'industrie.