Qu'est-ce que l'automatisation partielle, complexe et complète

Le progrès technologique se caractérise par une expansion continue de l'automatisation de la production - de l'automatisation partielle, c'est-à-dire l'exécution automatique de productions individuelles, d'opérations, à l'automatisation complexe, du complexe - à l'automatisation complète avec une transition toujours croissante vers des ateliers et des usines automatiques, offrant la plus haute efficacité technique et économique. …

Automatisation partielle

Une condition préalable à l'automatisation de la production est la mécanisation de toutes les opérations de base et auxiliaires du processus technologique. L'automatisation partielle est une caractéristique distinctive de toute production.

Le transfert des fonctions humaines à la machine à déplacer les outils a supprimé les limitations imposées par les capacités physiques humaines au développement de la production et a provoqué une forte augmentation de son niveau et de son échelle, connue sous le nom de révolution industrielle de la fin du XVIIIe et du début du XIXe siècle.

Depuis la création des premières machines automatiques, l'automatisation de la production s'est développée de manière continue et qualitative.Remplacement de la machine à vapeur encombrante par une machine facile à utiliser et de petite taille moteurs électriques a fondamentalement changé les principes de fonctionnement et de conception des machines de travail et a changé les principes de gestion.

L'entraînement individuel des organes de travail séparés des machines et l'introduction de connexions électriques entre eux ont grandement simplifié la cinématique des machines, les ont rendues moins encombrantes et plus fiables.

Par rapport aux connexions mécaniques, plus souples et plus pratiques en fonctionnement, les connexions électriques ont permis de créer une commande programmée combinée électrique et mécanique, qui a assuré l'exécution automatique d'opérations infiniment plus complexes que les machines automatiques avec un dispositif de programmation mécanique (Avantages des systèmes d'automatisation électrique).

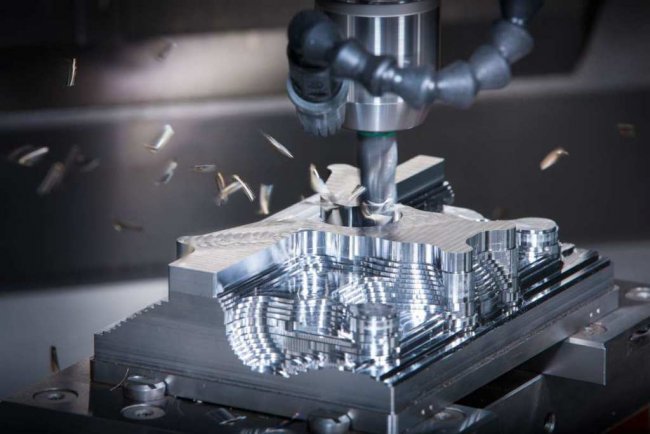

Avec les connexions électriques, non seulement la séquence nécessaire de mouvement des organes de travail est facilement obtenue, mais cette séquence est facilement modifiée pour restaurer la machine de travail pour traiter un nouveau produit. Par exemple, une machine automatique moderne commandée par ordinateur (cf. Machine cnc) peut manipuler des pièces de n'importe quelle forme. Pour restaurer une telle machine, il suffit de changer de programme.

La commande électrique programmée peut non seulement effectuer le cycle nécessaire de mouvement des organes de travail sans intervention humaine, mais également assurer le démarrage automatique d'un tel cycle lorsque certaines conditions sont remplies, par exemple lorsque la machine est libérée d'un produit déjà traité, il est une nouvelle portion de matière et ses espaces propres, situés par rapport aux organes de travail...

Pour effectuer automatiquement une telle opération, la machine doit être équipée d'éléments sensibles - des capteurs qui surveillent le respect des conditions individuelles. De plus, le système de contrôle lui-même doit être en mesure de vérifier l'ensemble du respect de ces conditions, c'est-à-dire de résoudre un problème logique (voir :Une opération logique).

Les régulateurs automatiques se sont répandus, ce qui, remplissant leurs fonctions beaucoup plus rapidement et avec plus de précision qu'une personne ne le peut, a permis d'améliorer considérablement les indicateurs techniques et économiques de nombreuses industries et processus.Ils servent à maintenir une tension constante du générateur, des révolutions du moteur, pression et température de vapeur dans les chaudières, épaisseur de bande dans les laminoirs, température dans les fours électriques, etc.

Il n'y a pas de production où les contrôleurs automatiques - dispositifs de contrôle des systèmes de contrôle automatique - ne sont pas utilisés. Dans certains cas, ces systèmes ont permis de créer de nouveaux processus et unités qui ne pouvaient pas être mis en œuvre manuellement (par exemple centrales nucléaires).

Automatisation complexe

Le plus grand effet de l'utilisation de systèmes de contrôle automatique est obtenu avec une couverture complète de l'automatisation de toutes les machines et unités technologiques d'un atelier ou d'une section.

L'automatisation intégrée est une étape de l'automatisation de la production dans laquelle l'ensemble des opérations de traitement des matériaux, y compris leur transport, est effectué via un système de machines et de technologies automatiques, des unités selon des programmes et des modes prédéterminés, à l'aide de divers dispositifs automatiques unis par un commun Système de gestion.

Avec une automatisation complexe, les fonctions humaines dans le contrôle du processus technologique sont réduites à surveiller le déroulement du processus, à analyser ses indicateurs et à choisir les modes de fonctionnement de l'équipement comme un ensemble de tâches pour les régulateurs automatiques et les dispositifs logiciels dans lesquels les meilleurs indicateurs sont atteints dans ces conditions.

L'automatisation la plus facilement intégrée est réalisée dans la production continue, les processus, dont les sections séparées sont connectées de force via un seul flux de matériaux.

Un exemple d'automatisation de processus complexe est une ligne automatique, dans laquelle chaque machine automatique, à l'aide d'un dispositif logiciel, effectue une séquence prédéterminée de mouvements de ses organes de travail pour effectuer une phase donnée de traitement du matériau, et l'ensemble des machines linéaires connectées en actionnant automatiquement les dispositifs de transport - une séquence générale de phases de traitement jusqu'à la réception du produit fini.

Les entreprises entièrement automatisées sont toutes Centrale électrique (Centrale nucléaire, centrale thermique, centrale hydroélectrique). La gestion des principaux équipements électriques et mécaniques de ces stations est effectuée automatiquement et le contrôle de son fonctionnement est généralement concentré en un point, à partir duquel le répartiteur de quarts définit les modes nécessaires.

La gestion opérationnelle doit être centralisée et concentrée entre les mains d'une seule personne. La nécessité d'une telle centralisation est due au fait que pour prendre une décision sur le choix des modes d'unités technologiques individuelles, une image complète de l'ensemble de la production, du processus, c'est-à-dire du traitement de toutes les informations provenant de toutes les sections de le processus, est nécessaire.

Par conséquent, parmi les systèmes de contrôle, les appareils occupent une place de choix, dont la tâche est d'organiser la communication entre l'homme et les machines, de faciliter le contrôle des processus par une personne, de soulager son système nerveux, de libérer le cerveau du stress et de la routine travail.

De plus, une personne ne peut souvent pas traiter un grand flux d'informations sur l'avancement des processus sans l'aide d'appareils supplémentaires.

Par exemple, dans les conditions de gestion centralisée des systèmes électriques ramifiés, les fonctions du répartiteur du point de contrôle central deviennent de plus en plus complexes et la prise de décision, en règle générale, s'effectue dans des conditions de manque de temps aigu. Tout cela nécessite la collecte rapide d'informations diverses à montrer à une personne sous la forme d'un résultat facilement perceptible, nécessaire à la prise de décision.

Avec un contrôle centralisé, toutes les informations sur l'état de la production et du processus sont centralisées avec les répartiteurs ou les opérateurs.

Pour transmettre des informations à une personne, il existe de nombreux dispositifs d'indication et d'enregistrement situés sur les panneaux du centre de contrôle devant l'opérateur ou le répartiteur. En plus des appareils, la salle de contrôle dispose d'appareils techniques qui vous permettent de surveiller divers domaines critiques de la production.

La photo montre la salle de contrôle. Il s'agit du ou des panneaux verticaux sur lesquels ils sont situés schémas mnémoniques industries contrôlées, processus, instruments de mesure et divers indicateurs d'alarme et panneaux d'automatismes, parfois aussi touches et boutons de télécommande.

Étant donné que dans les entreprises et les industries ayant un grand territoire, l'échange d'informations entre les objets de contrôle et de gestion et le centre de répartition est effectué à l'aide de moyens techniques de télémécanique, des dispositifs de reproduction de ces systèmes sont placés sur le panneau de répartition.

Une personne contrôlant un processus sur la base de sa connaissance de ses propriétés et de ses caractéristiques utilise une vaste prévoyance et est donc en mesure d'améliorer considérablement le contrôle du processus. Dans le cadre étroit de ce processus, la connaissance est un modèle du processus dans le cerveau humain.

Avant de choisir l'une ou l'autre action de contrôle, une personne, utilisant ce "modèle", vérifie de manière spéculative quels seront les résultats des actions sur les paramètres de sortie du processus.

Ce n'est qu'après avoir été convaincu que cette influence forcera le processus à changer dans la direction souhaitée ou à garder son cours inchangé, que l'on transfère cette influence au processus réel, en comparant constamment son cours avec les résultats spéculatifs obtenus et en affinant le modèle.

Semblable à la façon dont un humain le fait, un système de contrôle prédictif automatique peut fonctionner. Un tel système devrait avoir un modèle de processus, des dispositifs qui fournissent un réglage automatique des paramètres du modèle pour correspondre au processus réel, et un dispositif qui recherche automatiquement dans le modèle les actions de contrôle qui offrent les meilleures performances de processus. Les influences détectées doivent être automatiquement transférées au processus réel.

Un exemple de système de contrôle automatique complexe est un four continu pour chauffer le matériau, équipé de régulateurs de température dans l'espace de travail et de régulateurs du débit de combustible et d'air fourni aux brûleurs du four.

Le chauffage du matériau quittant le four est déterminé par la température de son espace de travail, la vitesse de déplacement du matériau et un certain nombre d'autres facteurs. À son tour, la température de l'espace de travail est déterminée par la quantité de consommation de carburant et le rapport carburant - consommation d'air, et dépend également de la vitesse de déplacement du matériau chauffé.

Le problème de maintien de la température du matériau dans cet exemple ne peut pas être résolu en installant des contrôleurs de température et de débit séparés et non liés.

Il est nécessaire que la référence au contrôleur de température dans le four augmente automatiquement à mesure que la vitesse de déplacement du matériau dans le four augmente, et que la référence au contrôleur de débit d'air augmente à mesure que la consommation de carburant augmente.

Des tâches difficiles se posent également dans la création de systèmes de contrôle de processus à conversions d'énergie multiples. Un exemple de fusion de hauts fourneaux. Ici, la loi de commande établit un ensemble de valeurs requises de paramètres de processus individuels (température, pression, débit, etc.), dont chacun est affecté par de nombreuses perturbations causées par des facteurs externes et internes à ce processus.

Le succès de l'automatisation intégrée des zones de production existantes est déterminé presque entièrement par la conformité de l'équipement et de la technologie existants aux exigences du contrôle automatique.

L'équipement de la plupart des entreprises en exploitation est conçu pour un contrôle manuel.Par conséquent, une automatisation complexe, en règle générale, doit s'accompagner d'une modernisation ou d'un remplacement complet des équipements, d'un changement de technologie et d'organisation de la production, dans lesquels les possibilités de contrôle automatique en termes de vitesse et de précision seraient pleinement utilisées.

L'automatisation complète de toute zone de production doit être précédée d'une analyse technique et économique approfondie de l'ensemble des mesures visant à déterminer l'efficacité économique. L'automatisation complète vous permet de centraliser la gestion de la production et des processus, de réduire le personnel, d'augmenter la productivité des équipements, d'améliorer la qualité des produits et de réduire les coûts.

Pour les processus complexes, la centralisation de la gestion nécessite l'utilisation de systèmes de gestion automatiques qui permettent de collecter des informations sur l'avancement d'un processus contrôlé et de les transmettre à une personne sous une forme qui lui convient.

L'automatisation intégrée est une étape vers l'automatisation complète, se terminant par la création d'ateliers et d'usines automatiques.

Automatisation complète

L'automatisation complète est une étape de l'automatisation de la production dans laquelle un système de machines automatiques exécute, sans participation humaine directe, l'ensemble des opérations d'une production, d'un processus donné, y compris la sélection et la mise en place des modes de travail qui offrent les meilleures performances dans des conditions données. .

Les devoirs d'une personne se réduisent à surveiller le bon fonctionnement du système de gestion et de ses unités individuelles, ainsi qu'à introduire dans ce système des tâches et des critères auxquels le processus doit satisfaire.

Pour les processus simples fonctionnant dans des conditions constantes, une fois sélectionnés et ajustés, le mode optimal peut être maintenu pendant une longue période, et le concept d'automatisation complète coïncide avec le concept d'automatisation complexe.

Pour la plupart des processus soumis à des perturbations externes, la principale différence entre l'automatisation complète et l'automatisation complexe est le transfert de la fonction de sélection et de coordination des modes de fonctionnement des machines et unités individuelles (y compris dans les situations d'urgence) d'une personne à un système de contrôle automatique.

La base de la transition vers l'automatisation complète est la recherche et l'établissement automatiques de modes de fonctionnement optimaux des équipements et l'automatisation de la gestion opérationnelle, c'est-à-dire la coordination des modes de machines et d'unités individuelles.

Pour résoudre ces problèmes, les technologies informatiques sont largement utilisées, notamment les machines de contrôle (contrôleurs, ordinateurs industriels), analysant le déroulement de la production, le processus, synthétisant les lois de commande et déterminant les critères d'optimalité. L'analyse automatique du flux technologique et la synthèse des lois de commande prédéterminent l'auto-adaptabilité des systèmes pour une automatisation complète.

Les systèmes d'automatisation complète ont un principe de construction hiérarchique :

- Au 1er étage, il existe des logiciels et des systèmes de contrôle logique, ainsi que des systèmes de contrôle automatiques ;

- sur la 2ème étape — systèmes d'optimisation automatique des machines individuelles et des agrégats ;

- sur la 3ème étape — systèmes automatiques pour la gestion opérationnelle.

La hiérarchie de contrôle à trois niveaux définit la structure fonctionnelle des systèmes d'automatisation complets.La résolution matérielle de ce système peut être différente, le système peut être construit comme indiqué ci-dessus, mais il peut être construit sans une séparation claire des fonctions exécutées par les appareils individuels.

La complexité croissante des tâches de contrôle conduit à une augmentation du nombre et de la complexité des équipements et, par conséquent, à une augmentation de la probabilité de perturber le fonctionnement normal du système.

L'intensification continue des processus et l'augmentation de leur échelle et la menace croissante d'accidents qui en résulte rendent le problème de la fiabilité encore plus important dans l'automatisation de la production. Par conséquent, de plus en plus d'éléments et de procédés fiables pour leur connexion sont en cours de développement, ainsi que des procédés pour construire des systèmes fiables à partir d'éléments insuffisamment fiables sont recherchés.

Le système d'automatisation complet est un système de contrôle automatique complexe et ramifié, qui nécessite sa grande fiabilité, fournie à la fois par la fiabilité des éléments individuels et la fiabilité de la structure.

La tâche de l'automatisation complète est la création d'ateliers et d'entreprises automatiques (usines automatiques). Le grand effet économique de l'automatisation complète est obtenu en améliorant l'utilisation des équipements, en assurant le rythme du processus avec une productivité et une qualité de produit optimales dans les conditions données.

Regarder: Automatisation des processus technologiques, Robots industriels dans la production moderne, Automatisation des systèmes de gestion de l'alimentation

Le développement de la technologie de contrôle automatique est impossible sans progrès dans l'équipement et en particulier dans les éléments à partir desquels les dispositifs de contrôle sont construits.Le problème le plus important dans le développement d'équipements et de systèmes de contrôle automatique est d'augmenter leur fiabilité.