Robots industriels dans la production moderne — types et appareils

Les robots industriels sont largement utilisés aujourd'hui dans la production humaine. Ils constituent l'un des moyens les plus efficaces de mécanisation et d'automatisation des opérations de transport et de fret, ainsi que de nombreux processus technologiques.

L'effet positif de l'introduction des robots industriels est généralement constaté simultanément de plusieurs côtés : la productivité du travail augmente, la qualité du produit final s'améliore, les coûts de production diminuent, les conditions de travail d'une personne s'améliorent et, enfin, la transition d'une entreprise du la libération d'un type de produit dans un autre est grandement facilitée.

Cependant, afin d'obtenir un effet positif aussi étendu et multiforme de l'introduction de robots industriels sur une production manuelle déjà opérationnelle, il est nécessaire de calculer à l'avance les coûts prévus pour le processus de mise en œuvre lui-même, pour le prix du robot, et également pour peser si la complexité de votre processus de production et technologique est généralement adéquate pour le plan de modernisation pour aider à installer des robots industriels.

En fait, parfois, la production est initialement tellement simplifiée que l'installation de robots est tout simplement peu pratique et même nuisible. De plus, du personnel qualifié sera nécessaire pour la configuration, la maintenance, la programmation des robots et dans le processus de travail - appareils auxiliaires, etc. Il est important d'en tenir compte à l'avance.

D'une manière ou d'une autre, les solutions robotiques sans pilote dans la production deviennent de plus en plus pertinentes aujourd'hui, ne serait-ce que parce que l'impact nocif sur la santé humaine est minimisé. Ajoutons ici la compréhension que le cycle complet de traitement et d'installation se fait plus rapidement, sans pauses pour les pauses fumées et sans erreurs inhérentes à toute production où une personne vivante agit à la place d'un robot. Le facteur humain, après la mise en place des robots et le démarrage du processus technologique, est pratiquement exclu.

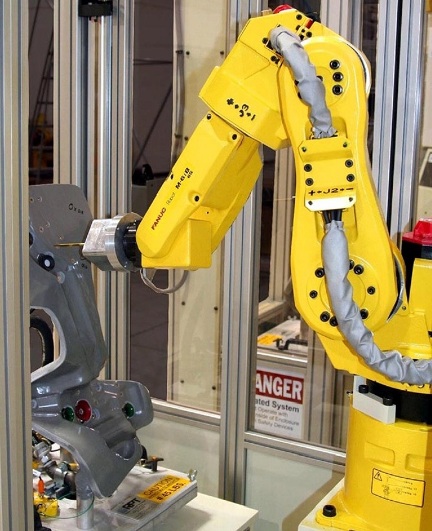

Aujourd'hui, le travail manuel est dans la plupart des cas remplacé par le travail d'un robot manipulateur : préhension de l'outil, fixation de l'outil, maintien de la pièce, introduction dans la zone de travail. Les limitations ne sont imposées que par : la capacité de charge, la zone de travail limitée, les mouvements préprogrammés.

Le robot industriel est capable de fournir :

-

productivité élevée grâce à un positionnement rapide et précis ; une meilleure efficacité, puisqu'il n'est pas nécessaire de verser des salaires aux personnes qu'il remplace, un seul opérateur suffit ;

-

haute qualité - précision de l'ordre de 0,05 mm, faible probabilité de mariage;

-

sécurité pour la santé humaine, par exemple, du fait que lors de la peinture, le contact humain avec les peintures et vernis est désormais exclu;

-

Enfin, la zone de travail du robot est strictement limitée et nécessite un entretien minimal, même si l'environnement de travail est chimiquement agressif, le matériau du robot résistera à cet impact.

Historiquement, le premier robot industriel breveté a été lancé en 1961 par Unimation Inc pour l'usine General Motors du New Jersey. La séquence d'actions du robot est enregistrée sous forme de code sur un tambour magnétique et exécutée en coordonnées généralisées. Pour effectuer des actions, le robot utilise des amplificateurs hydrauliques. Cette technologie a ensuite été transférée au japonais Kawasaki Heavy Industries et à l'anglais Guest, Keen and Nettlefolds.Ainsi, la production de robots par Unimation Inc s'est quelque peu développée.

En 1970, l'Université de Stanford avait développé le premier robot qui ressemblait aux capacités d'un bras humain avec 6 degrés de liberté, qui était contrôlé par un ordinateur et avait des entraînements électriques. En parallèle, la société japonaise Nachi le développe. L'allemand KUKA Robotics ferait la démonstration du robot à six axes Famulus en 1973, et le suisse ABB Robotics commencerait maintenant à vendre le robot ASEA, également à six axes et à entraînement électromécanique.

En 1974, la société japonaise Fanuc établit sa propre production. En 1977, le premier robot Yaskawa est produit.Avec le développement de la technologie informatique, les robots sont de plus en plus introduits dans l'industrie automobile : au début des années 1980, General Motors a investi quarante milliards de dollars dans la formation de son propre système d'automatisation d'usine.

En 1984, la société nationale Avtovaz acquiert une licence de KUKA Robotics et commence à produire des robots pour ses propres lignes de production. Près de 70% de tous les robots du monde, d'ici 1995, seront au Japon, son marché intérieur. Ainsi, les robots industriels s'imposeront enfin dans l'industrie automobile.

Comment la fabrication automobile se passe-t-elle de soudure ? Certainement pas. Il s'avère donc que toutes les industries automobiles du monde sont équipées de centaines de complexes de soudage robotisé. Un robot industriel sur cinq est impliqué dans le soudage. La demande suivante est un chargeur robotisé, mais le soudage à l'arc sous argon et le soudage par points viennent en premier.

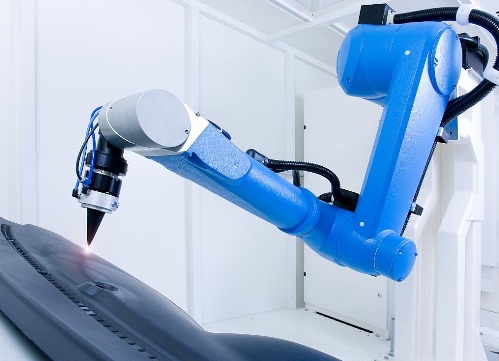

Aucune soudure manuelle ne peut égaler la qualité du joint et le degré de contrôle du processus avec un robot spécialisé. Qu'en est-il du soudage au laser, où à une distance allant jusqu'à 2 mètres au moyen d'un laser focalisé, le processus technologique est effectué avec une précision de 0,2 mm - il est tout simplement irremplaçable dans la construction aéronautique et la médecine. Ajoutez à cela l'intégration avec les systèmes numériques CAD / CAM.

Le robot de soudage comporte trois unités de fonctionnement principales : un corps de travail, un ordinateur qui contrôle le corps de travail et une mémoire. Le corps de travail est équipé d'une poignée en forme de main. Le corps a une liberté de mouvement le long de trois axes (X, Y, Z) et la pince elle-même peut tourner autour de ces axes. Le robot lui-même peut se déplacer le long des guides.

Aucune installation de production moderne ne peut se passer de déchargement et de chargement, quels que soient la taille et le poids des produits. Le robot installera indépendamment la pièce dans la machine, puis la déchargera et la placera. Un robot peut interagir avec plusieurs machines simultanément. Bien sûr, on ne peut s'empêcher de mentionner dans ce contexte le chargement des bagages à l'aéroport.

Les robots permettent déjà de réduire au minimum les frais de personnel. Il ne s'agit pas seulement de fonctions simples comme le poinçonnage ou le fonctionnement du four. Les robots sont capables de soulever plus de poids dans des conditions beaucoup plus difficiles, sans se fatiguer et en passant beaucoup moins de temps qu'une personne vivante.

Dans les fonderies et les forgerons, par exemple, les conditions sont traditionnellement très difficiles pour les gens. Ce type de production occupe la troisième place après le déchargement et le chargement en termes de robotisation. Ce n'est pas un hasard si presque toutes les fonderies européennes sont désormais équipées de systèmes automatisés avec des robots industriels. Le coût de mise en œuvre d'un robot coûte à l'entreprise des centaines de milliers de dollars, mais un complexe très flexible apparaît à sa disposition, ce qui est plus que compensé.

Laser robotisé et coupage au plasma améliorer les lignes traditionnelles avec des torches à plasma. Découpe tridimensionnelle et découpe d'angles et de poutres en I, préparation pour un traitement ultérieur, soudage, perçage. Dans l'industrie automobile, cette technologie est tout simplement irremplaçable, car les bords des produits doivent être coupés avec précision et rapidité après l'emboutissage et le façonnage.

Un tel robot peut combiner à la fois le soudage et le découpage.La productivité est augmentée par l'introduction de la découpe au jet d'eau, qui élimine l'exposition inutile à la chaleur sur le matériau.Ainsi, en deux minutes et demie, tous les petits trous dans le métal des coupés Renault Espace sont découpés dans l'usine robotisée de Renault en France.

Dans la fabrication de meubles, d'automobiles et d'autres produits, le cintrage de tube robotisé impliquant une tête de travail est utile lorsque le tube est positionné par un robot et plié très rapidement. Un tel tuyau peut maintenant être équipé de divers éléments qui ne gêneront pas le processus de pliage des mandrins par le robot.

Bordure, perçage et fraisage - quoi de plus facile pour un robot, qu'il s'agisse de métal, de bois ou de plastique. Des manipulateurs précis et durables gèrent ces tâches avec brio. La zone de travail n'est pas limitée, il suffit d'installer un axe étendu ou plusieurs axes contrôlés, ce qui donnera une excellente flexibilité et une grande vitesse. On ne peut pas faire ça.

Les fréquences de rotation de l'outil de fraisage atteignent des dizaines de milliers de tours par minute et le meulage des coutures est complètement transformé en une série de mouvements répétitifs simples. Mais dans le passé, le ponçage et le traitement de surface abrasif étaient considérés comme quelque chose de sale et lourd, et aussi très nocif. La pâte est maintenant alimentée automatiquement pendant le traitement de la roue de feutre après avoir passé la bande abrasive. Rapide et sûr pour l'opérateur.

Les perspectives de la robotique industrielle sont énormes, car les robots peuvent fondamentalement être introduits dans presque tous les processus de production et en quantités illimitées.La qualité du travail automatique est parfois si élevée qu'elle est tout simplement inaccessible pour les mains humaines. Il existe des industries entières où les erreurs et les imprécisions sont inacceptables : fabrication d'avions, équipements médicaux de précision, armes d'ultra-précision, etc. Sans parler de l'augmentation de la compétitivité des entreprises individuelles et de l'effet positif sur leur économie.