Automatisation des processus technologiques

L'automatisation des processus de production est la principale direction dans laquelle la fabrication évolue actuellement dans le monde. Tout ce qui était auparavant effectué par l'homme lui-même, ses fonctions, non seulement physiques, mais aussi intellectuelles, passent progressivement à la technologie, qui elle-même effectue des cycles technologiques et en exerce le contrôle. C'est le courant dominant de la technologie moderne maintenant. Le rôle d'un humain dans de nombreuses industries est désormais réduit à un simple contrôleur plutôt qu'à un contrôleur automatique.

L'automatisation des processus de production est la principale direction dans laquelle la fabrication évolue actuellement dans le monde. Tout ce qui était auparavant effectué par l'homme lui-même, ses fonctions, non seulement physiques, mais aussi intellectuelles, passent progressivement à la technologie, qui elle-même effectue des cycles technologiques et en exerce le contrôle. C'est le courant dominant de la technologie moderne maintenant. Le rôle d'un humain dans de nombreuses industries est désormais réduit à un simple contrôleur plutôt qu'à un contrôleur automatique.

Dans le cas général, le terme "contrôle de processus" s'entend comme un ensemble d'opérations nécessaires pour démarrer, arrêter le processus, ainsi que pour maintenir ou modifier dans le sens requis les grandeurs physiques (indicateurs de processus). Les machines individuelles, les nœuds, les appareils, les appareils, les complexes de machines et d'appareils qui doivent être contrôlés, qui exécutent des processus technologiques, sont appelés objets de contrôle ou objets contrôlés dans l'automatisation. Les objets gérés ont des objectifs très divers.

Automatisation des processus technologiques - remplacement du travail physique d'une personne consacrée à la gestion des mécanismes et des machines par le fonctionnement de dispositifs spéciaux assurant ce contrôle (régulation de divers paramètres, obtention d'une certaine productivité et qualité du produit sans intervention humaine) .

L'automatisation des processus de production permet d'augmenter plusieurs fois la productivité du travail, d'améliorer sa sécurité, son respect de l'environnement, d'améliorer la qualité des produits et d'utiliser plus efficacement les ressources de production, y compris le potentiel humain.

L'automatisation des processus technologiques et de la production ne signifie pas que ces processus sont possibles sans travail humain. Le travail humain reste aujourd'hui la base de la production, seuls sa nature et son contenu changent. Les fonctions de conception d'appareils automatiques, leur réglage périodique, le développement et l'introduction de programmes incombent à une personne, ce qui nécessite des spécialistes hautement qualifiés et, en général, le travail des personnes devient plus compliqué.

Chaque processus technologique est créé et mis en œuvre dans un but précis. Production du produit final ou pour obtenir un résultat intermédiaire. Ainsi le but de la production automatisée peut être de trier, transporter, emballer le produit. L'automatisation de la production peut être complète, complexe et partielle.

L'automatisation partielle se produit lorsqu'une opération ou un cycle de production séparé est effectué en mode automatique. Dans ce cas, la participation limitée d'une personne est autorisée.Le plus souvent, une automatisation partielle a lieu lorsque le processus se déroule trop rapidement pour que la personne elle-même y participe pleinement, tandis que des dispositifs mécaniques assez primitifs entraînés par des équipements électriques en font un excellent travail.

L'automatisation partielle, en règle générale, est utilisée sur des équipements déjà fonctionnels, c'est un complément. Cependant, il montre la plus grande efficacité lorsqu'il est inclus dans le système d'automatisation global dès le début - il est immédiatement développé, fabriqué et installé en tant que partie intégrante.

L'automatisation complexe doit couvrir une grande zone de production séparée, il peut s'agir d'un atelier séparé, d'une centrale électrique. Dans ce cas, toute la production fonctionne sur le mode d'un seul complexe automatisé interconnecté. L'automatisation complète des processus de production n'est pas toujours recommandée. Son domaine d'application est la production moderne très développée qui utilise des équipements extrêmement fiables.

La panne d'une des machines ou unités arrête immédiatement tout le cycle de production. Une telle production doit avoir une autorégulation et une auto-organisation, qui est réalisée selon un programme préalablement créé. Dans le même temps, une personne participe au processus de production uniquement en tant que contrôleur permanent, surveille l'état de l'ensemble du système et de ses composants individuels, intervient dans le démarrage et le démarrage de la production et en cas de situations d'urgence, ou avec la menace d'un tel événement.

Le plus haut niveau d'automatisation des processus de production - automatisation complète... Dans celui-ci, le système lui-même exerce non seulement le processus de production, mais également un contrôle total sur celui-ci, qui est effectué par des systèmes de contrôle automatique.L'automatisation complète a du sens dans une production rentable et durable avec des processus technologiques établis avec un mode de fonctionnement constant.

Tous les écarts possibles par rapport à la norme doivent être prévus à l'avance et des systèmes de protection contre eux doivent être développés. De plus, une automatisation complète est nécessaire pour les travaux qui peuvent mettre en danger la vie humaine, la santé ou qui sont effectués dans des endroits qui lui sont inaccessibles - sous l'eau, dans un environnement agressif, dans l'espace.

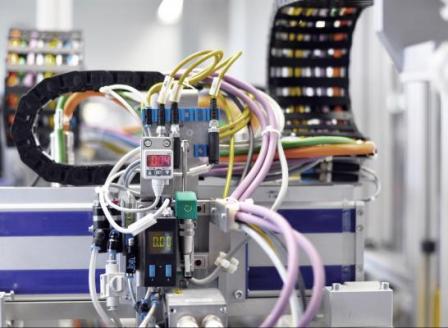

Chaque système se compose de composants qui remplissent des fonctions spécifiques. Dans un système automatisé, les capteurs prennent des lectures et les transmettent pour prendre une décision sur la façon de faire fonctionner le système, la commande est déjà exécutée par l'appareil. Le plus souvent, il s'agit d'équipements électriques, car avec l'aide du courant électrique, il est plus rapide d'exécuter des commandes.

Il est nécessaire de séparer le système de contrôle automatisé et l'automatique. Dans un système de contrôle automatisé, des capteurs transmettent des lectures au panneau de commande de l'opérateur et celui-ci, après avoir pris une décision, transmet la commande à l'équipement exécutif. Dans un système automatique - le signal est analysé par des dispositifs électroniques, ceux-ci, après avoir pris une décision, donnent une commande aux dispositifs d'exécution.

L'implication humaine dans les systèmes automatiques est nécessaire, bien qu'en tant que contrôleur. Il a la capacité à tout moment d'intervenir dans le processus technologique, de le corriger ou de l'arrêter.

Ainsi, le capteur de température peut être endommagé et donner des lectures incorrectes. Dans ce cas, l'électronique percevra ses données comme fiables sans les remettre en cause.

L'esprit humain dépasse souvent les capacités des appareils électroniques, bien qu'il leur soit inférieur en termes de vitesse de réaction. L'opérateur peut reconnaître que le capteur est défectueux, évaluer les risques et simplement l'éteindre sans interrompre le processus. En même temps, il doit être absolument sûr que cela ne conduira pas à un accident. L'expérience et l'intuition, qui ne sont pas disponibles pour les machines, l'aident à prendre une décision.

Une telle intervention ciblée dans les systèmes automatiques ne présente pas de risque sérieux si la décision est prise par un professionnel. La désactivation de toute automatisation et le transfert du système en mode de contrôle manuel sont lourds de conséquences du fait qu'une personne ne peut pas réagir rapidement à un changement de situation.

Un exemple classique est l'accident de la centrale nucléaire de Tchernobyl, qui est devenu la plus grande catastrophe d'origine humaine du siècle dernier. Cela s'est produit précisément à cause de l'arrêt du mode automatique, alors que les programmes de prévention d'urgence déjà développés ne pouvaient pas influencer l'évolution de la situation dans le réacteur de la centrale.

L'automatisation des processus individuels a commencé dans l'industrie dès le XIXe siècle. Qu'il suffise de rappeler le régulateur centrifuge automatique pour machines à vapeur conçu par Watt. Mais ce n'est qu'avec le début de l'utilisation industrielle de l'électricité qu'une automatisation plus large est devenue possible non pas pour des processus individuels, mais pour des cycles technologiques entiers.Cela est dû au fait qu'auparavant, la puissance mécanique était transmise aux machines de découpe des métaux à l'aide de transmissions et disques.

La production centralisée d'électricité et son utilisation dans l'ensemble de l'industrie n'ont commencé qu'au XXe siècle - avant la Première Guerre mondiale, lorsque chaque machine était équipée de son propre moteur électrique. C'est cette circonstance qui a permis de mécaniser non seulement le processus de production de la machine elle-même, mais aussi de mécaniser sa gestion. Ce fut le premier pas vers la création de machines automatiques... dont les premiers exemplaires apparaissent au début des années 1930. Ensuite, le terme même de "production automatisée" est apparu.

En Russie, puis en URSS, les premiers pas dans cette direction ont été faits dans les années 1930 et 1940. Pour la première fois, des machines automatiques de découpe de métaux sont utilisées dans la production de pièces de roulement. Puis vint la première production entièrement automatisée au monde de pistons pour moteurs de tracteurs.

Les cycles technologiques ont été combinés en un seul processus automatisé, commençant par le chargement des matières premières et se terminant par l'emballage des pièces finies. Cela est devenu possible grâce à l'utilisation généralisée d'équipements électriques modernes à cette époque, divers relais, interrupteurs à distance et, bien sûr, des entraînements.

Et seul l'avènement des premiers ordinateurs électroniques a permis d'atteindre un nouveau niveau d'automatisation. Désormais, le processus technologique a cessé d'être considéré uniquement comme un ensemble d'opérations distinctes qui doivent être effectuées dans un certain ordre pour obtenir un résultat. Maintenant, tout le processus est devenu un.

Actuellement, les systèmes de contrôle automatique conduisent non seulement le processus de production, mais le contrôlent également, surveillent l'apparition de situations d'urgence et d'urgence.Ils démarrent et arrêtent les équipements technologiques, surveillent les surcharges et pratiquent les actions en cas d'accident.

Depuis peu, des systèmes de contrôle automatique facilitent la reconstruction d'équipements pour produire de nouveaux produits. Il s'agit déjà d'un système complet composé de systèmes multimodes automatiques individuels connectés à un ordinateur central qui les connecte en un seul réseau et émet des tâches à exécuter.

Chaque sous-système est un ordinateur séparé avec son propre logiciel conçu pour effectuer ses propres tâches. Il s'agit déjà de modules de production flexibles. Ils sont dits flexibles car ils peuvent être reconfigurés à d'autres procédés technologiques et ainsi élargir la production, la diversifier.

Le summum de la fabrication automatisée est robots industriels… L'automatisation a imprégné la fabrication de haut en bas. Une ligne de transport pour l'approvisionnement en matières premières pour la production fonctionne automatiquement. La gestion et la conception sont automatisées. L'expérience et l'intelligence humaines ne sont utilisées que là où l'électronique ne peut les remplacer.