Contact électrique parfait, influence des propriétés du matériau, de la pression et des dimensions sur la résistance de contact

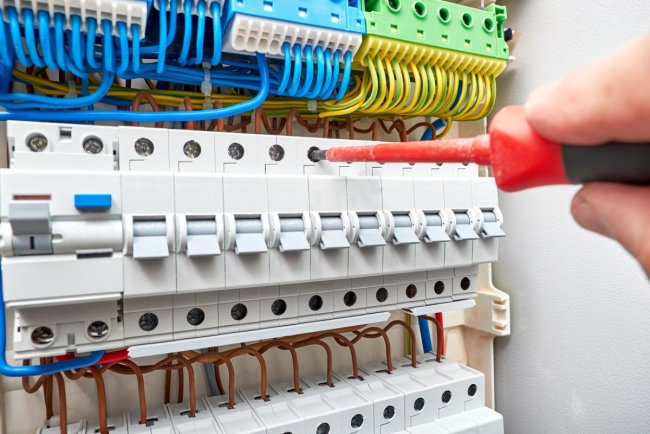

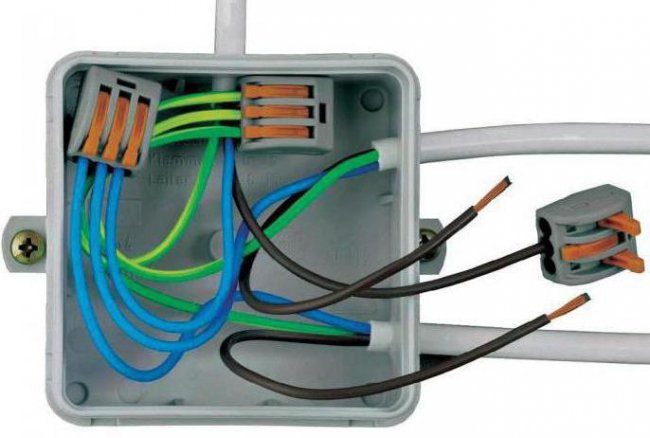

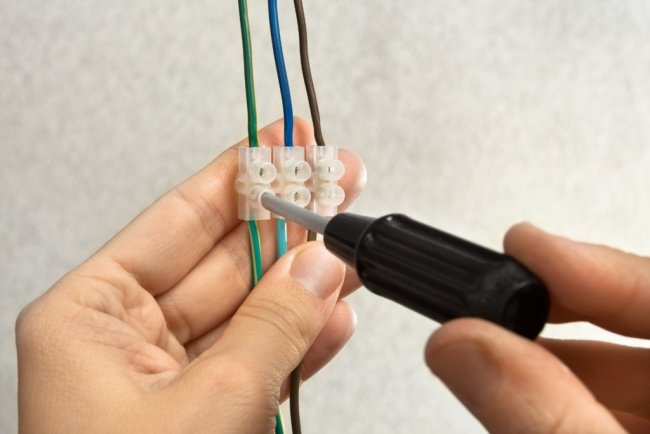

Les contacts fixes sont établis dans la plupart des cas par connexion mécanique de fils, et la connexion peut être établie soit par connexion directe de fils (par exemple, des bus dans des sous-stations électriques), soit par des dispositifs intermédiaires - pinces et bornes.

Les contacts formés mécaniquement sont appelés contractionet ils peuvent être assemblés ou démontés sans perturber leurs pièces individuelles. En plus des contacts de serrage, il existe des contacts fixes obtenus par brasage ou soudage des fils connectés. Nous appelons ces contacts tout métal, car ils n'ont pas de frontière physique qui délimite les deux fils.

La fiabilité des contacts en fonctionnement, la stabilité de la résistance, l'absence de surchauffe et d'autres perturbations déterminent le fonctionnement normal de l'ensemble de l'installation ou de la ligne dans laquelle se trouvent des contacts.

Le contact dit idéal doit répondre à deux exigences principales :

- la résistance de contact doit être égale ou inférieure à la résistance du conducteur dans une section de même longueur ;

- l'échauffement du contact avec le courant nominal doit être égal ou inférieur à l'échauffement d'un fil de la section correspondante.

En 1913, Harris a développé quatre lois qui régissent les contacts électriques (Harris F., Resistance of Electrical Contacts) :

1. Toutes autres conditions étant égales, la chute de tension dans le contact augmente en proportion directe avec le courant. Autrement dit, le contact entre deux matériaux se comporte comme une résistance.

2. Si l'état des surfaces du contact n'a aucun effet, la chute de tension aux bornes du contact varie en sens inverse de la pression.

3. La résistance de contact entre différents matériaux dépend de leur résistance spécifique. Les matériaux à faible résistivité ont également une faible résistance de contact.

4. La résistance des contacts ne dépend pas de la taille de leur surface, mais dépend uniquement de la pression totale dans le contact.

La taille de la surface de contact est déterminée par les facteurs suivants : conditions de transfert thermique des contacts et résistance à la corrosion, car un contact avec une petite surface peut être détruit par la pénétration d'agents corrosifs de l'atmosphère plus facilement qu'un contact avec une grande surface de contact.

Par conséquent, lors de la conception des contacts de serrage, il est nécessaire de connaître les normes de pression, de densité de courant et de taille de la surface de contact, qui garantissent le respect des exigences d'un contact idéal et qui peuvent être différentes selon le matériau, le traitement de surface et le contact. conception.

La résistance de contact est affectée par les propriétés suivantes du matériau :

1.Résistance électrique spécifique du matériau.

Plus la résistance de contact est élevée, plus la résistance spécifique du matériau de contact est élevée.

2. La dureté ou la résistance à la compression du matériau. Le matériau plus souple se déforme plus facilement et établit des points de contact plus rapidement et donne donc moins de résistance électrique à basse pression. En ce sens, il est utile de recouvrir les métaux durs par des métaux plus tendres : l'étain pour le cuivre et le laiton et l'étain ou le cadmium pour le fer.

3. Coefficients de dilatation thermique Il faut également en tenir compte, car en raison de leur différence entre le matériau des contacts et, par exemple, les boulons, des contraintes accrues peuvent se produire, provoquant une déformation plastique de la partie la plus faible du contact et sa destruction avec une diminution de la température .

La quantité de résistance de contact est déterminée par le nombre et la taille des contacts ponctuels et dépend (à des degrés divers) du matériau des contacts, de la pression de contact, du traitement des surfaces de contact et de la taille des surfaces de contact.

À des courts-circuits la température dans les contacts peut tellement augmenter qu'en raison du coefficient de dilatation thermique non uniforme du matériau des boulons et du contact, des contraintes supérieures à la limite élastique du matériau peuvent se produire.

Cela entraînera un desserrage et une perte d'étanchéité des contacts. Par conséquent, lors du calcul, il est nécessaire de vérifier les contraintes mécaniques supplémentaires dans le contact causées par les courants de court-circuit.

Le cuivre commence à s'oxyder à l'air à température ambiante (20 — 30 °).Le film d'oxyde résultant, du fait de sa faible épaisseur, ne représente pas un obstacle particulier à la formation d'un contact, puisqu'il est détruit lors de la compression des contacts.

Par exemple, les contacts exposés à l'air pendant un mois avant l'assemblage ne présentent que 10 % de résistance en plus que les contacts fraîchement fabriqués. Une forte oxydation du cuivre commence à des températures supérieures à 70°. Les contacts, qui ont été maintenus pendant environ 1 heure à 100°, ont augmenté leur résistance 50 fois.

Une augmentation de la température accélère considérablement l'oxydation et la corrosion des contacts du fait que la diffusion des gaz dans le contact est accélérée et que la réactivité des substances corrosives augmente. L'alternance de chauffage et de refroidissement favorise la pénétration des gaz au contact.

Il a également été établi que lors d'un échauffement prolongé des contacts par le courant, on observe une évolution cyclique de leur température et de leur résistance.Ce phénomène s'explique par des processus successifs :

- oxydation du cuivre en CuO et augmentation de la résistance et de la température ;

- en cas de manque d'air, passage de CuO à Cu2O et diminution de la résistance et de la température (Cu2O conduit mieux que CuO) ;

- augmentation de l'accès à l'air, nouvelle formation de CuO, augmentation de la résistance et de la température, etc.

Du fait de l'épaississement progressif de la couche d'oxyde, on finit par observer une augmentation de la résistance de contact.

La présence de dioxyde de soufre, de sulfure d'hydrogène, d'ammoniac, de chlore et de vapeurs acides dans l'atmosphère a un effet beaucoup plus fort sur le contact avec le cuivre.

A l'air, l'aluminium se recouvre rapidement d'une fine pellicule d'oxyde très résistante. L'utilisation de contacts en aluminium sans enlever le film d'oxyde donne une résistance de contact élevée.

L'élimination du film à des températures ordinaires n'est possible que mécaniquement et le nettoyage de la surface de contact doit être effectué sous une couche de vaseline pour empêcher l'air d'atteindre la surface nettoyée. Les contacts en aluminium ainsi traités donnent une faible résistance de contact.

Pour améliorer le contact et protéger contre la corrosion, les surfaces de contact sont généralement nettoyées avec de la vaseline pour l'aluminium et de l'étain pour le cuivre.

Lors de la conception de pinces pour connecter des fils d'aluminium, il est nécessaire de prendre en compte la propriété de l'aluminium de "rétrécir" avec le temps, ce qui affaiblit le contact. Compte tenu de cette propriété des fils d'aluminium, il est possible d'utiliser des bornes spéciales à ressort, grâce auxquelles la pression de contact nécessaire est maintenue en connexion à tout moment.

La pression de contact est le facteur le plus important affectant la résistance de contact. En pratique, la résistance de contact dépend principalement de la pression de contact et dans une bien moindre mesure du traitement ou de la taille de la surface de contact.

Une augmentation de la pression de contact provoque :

- réduction de la résistance de contact :

- réduction des pertes ;

- collage serré des surfaces de contact, ce qui réduit l'oxydation des contacts et rend ainsi la connexion plus stable.

En pratique, la pression de contact normalisée est généralement utilisée, là où la stabilité de la résistance de contact est atteinte. Ces valeurs optimales de pression de contact sont différentes pour différents métaux et différents états des surfaces de contact.

Un rôle important est joué par la densité de contact sur toute la surface, pour laquelle les normes de pression spécifiques doivent être maintenues quelle que soit la taille de la surface de contact.

Le traitement des surfaces de contact doit assurer l'élimination des films étrangers et donner un maximum de contacts ponctuels lorsque les surfaces sont en contact.

Couvrir les surfaces de contact avec un métal plus doux, tel que des contacts en cuivre ou en fer étamé, facilite l'obtention d'un bon contact à des pressions plus basses.

Pour les contacts en aluminium, le meilleur traitement consiste à poncer la surface de contact avec du papier de verre sous de la vaseline. La vaseline est nécessaire car l'aluminium dans l'air se recouvre très rapidement d'un film d'oxyde et la vaseline empêche l'air d'atteindre la surface de contact protégée.

Un certain nombre d'auteurs pensent que la résistance de contact ne dépend que de la pression totale dans le contact et ne dépend pas de la taille de la surface de contact.

Cela peut être imaginé si, par exemple, avec une diminution de la surface de contact, l'augmentation de la résistance de contact due à une diminution du nombre de points de contact est compensée par une diminution de la résistance due à leur aplatissement dû à une augmentation de la surface spécifique pression de contact.

Une telle compensation mutuelle de deux processus dirigés de manière opposée ne peut se produire que dans des cas exceptionnels. De nombreuses expériences montrent que lorsque la longueur de contact diminue et à pression totale constante, la résistance de contact augmente.

Avec la longueur de contact réduite de moitié, la stabilité de la résistance est obtenue à des pressions plus élevées.

La réduction de l'échauffement des contacts à une densité de courant donnée est facilitée par les propriétés suivantes du matériau de contact : faible résistance électrique, capacité calorifique et conductivité thermique élevées, ainsi qu'une grande capacité à rayonner de la chaleur sur la surface extérieure des contacts.

La corrosion des contacts constitués de métaux différents est beaucoup plus intense que celle des contacts constitués des mêmes métaux, il se forme alors un macrocouple électrochimique (métal A - film humide - métal B), qui est une cellule galvanique. Ici, comme dans le cas de la microcorrosion, une des électrodes sera détruite, à savoir la partie du contact constituée d'un métal moins noble (anode).

En pratique, il peut y avoir des cas de fils de connexion constitués de différents métaux, par exemple du cuivre avec de l'aluminium. Un tel contact, sans protection particulière, peut corroder le métal le moins précieux, c'est-à-dire l'aluminium. En effet, l'aluminium en contact avec le cuivre est très corrosif, la liaison directe en contact entre le cuivre et l'aluminium n'est donc pas autorisée.