Base physique des méthodes de chauffage à haute fréquence des diélectriques (séchage diélectrique)

Dans les procédés technologiques industriels, il est souvent nécessaire de chauffer des matériaux appartenant au groupe des diélectriques et des semi-conducteurs. Les représentants typiques de ces matériaux sont divers types de caoutchouc, bois, tissus, plastiques, papier, etc.

Pour le chauffage électrique de tels matériaux, on utilise des installations qui utilisent la capacité des diélectriques et des semi-conducteurs à se gripper lorsqu'ils sont exposés à un champ électrique alternatif.

L'échauffement se produit car dans ce cas une partie de l'énergie du champ électrique est irrémédiablement perdue, se transformant en chaleur (échauffement diélectrique).

D'un point de vue physique, ce phénomène s'explique par la consommation d'énergie de déplacement charges électriques dans les atomes et les molécules, qui est causée par l'action d'un champ électrique alternatif.

En raison du chauffage simultané de tout le volume du produit chauffage diélectrique particulièrement recommandé pour les applications nécessitant un séchage régulier et doux.Cette solution est la mieux adaptée au séchage de produits thermosensibles dans les industries alimentaires, industrielles et médicales afin de préserver toutes leurs propriétés.

Il est important de noter que l'effet d'un champ électrique sur un diélectrique ou semi-conducteur se produit même en l'absence de contact électrique direct entre les électrodes et le matériau. Il suffit que le matériau se trouve dans la zone du champ électrique agissant entre les électrodes.

L'utilisation de champs électriques à haute fréquence pour chauffer les diélectriques a été proposée dans les années 1930. Par exemple, le brevet US 2 147 689 (déposé à Bell Telephone Laboratories en 1937) déclare : "La présente invention concerne un dispositif de chauffage pour diélectriques, et l'objet de la présente invention est de chauffer ces matériaux uniformément et sensiblement simultanément."

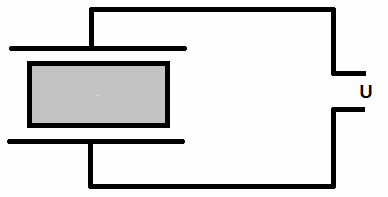

Le schéma le plus simple d'un dispositif de chauffage avec un diélectrique sous la forme de deux électrodes plates auxquelles une tension alternative est appliquée et un matériau chauffé placé entre les électrodes est représenté sur la figure.

Circuit de chauffage diélectrique

Le schéma présenté est condensateur électrique, dans lequel le matériau chauffé agit comme un isolant entre les plaques.

La quantité d'énergie absorbée par le matériau du composant de puissance active est déterminée et se trouve dans le rapport suivant :

P = USe·I carphi = USe2·w C tg delta,

où UTo - tension sur les plaques du condensateur; C est la capacité du condensateur ; tg delta — angle de perte diélectrique.

Delta d'injection (angle des pertes diélectriques) angle complémentaire fi jusqu'à 90° (fi est l'angle de déplacement entre les composantes de puissance active et réactive) et puisque dans tous les dispositifs de chauffage diélectrique l'angle est proche de 90°, on peut supposer que le cosinus phi approximativement égal à la tangente delta.

Pour un condensateur sans perte idéal, l'angle fi = 90 °, c'est-à-dire que les vecteurs courant et tension sont mutuellement perpendiculaires et que le circuit a une puissance réactive.

La présence d'un angle de perte diélectrique non nul est un phénomène indésirable pour les condensateurs classiques car il provoque des pertes d'énergie.

Dans les installations de chauffage diélectrique, ce sont précisément ces pertes qui représentent un effet utile. Le fonctionnement de telles installations avec un angle de perte delta = 0 n'est pas possible.

Pour les électrodes parallèles plates (condensateur plat), la puissance par unité de volume du matériau entre les électrodes peut être calculée par la formule

Py = 0,555·e daTgdelta,

où f est la fréquence, MHz ; Ru - puissance absorbée spécifique, W / cm3, e - intensité du champ électrique, kv / cm; da = e / do est la constante diélectrique relative du matériau.

C'est YLa comparaison montre que l'efficacité du chauffage diélectrique est déterminée par :

-

paramètres du champ électrique généré par l'installation (e et f) ;

-

propriétés électriques des matériaux (tangente de perte diélectrique et constante diélectrique relative du matériau).

Comme le montre l'analyse de la formule, l'efficacité de l'installation augmente avec l'augmentation de la force et de la fréquence du champ électrique. En pratique, cela n'est possible que dans certaines limites.

À une fréquence supérieure à 4-5 MHz, le rendement électrique du générateur-convertisseur haute fréquence diminue fortement, de sorte que l'utilisation de fréquences plus élevées s'avère économiquement non rentable.

La valeur la plus élevée de l'intensité du champ électrique est déterminée par ce que l'on appelle l'intensité du champ de claquage pour chaque type spécifique de matériau traité.

Lorsque l'intensité du champ de claquage est atteinte, il y a soit violation locale de l'intégrité du matériau, soit apparition d'un arc électrique entre les électrodes et la surface du matériau. A cet égard, la force du champ de travail doit toujours être inférieure à celle de la panne.

Les propriétés électriques du matériau dépendent non seulement de sa nature physique, mais aussi des paramètres variables caractérisant son état — température, humidité, pression, etc.

Ces paramètres changent au cours du processus technologique, ce qui doit être pris en compte lors du calcul des dispositifs de chauffage diélectriques. Ce n'est qu'avec la prise en compte correcte de tous ces facteurs dans leur interaction et leur évolution que l'utilisation économiquement et technologiquement avantageuse des dispositifs de chauffage diélectriques dans l'industrie peut être assurée.

Une presse à colle à haute fréquence est un appareil qui utilise un chauffage diélectrique, par exemple, pour accélérer le collage du bois. L'appareil lui-même est à peu près une presse à colle ordinaire. Cependant, il dispose également d'électrodes spéciales pour créer un champ électrique à haute fréquence dans la pièce à coller. Le champ augmente rapidement (en quelques dizaines de secondes) la température du produit, généralement jusqu'à 50 - 70 ° C. Cela accélère considérablement le séchage de la colle.

Contrairement au chauffage à haute fréquence, le chauffage par micro-ondes est un chauffage diélectrique avec une fréquence supérieure à 100 MHz, et des ondes électromagnétiques peuvent être émises par un petit émetteur et dirigées vers un objet à travers l'espace.

Les fours à micro-ondes modernes utilisent des ondes électromagnétiques à des fréquences beaucoup plus élevées que les appareils de chauffage à haute fréquence. Les micro-ondes domestiques typiques fonctionnent dans la gamme de 2,45 GHz, mais il existe également des micro-ondes de 915 MHz. Cela signifie que la longueur d'onde des ondes radio utilisées dans le chauffage par micro-ondes est de 0,1 cm à 10 cm.

La génération d'oscillations micro-ondes dans les fours à micro-ondes a lieu avec magnétrons.

Chaque installation de chauffage diélectrique se compose d'un générateur de convertisseur de fréquence et d'un dispositif électrothermique - un condensateur avec des plaques de forme spéciale. Parce que le chauffage diélectrique nécessite une fréquence élevée (de quelques centaines de kilohertz à des unités de mégahertz).

La tâche la plus importante de la technologie de chauffage des matériaux diélectriques avec des courants à haute fréquence est d'assurer le mode nécessaire pendant tout le processus de traitement.La solution à ce problème est compliquée par le fait que les propriétés électriques des matériaux changent pendant le chauffage, le séchage ou à la suite d'autres changements dans l'état du matériau. La conséquence en est une violation du régime thermique du processus et une modification du mode de fonctionnement du générateur de lampe.

Les deux facteurs jouent un rôle important. Par conséquent, lors du développement d'une technologie de chauffage de matériaux diélectriques avec des courants à haute fréquence, les propriétés du matériau traité doivent être soigneusement étudiées et l'évolution de ces propriétés doit être analysée tout au long du cycle technologique.

La constante diélectrique d'un matériau dépend de ses propriétés physiques, de ses paramètres de température, d'humidité et de champ électrique. La constante diélectrique diminue généralement à mesure que le matériau sèche et, dans certains cas, peut changer des dizaines de fois.

Pour la plupart des matériaux, la dépendance en fréquence de la constante diélectrique est moins prononcée et ne doit être prise en compte que dans certains cas. Pour la peau, par exemple, cette dépendance est importante dans la région des basses fréquences, mais à mesure que la fréquence augmente, elle devient insignifiante.

Comme déjà mentionné, la constante diélectrique des matériaux dépend du changement de température qui accompagne toujours les processus de séchage et de chauffage.

La tangente de l'angle des pertes diélectriques ne reste pas non plus constante pendant le traitement, ce qui a un impact significatif sur le déroulement du processus technologique, car la tangente delta caractérise la capacité du matériau à absorber l'énergie d'un champ électrique alternatif.

Dans une large mesure, la tangente de l'angle de perte diélectrique dépend de la teneur en humidité du matériau. Pour certains matériaux, le delta tangent change plusieurs centaines de fois par rapport à sa valeur initiale à la fin du processus d'usinage. Ainsi, par exemple, pour le fil, lorsque l'humidité passe de 70 à 8%, la tangente de l'angle d'absorption diminue 200 fois.

Une caractéristique importante du matériau est contrainte de champ électrique de claquage autorisé par ce matériau.

L'augmentation de l'intensité de claquage du champ électrique limite la possibilité d'augmenter la tension sur les armatures du condensateur et détermine ainsi la limite supérieure de la puissance pouvant être installée.

Une augmentation de la température et de l'humidité du matériau, ainsi que de la fréquence du champ électrique, entraîne une diminution de l'intensité du champ de claquage.

Afin d'assurer un mode technologique prédéterminé même avec des changements dans les paramètres électriques du matériau pendant le processus de séchage, il est nécessaire d'ajuster le mode de fonctionnement du générateur. Avec le changement correct du mode de fonctionnement du générateur, il est possible d'obtenir des conditions optimales pendant tout le cycle de fonctionnement et d'atteindre un rendement élevé de l'installation.

La conception du condenseur de travail est déterminée par la forme et la taille des pièces chauffées, les propriétés du matériau chauffé, la nature du processus technologique et, enfin, le type de production.

Dans le cas le plus simple, il se compose de deux ou plusieurs plaques plates parallèles les unes aux autres. Les plaques peuvent être horizontales et verticales. Les électrodes plates sont utilisées dans les installations de séchage de sciages, traverses, fils, collage de contreplaqué.

L'uniformité des matériaux chauffants dépend de l'uniformité de la répartition du champ électrique dans tout le volume de l'objet traité.

La présence d'une inhomogénéité dans la structure du matériau, un entrefer variable entre l'électrode et la surface extérieure de la pièce, la présence de masses conductrices (supports, supports, etc.) à proximité des électrodes conduisent à une répartition inégale de la charge électrique. champ.

Par conséquent, dans la pratique, une grande variété d'options de conception pour les condensateurs de travail sont utilisées, chacune étant conçue pour un certain processus technologique.

Les installations de chauffage avec un diélectrique dans un champ électrique à haute fréquence ont un rendement relativement faible pour un coût assez élevé des équipements inclus dans ces installations. Par conséquent, l'utilisation d'une telle méthode ne peut être justifiée qu'après une étude approfondie et une comparaison des indicateurs économiques et technologiques des différentes méthodes de chauffage.

Un convertisseur de fréquence est requis pour tous les systèmes de chauffage diélectrique à haute fréquence. Le rendement global de tels convertisseurs est défini comme le rapport entre la puissance fournie aux plaques de condensateur et la puissance reçue du réseau électrique.

Les valeurs du coefficient d'action utile sont comprises entre 0,4 et 0,8. Le degré d'efficacité dépend de la charge sur le variateur de fréquence. En règle générale, le rendement le plus élevé du convertisseur est atteint lorsqu'il est normalement chargé.

Les indicateurs techniques et économiques des installations de chauffage diélectrique dépendent de manière significative de la conception de l'appareil électrothermique. Une conception correctement sélectionnée de ce dernier garantit une efficacité élevée et un facteur temps machine.

Voir également:

Diélectriques dans un champ électrique

Qu'est-ce qu'une perte diélectrique et qu'est-ce qui la cause