Revêtements de protection et lubrifiants pour contacts électriques

La corrosion des métaux en contact électrique est un processus complexe qui combine des interactions purement chimiques des métaux avec l'environnement et des phénomènes électrochimiques se produisant dans la zone de contact entre différents métaux. Afin de les protéger de la corrosion, les parties métalliques des contacts électriques sont réalisées avec des revêtements spéciaux de protection anti-corrosion non métalliques ou métalliques.

Les contacts électriques dans les installations électriques fermées avec un environnement normal sont généralement réalisés sans revêtements de protection spéciaux.

Les revêtements de protection contre la corrosion dans ces conditions forment naturellement des films d'oxydes à la surface des fils à connecter sous l'action de l'oxygène de l'air sur ceux-ci.

Dans les installations électriques fermées avec un environnement agressif, en fonction du degré d'agressivité et d'humidité, ainsi que dans les installations extérieures, les parties des contacts électriques sont recouvertes de films de protection spéciaux non métalliques ou métalliques.

Revêtements anticorrosion non métalliques

La passivation et l'oxydation des pièces de contact en acier, cuivre et aluminium sont réalisées en les traitant dans des solutions aqueuses d'alcalis et de sels ou en immergeant les pièces dans des solutions concentrées d'acides, par exemple de l'acide nitrique ou chromique.

Les solutions sont placées dans des bacs en acier fixes spéciaux, dans lesquels les pièces sont chargées, suspendues aux tiges de maintien. Le processus de traitement des pièces est réalisé en chauffant des solutions à une température de 50 à 150 ° C et dure 30 à 90 minutes avec dégagement de fumées nocives. En conséquence, les salles de bains sont équipées de radiateurs et d'appareils de ventilation.

Le moulage par soufflage est principalement utilisé pour traiter les pièces de contact en acier (boulons, écrous et rondelles). Pour ce faire, les pièces sont chauffées dans des fours ou des fours jusqu'à une lueur bleue et, pendant qu'elles sont chauffées, sont immergées pendant 1 à 2 minutes dans un bain rempli d'huile de lin. Les pièces sont ensuite retirées du bain et disposées sur une grille, permettant à l'excès d'huile de s'écouler, de sécher et de refroidir.

Revêtements métalliques anticorrosion

Les revêtements métalliques anticorrosion consistent à recouvrir les surfaces de contact des pièces de liaison d'une fine couche d'un autre métal, tel que le cadmium, le cuivre, le nickel, l'étain, l'argent, le chrome, le zinc, etc. L'application des revêtements de protection des métaux est réalisée par galvanisation, métallisation ou méthodes à chaud.

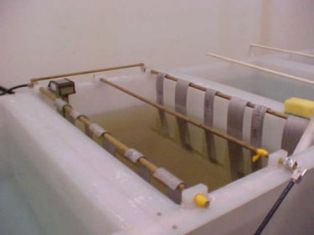

Galvanique Une méthode électrolytique d'application d'une couche d'un autre métal à la surface des parties en acier et en cuivre des contacts électriques. Elle est réalisée dans des bains à électrolyse galvanique remplis d'électrolyte, en y faisant passer un courant continu obtenu à partir de redresseurs à des tensions de 6, 9, 12 V.

L'électrolyte est constitué de solutions aqueuses ou de sels métalliques fondus Selon la composition de l'électrolyte, le cadmiage, le cuivrage, le nickelage, l'étamage ou l'étamage, l'argentage, le chromage et le zingage sont effectués par voie électrolytique.

Le processus d'électrolyse s'accompagne de la libération de gaz et de vapeurs nocifs, c'est pourquoi les pièces avec bains d'électrolyse sont équipées d'une ventilation d'alimentation et d'évacuation.

À la fin du processus électrolytique, les pièces sont transférées dans des bains de rinçage à l'eau chaude et à l'eau froide et, après un rinçage approfondi, séchées à l'air comprimé.

Bain avec électrolyse galvanique

Métallisation - une méthode d'application d'une fine couche d'autre métal pré-fondu à la surface des pièces de contact par pulvérisation avec un jet d'air comprimé.

Le cadmium, le cuivre, le nickel, l'étain et le zinc sont utilisés pour la métallisation. La fusion préliminaire des métaux est effectuée dans des creusets ou dans une flamme de gaz combustible ou un arc électrique sur des appareils spéciaux, et leur application sur les pièces est effectuée par pulvérisation à l'aide de pistolets de pulvérisation spéciaux.

Le placage à chaud est réalisé en immergeant les pièces de contact dans un bain de métal en fusion à bas point de fusion, par exemple du cadmium, de l'étain et ses alliages, du plomb, du zinc et diverses soudures. La fusion préliminaire des métaux est effectuée dans des creusets électriques ou à la flamme d'appareils à gaz et de chalumeaux.

Cette méthode est particulièrement largement utilisée dans les conditions d'assemblage pour l'étamage des surfaces et des pièces de contact en cuivre et en acier avec différentes soudures. Pour ce faire, les surfaces de contact traitées, préalablement lubrifiées avec une solution de chlorure de zinc (acide à souder), sont immergées dans un bain de soudure fondue, puis rapidement retirées du bain, lavées à l'eau et essuyées avec un chiffon sec.

L'étamage des surfaces de contact peut également être effectué en appliquant manuellement une fine couche de soudure fondue dans la flamme d'un chalumeau à gaz ou d'un chalumeau, en utilisant des fluides sans acide. La qualité des revêtements de protection appliqués dépend du pré- et du post-traitement des pièces de contact. La condition principale pour obtenir des revêtements protecteurs durables et non poreux est la propreté de la surface du métal à revêtir.

Méthodes de nettoyage des contacts électriques

Un nettoyage préalable des surfaces de contact et des pièces est effectué en fonction du degré de contamination et des possibilités de production au moyen d'un traitement mécanique, chimique ou électrochimique.

Une méthode mécanique de nettoyage des contacts électriques consiste à traiter les surfaces sur des machines abrasives avec des brosses métalliques, un sablage ou un traitement manuel. Les petites pièces (rondelles et écrous) sont généralement usinées dans des tambours rotatifs à l'aide de poudres abrasives et abrasives.

Après le nettoyage mécanique, les surfaces de contact et les pièces sont dégraissées, c'est-à-dire que la graisse existante et les autres contaminants en sont éliminés.

Le dégraissage est effectué chimiquement en lavant les pièces avec de l'essence, du kérosène, du benzène et d'autres solvants organiques ou en les décapant dans des solutions d'acides, de sels acides et de bases.Les pièces sont lavées et gravées dans des bains et appareils spéciaux.

Le processus de nettoyage chimique dure de 5 à 90 minutes, tandis que des solutions chauffées à 70 - 95 ° C sont utilisées pour la gravure.Les pièces sculptées sont rincées des restes des solutions d'abord à chaud, puis à la soude froide et séchées.

Un nettoyage et un dégraissage préliminaires complets et de haute qualité des pièces de contact avec l'application ultérieure de revêtements de protection anti-corrosion sur celles-ci garantissent une adhérence étroite des films au métal de base et excluent la formation d'un délaminage défectueux sur ceux-ci.

Les revêtements de protection métalliques sur les surfaces de contact sont également appliqués par la méthode de placage, par laminage à chaud d'un emballage constitué d'une plaque d'un métal de base, tel que l'aluminium, avec de fines feuilles d'un autre métal, tel que le cuivre, superposées sur l'un ou les deux côtés.

Il est recommandé d'appliquer des revêtements protecteurs au cadmium ou à l'étain-zinc sur les connecteurs de déverrouillage en cuivre, le zinc, le cadmium, le cuivrage, l'étamage ou le bleuissage des pièces en acier et les surfaces en aluminium recouvertes de cuivre ou renforcées.

La plupart des méthodes acceptées pour appliquer des revêtements protecteurs sur des métaux, en particulier des métaux, nécessitent un équipement technologique fixe spécial et complexe pour leur mise en œuvre.

Dans les joints détachables de conducteurs en aluminium avec des conducteurs en aluminium, en cuivre et en acier d'équipements électriques, les surfaces de contact en aluminium, en raison de leur oxydation active, subissent une préparation supplémentaire immédiatement avant la connexion.

Cette préparation consiste en un traitement mécanique et une élimination de la surface de contact en aluminium du film d'oxyde. Dans ce cas, la surface est nettoyée sous une couche de vaseline technique, suivie d'une application sur la surface traitée. une graisse ou une pâte protectrice qui empêche l'oxydation des métaux.

Les lubrifiants et les pâtes doivent avoir un pouvoir collant élevé (adhérence) et être appliqués sur la surface en une couche mince, avoir une élasticité et ne pas se fissurer à cause des fluctuations de température dans la plage de -60 à + 150 ° C. Ils doivent avoir un point de libération élevé dans 120 - 150 ° C, être chimiquement stable, sauf pour la dégénérescence des graisses ou des pâtes, résistant à l'humidité et résistant aux acides et aux bases. La violation de la couverture à au moins un endroit entraîne formation de corrosion des métauxqui a tendance à ronger le métal.

De plus, au point de contact entre le lubrifiant et la pâte, ils doivent assurer la destruction chimique du film d'oxyde et empêcher sa réapparition pendant longtemps.

Gelée de pétrole technique - une graisse d'hydrocarbure à bas point de fusion sous la forme d'une pommade homogène, sans grumeaux, de couleur brun clair ou foncé. Point de chute non inférieur à 54 OS.

La vaseline technique est utilisée pour protéger les pièces métalliques de la corrosion. Lorsque la température dépasse + 45°C, cela ne garantit pas la rétention d'une quantité suffisante de graisse au contact du joint. Il présente une neutralité accrue vis-à-vis du film d'oxyde formé. Dans l'industrie des installations électriques, la vaseline est largement utilisée comme lubrifiant protecteur contre la corrosion dans tous les cas où cela est nécessaire.

Graisse CIATIM — universelle, résistante au feu, résistante à l'humidité, résistante au gel, activée, sans impuretés mécaniques, pommade homogène de couleur jaune clair ou foncé. Le point de goutte n'est pas inférieur à 170 °C.

Graisse CIATIM — universelle, résistante au feu, résistante à l'humidité, résistante au gel, activée, sans impuretés mécaniques, pommade homogène de couleur jaune clair ou foncé. Le point de goutte n'est pas inférieur à 170 °C.

CIATIM est utilisé pour la lubrification et la protection contre les effets nocifs de l'atmosphère à hautes et basses températures. Avec un impact mécanique important sur le lubrifiant, sa viscosité dynamique diminue, ainsi que la résistance ultime, et le lubrifiant acquiert une fluidité accrue. La graisse CIATIM a une stabilité chimique accrue et, en termes de propriétés, est plus adaptée à une utilisation dans les joints de contact que les autres graisses.

Les pâtes protectrices de zinc-vaseline et de quartz-vaseline sont un mélange de vaseline technique (50%) avec de la poussière de zinc ou du sable de quartz (50%). Les pâtes ont la capacité de détruire le film d'oxyde lors de l'assemblage des contacts à l'aide de charges solides finement broyées (poussière de zinc ou de sable) introduites dans de la vaseline technique.