Gaines de protection et gaines de câbles : usage, matériaux, types, anti-corrosion, blindé

Nomination de coques et housses de protection

Les housses de protection servent à protéger la couche isolante fil ou câble de l'influence de l'environnement, mais surtout de l'influence de l'humidité. Moins l'isolation du câble ou du fil est résistante à l'humidité, plus la gaine doit être appliquée de manière parfaite.

Les conditions physiques de fonctionnement du câble influencent également le choix du matériau de la gaine, par exemple, si une flexibilité accrue du câble est requise, alors une gaine flexible doit être utilisée.

Les matériaux utilisés pour le confinement sont peu nombreux, à savoir le plomb, l'aluminium, le caoutchouc, les plastiques et leurs combinaisons.

Les gaines de protection des fils et câbles servent à protéger le conducteur des contraintes mécaniques lors de la pose ou de l'exploitation, ainsi qu'à protéger les gaines de câbles de la corrosion, c'est pourquoi les revêtements anticorrosion sont parfois distingués du groupe des gaines de protection.

En tant que revêtement anti-corrosion, le papier de câble est le plus souvent utilisé, appliqué à partir d'une couche avec arrosage simultané avec des compositions de bitume de viscosité appropriée.

Les gaines de protection sont constituées de fils de coton ou de câble appliqués sous forme de tresse ou tresse sur la couche isolante ou gaine de protection du câble ou de tresse sur la couche isolante ou gaine de protection du câble ou conducteur.

Recouvrir les carters de protection avec des plastiques est répandu pour les protéger de la corrosion et des dommages mécaniques.

En tant que revêtement anti-corrosion, le papier de câble est le plus souvent utilisé, appliqué à partir d'une couche avec arrosage simultané avec des compositions de bitume de viscosité appropriée.

Une tresse de fils d'acier fins est souvent utilisée pour la protection mécanique des fils et câbles souples.

Dans un certain nombre de modèles, les tresses en coton et autres fils sont recouvertes de vernis spéciaux (vernis de revêtement) qui protègent le fil de l'influence de l'environnement, de l'action de l'ozone et augmentent la résistance du fil à l'humidité et à l'essence.

Des revêtements composites en plastique, feuille métallique et tissu ou papier enduit sont également utilisés et peuvent dans certains cas remplacer la gaine de plomb (en particulier pour les câbles utilisés pour les installations intérieures et temporaires).

Matériaux de retenue

Le plomb est le matériau principal à partir duquel sont fabriqués les gilets les plus fiables. Le principal avantage de la gaine de plomb par rapport à toutes les autres gaines et revêtements est sa résistance totale à l'humidité, sa flexibilité suffisante et la possibilité de l'appliquer rapidement et à moindre coût sur le câble à l'aide d'une presse à plomb.

Cependant, le plomb présente de nombreux inconvénients : poids spécifique élevé, faible résistance mécanique, résistance insuffisante à la corrosion mécanique et électrochimique.

Tout ceci, compte tenu des réserves limitées et naturelles de plomb, nécessite d'améliorer la qualité des gaines de plomb, d'introduire des substituts et de concevoir de nouveaux types de produits de câbles sans gaines de plomb.

Le plomb non inférieur à la qualité C-3, avec une teneur en plomb de 99,86 %, est utilisé pour couler les gaines de câbles.

La résistance mécanique de la coque en plomb est largement déterminée par sa structure.La structure finement poreuse obtenue à la suite de la production de la coque à partir des grades de plomb C-2 et C-3 avec un refroidissement rapide et intensif de la coque extrudée est la les plus solides et les plus stables mécaniquement.

Avec une structure à grain moyen et grossier, des points de faible qualité sont obtenus. A partir de telles coquilles, même dans des conditions de production normales, des cristaux de plomb se développent, qui se déplacent ensuite les uns par rapport aux autres le long des plans de clivage, ce qui conduit à une destruction prématurée de la coquille.

Le plomb très pur est très sujet à la formation et à la croissance de cristaux même à température ambiante, ce qui le rend inadapté à la production de gaines de plomb.

Une mesure pour lutter contre la cristallisation du plomb est, en plus du refroidissement après le revêtement de plomb, l'ajout d'étain, d'antimoine, de calcium, de tellure, de cuivre et d'autres métaux au plomb.

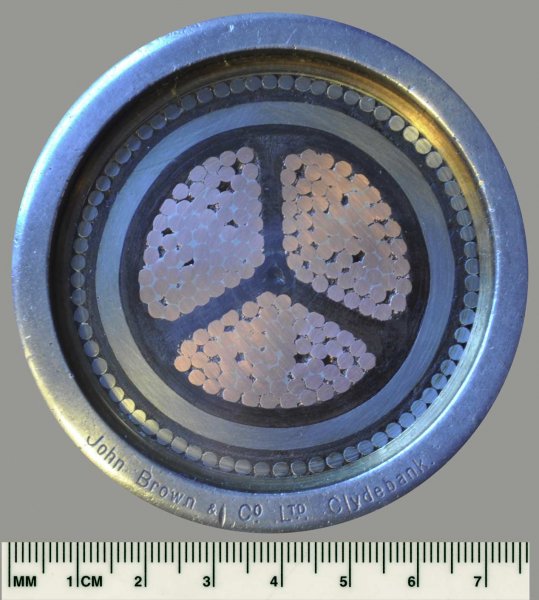

Câble Battlecruiser, construit pour la Royal Navy de Grande-Bretagne, mis en service en 1920. Trois conducteurs, gainés de plomb, en armure.

Le meilleur additif est l'étain qui, lorsqu'il est contenu dans du plomb à raison de 1 à 3% en poids, fournit une structure stable à grains fins. Cependant, l'étain est très rare et est actuellement remplacé dans les gaines de câbles par d'autres métaux.

L'introduction d'antimoine dans le plomb en une quantité de 0,6 à 0,8% affecte favorablement la structure de la coque en plomb et augmente la résistance mécanique, abaissant quelque peu l'élasticité, c'est-à-dire la capacité de la coque en plomb à se plier. Un ajout de tellure à raison de 0,05 % environ donne de bons résultats. Le soi-disant plomb de cuivre, qui est du plomb avec un mélange de cuivre - en une quantité d'environ 0,05% - s'est également répandu.

En plus des alliages doubles, il existe des alliages ternaires de plomb avec du cadmium, de l'étain (0,15%), de l'antimoine et d'autres métaux. Ces alliages sont moins commodes à fabriquer et leurs résultats d'essais sont proches de ceux de certains alliages binaires et cuivre-plomb.

L'aluminium peut également être utilisé pour fabriquer des gaines de câbles. A cet effet, on utilise à la fois de l'aluminium technique et de haute pureté (avec une teneur en aluminium de 99,5 et 99,99%) dont les caractéristiques mécaniques sont meilleures que celles du plomb et des alliages de plomb.

La résistance de la coque en aluminium est au moins 2 à 3 fois supérieure à la résistance du plomb. La température de recristallisation de l'aluminium, ainsi que sa résistance aux vibrations, sont nettement supérieures à celles du plomb.

La densité de l'aluminium est de 2,7 et celle du plomb est de 11,4, par conséquent, le remplacement de la gaine de plomb par de l'aluminium peut entraîner une forte réduction du poids du câble et une augmentation de la résistance mécanique de la gaine, ce qui permettra dans certains cas de refuser le renforcement du câble avec des feuillards d'acier.

Le principal inconvénient de l'aluminium est sa résistance à la corrosion insuffisante… Le processus d'application de la gaine sur le câble est considérablement compliqué par le point de fusion élevé de l'aluminium (657 ° C) et la pression accrue lors du pressage, qui atteint trois fois la pression lors de l'extraction de la gaine de plomb.

Le gainage en aluminium peut être appliqué non seulement par sertissage, mais également par une méthode à froid, dans laquelle les fils et câbles isolés sont étirés dans des tubes en aluminium préalablement fabriqués par extrusion, suivis d'un gainage par étirage ou laminage. Cette méthode permet d'utiliser de l'aluminium de qualité commerciale.

La méthode de soudage à froid d'une gaine en aluminium est assez courante, qui consiste en ce que les bords d'une bande d'aluminium appliquée longitudinalement au câble passent entre des rouleaux, à l'aide desquels une pression spécifique élevée est créée sur l'aluminium, suffisante pour sa soudure à froid.

Actuellement, les plastiques sont utilisés avec succès pour produire des gaines de protection pour les fils et les câbles au lieu du plomb. Lorsqu'une flexibilité accrue des câbles est requise, les gaines en caoutchouc vulcanisé et en plastique sont les plus appropriées.

Les gaines de tuyau en caoutchouc vulcanisé sont les plus utilisées dans la fabrication de câbles. sur caoutchoucs naturels ou synthétiques et à partir de matériaux thermoplastiques tels que le PVC, le polyéthylène.

La résistance mécanique de telles coquilles est assez élevée (résistance à la déchirure dans la plage de 1,0 à 2,0 kg / mm2, allongement de 100 à 300%).

Le principal inconvénient est la perméabilité à l'humidité notable, qui est comprise comme une valeur caractérisant la capacité du matériau à laisser passer la vapeur d'eau sous l'influence d'une différence de pression des deux côtés de la couche de matériau.

Le caoutchouc vulcanisé sur caoutchouc naturel peut fonctionner longtemps dans la plage de température de -60 à + 65 ° C. Pour la plupart des plastiques, ces limites sont beaucoup plus étroites, en particulier pour les températures inférieures à zéro degré.

Il existe des caoutchoucs de silicone, de nouveaux matériaux en caoutchouc qui sont des polymères de silicium et de silicium, des substances de haut poids moléculaire, à la base desquelles la structure des atomes de silicium est combinée avec des atomes de carbone.

La gaine en matériaux thermoplastiques, par rapport à la gaine en plomb des câbles, permet de réduire significativement le poids du câble et d'augmenter la résistance à la corrosion de la gaine et la résistance mécanique (voir aussi — Fils et câbles avec isolation en caoutchouc).

Destruction de la gaine de plomb

La résistance mécanique de la gaine de plomb est nécessaire pour assurer une protection suffisante de la couche isolante vis-à-vis de l'environnement entourant le câble. Cette propriété (résistance mécanique) doit être maintenue longtemps lors de l'exploitation du câble pendant plusieurs décennies et ne pas évoluer dans le temps sous l'influence de causes mécaniques (vibrations) et chimiques (corrosion).

Les propriétés mécaniques des gaines de plomb et leur stabilité sous l'influence de diverses causes dépendent principalement de la structure de la gaine et de ses modifications sous l'influence de la chaleur et des vibrations.

Les câbles avec une gaine en plomb à structure à gros grains ne supportent souvent pas un transport de longue durée, même par chemin de fer (surtout en été).

Sous l'influence des secousses et de l'augmentation de la température, les cristaux de plomb commencent à se développer, un réseau de petites fissures apparaît sur la coquille, qui s'approfondissent de plus en plus et conduisent finalement à la destruction de la coquille.Les gaines en plomb des câbles posés sur les ponts sont particulièrement sensibles aux dommages dus aux vibrations.

Il y a eu des cas où des câbles de plomb, acheminés l'été par chemin de fer sur plusieurs milliers de kilomètres, sont arrivés à destination avec un obus complètement détruit.

Ces cas surviennent le plus souvent sur des gaines de plomb en plomb pur. Des ajouts d'étain, d'antimoine, de tellure et de certains autres métaux donnent une structure à grains fins stable et sont donc utilisés dans la production de gaines de câbles en plomb.

Lorsque le courant de fuite sort de la gaine de plomb d'un câble posé dans un sol calcaire humide contenant du C0 ion3 carbonate de plomb PbC03 au point de sortie où la gaine de plomb est ensuite détruite.

La corrosion électrochimique du plomb peut entraîner une destruction complète de la gaine de plomb en un à deux ans, puisqu'un courant de 1A par an peut transporter environ 25 kg de plomb ou 9 kg de fer, et donc avec un courant de fuite moyen de 0,005 A en un an détruit environ 170 g de plomb ou environ 41,0 g de fer.

Une mesure radicale lutter contre la corrosion électrochimique est la protection dite cathodique, basée sur le fait que le métal protégé reçoit un potentiel négatif par rapport aux structures environnantes, ce qui rend ce métal insensible à presque tous les types de corrosion du sol.

Le potentiel électronégatif minimum auquel tous les types de corrosion cessent est de 0,85 V pour les tuyaux en acier et de 0,55 V pour les gaines en plomb des câbles électriques.

Dans un certain nombre de cas, le revêtement de la gaine de plomb assure une bonne protection contre l'électro-corrosion avec une gaine de protection constituée d'une couche de bitume semi-conducteur, de deux bandes de caoutchouc semi-conducteur et d'un ruban blanc de fixation. une sorte de filtre électronique est obtenu, qui laisse passer le courant électrique sortant de la gaine, et sépare le fil de l'effet direct de la réception en électrolyse ionique.

Forces mécaniques dans la gaine du câble

Les forces mécaniques dans la gaine du câble résultent de l'écoulement du mélange d'imprégnation dans une suspension verticale. câbles d'alimentation, ainsi qu'en raison de la dilatation thermique du mélange d'imprégnation lorsque le câble est chauffé. En moderne câbles haute tension remplis de pétrole et de gaz la gaine de plomb doit résister à une pression interne considérable.

Au fur et à mesure que le mélange d'imprégnation est chauffé, la pression dans le câble augmente jusqu'à une valeur correspondant à la pression hydrostatique. Plus l'imprégnation de la couche isolante est bonne, plus la pression obtenue dans le câble lors du chauffage est importante, car le volume des inclusions de gaz diminue avec l'amélioration de l'imprégnation du câble.

Sous l'influence de la pression agissant sur la face interne de la gaine, celle-ci a tendance à se dilater, et si la limite de déformation élastique de la sonde est dépassée, alors une déformation permanente se produira, ce qui fragilise la gaine de sonde et réduit le fonctionnement propriétés du câble.

Des cycles répétés d'échauffement et de refroidissement du câble entraînant des déformations permanentes de la sonde peuvent entraîner la rupture de la gaine de la sonde.

Étant donné que le plomb sans additifs à température ambiante n'a presque pas de limite élastique, l'apparition de telles déformations permanentes dans la gaine de plomb du câble de travail entraînera sans aucun doute une violation de sa résistance mécanique.

La présence d'additifs dans le plomb augmente les propriétés mécaniques et en particulier la limite élastique de la gaine, par conséquent, pour les câbles exposés à une pression de l'intérieur, il est obligatoire d'utiliser du plomb allié ou des alliages spéciaux doubles et triples.

La diminution des propriétés mécaniques de la coque en plomb au cours du temps conditionne sa durée de vie.De ce point de vue, apparaît la notion de « courbe de durée de vie de la coque », c'est-à-dire le rapport entre la résistance à la traction dans la coque et la durée de sa action jusqu'à ce que la coque se rompe.

Dans les cas où le renforcement de la gaine de plomb du câble est requis, par exemple dans les câbles remplis de gaz ou destinés à être posés sur un parcours fortement incliné, l'application d'une armure en feuillard de deux minces bandes de laiton ou d'acier augmente la résistance mécanique de la gaine et le rend adapté aux hautes pressions se développant dans le câble.

Câbles blindés

La gaine de plomb n'offre pas une protection suffisante contre les influences mécaniques, par exemple les chocs accidentels sur le câble lors de l'installation, et notamment contre les efforts de traction intervenant aussi bien lors de la pose du câble que lors de son fonctionnement.

Dans les câbles à pose verticale, notamment en rivière et en mer, il est nécessaire de protéger la gaine de plomb des efforts de traction, car sans une telle protection, la gaine de plomb se déchire ou s'abîme avec le temps.

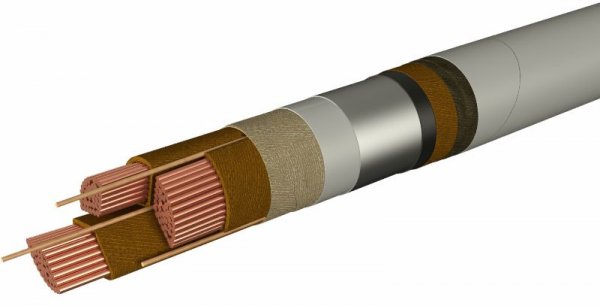

Il existe deux principaux types d'armures: le ruban, qui protège le câble principalement des influences mécaniques accidentelles lors de la pose, et le fil - des forces de traction.

L'armure en bande se compose de deux bandes d'acier superposées sur un support de matériaux fibreux de sorte que les espaces entre les spires d'une bande chevauchent les spires de l'autre bande. Les écarts entre les bords des spires d'une bande sont égaux à environ un tiers de la largeur de la bande, et le chevauchement des spires d'une bande avec des spires, l'autre, doit être d'au moins un quart de la largeur de la bande bande blindée.

Une telle mise en œuvre de l'armure du câble permet de protéger la gaine de plomb des coups de pelle lors de la pose du câble et d'autres influences mécaniques pas trop fortes, et en même temps préserve la souplesse nécessaire à la pose du câble, qui est obtenue en déplaçant » courbures de l'armure en ruban les unes par rapport aux autres.

L'inconvénient du ruban d'armure est la possibilité de déplacement des coudes du ruban d'armure lorsque le câble est traîné sur le sol lors de la pose. Une telle armure est principalement utilisée pour armer les câbles souterrains, ainsi que les câbles posés à l'intérieur dans les tunnels de câbles et sur les murs des bâtiments.

Le ruban d'acier utilisé dans l'industrie du câble doit avoir une résistance à la traction de 30 à 42 kg/mm2, car le ruban à haute résistance à la traction est très élastique et ne repose pas bien sur le câble lors de la réservation. Un allongement à la rupture de 20 à 36 % est requis (avec une longueur d'échantillon estimée à 100 mm).

Pour l'armure des câbles électriques, un ruban d'acier d'une épaisseur de 0,3, 0,5 et 0,8 mm et d'une largeur de 15, 20, 25, 30, 35, 45 et 60 mm est utilisé, en fonction du diamètre du câble. Le ruban doit être livré en cercles d'un diamètre d'environ 500 à 700 mm.

Le fil d'armure est utilisé rond et segmenté (plat). Le fil rond est utilisé pour armer les câbles qui doivent résister à des efforts de traction importants lors de l'installation ou de l'exploitation (par exemple, les câbles sous-marins). Le fil segmenté est utilisé pour les câbles posés dans les mines et sur les routes en pente raide.

Pour protéger contre la corrosion, le fil utilisé pour l'armure doit être recouvert d'une couche épaisse et continue de zinc.

En réserve, une armure en fil, semblable à du ruban adhésif, est appliquée sur le câble sur un coussin, qui peut être constitué d'une couche de fil de câble pré-imprégné d'un composé anti-pourriture, recouverte d'une couche de mélange bitumineux sur le dessus.

Pour les armures de fils, le sens de torsion est pris dans le sens opposé au sens de torsion complète des âmes du câble.

Pour protéger l'armure de la corrosion (corrosion), elle est recouverte d'un composé bitumineux et d'une couche de fil de câble pré-imprégné recouverte par dessus du même composé. La couche externe du fil de câble est conçue non seulement pour protéger le ruban blindé ou le fil blindé de la corrosion, mais sert également à la fixation, c'est-à-dire qu'elle ne permet pas aux rubans blindés de se déplacer et maintient les fils blindés dans une ficelle.

Les câbles destinés à une installation intérieure ne doivent pas avoir une couche de fil de câble imprégné sur le revêtement armé pour des raisons de sécurité incendie. De tels câbles, par exemple des câbles de la marque SBG, doivent être blindés avec du ruban de blindage verni.

Le processus de réservation consiste à appliquer des housses de protection et des armures.Le câble de plomb doit être appliqué en séquence : une couche de composition bitumineuse torsadée avec deux bandes de papier de câble (revêtement anti-corrosion), une couche de composé, de fil de câble ou de papier de sulfate imprégné (coussin sous l'armure), une couche de composition bitumineuse , une armure composée de deux bandes d'acier ou de fils d'acier, une couche de composition bitumineuse, du fil de câble (enveloppe extérieure), une couche de composition bitumineuse et une solution de craie.