Equipements électriques pour concasseurs et bétonnières

L'installation de concassage se compose d'une trémie de réception, d'une alimentation pour concasseurs, du concasseur lui-même et d'un convoyeur. Le matériau broyé entre dans le convoyeur pour un transport ultérieur vers la production.

La majorité des concasseurs utilisent des entraînements électriques avec des moteurs à rotor asynchrone à cage d'écureuil de conception fermée ou protégée avec une isolation étanche à l'humidité. Des démarreurs magnétiques irréversibles sont utilisés comme dispositifs de démarrage. La puissance des moteurs électriques pour concasseurs de pierres, tamis, bétonnières et autres mécanismes similaires est sélectionnée sur la base de données expérimentales.

Les concasseurs de roches équipés de moteurs de plus de 15 à 20 kW sont équipés de volants d'inertie à charge lourde, c'est-à-dire prenant des rafales soudaines de surcharge en raison de leur propre énergie cinétique. Ces concasseurs de roche sont équipés de moteurs à rotor phasé pour assurer des couples de démarrage élevés et un démarrage en douceur.

La puissance des moteurs des principaux types de concasseurs de pierres dépend du diamètre du trou d'alimentation, de la productivité et varie de 18 à 280 kW. La puissance du moteur d'entraînement des concasseurs à mâchoires de concassage moyen et fin est sélectionnée non pas en fonction des conditions de démarrage, mais en fonction du moment de charge statique, tandis que la puissance du moteur varie de 20 à 175 kW, pour les concasseurs à cône de 40 à 200 kW, et pour les concasseurs à marteaux –25-200, selon la productivité.

L'équipement de commande du concasseur doit fournir une protection maximale contre les courants, car une surcharge du moteur est possible en raison de la pénétration d'objets solides (métal) dans le concasseur, ce qui entraîne un blocage du concasseur.

Les tamis à tambour (tri par gravité) sont produits avec un moteur d'entraînement de 3 à 7 kW et des tamis à inertie horizontaux d'une puissance de 5 kW. Les installations de concassage modernes et les machines similaires ont un degré élevé de protection automatique contre la surcharge, la surchauffe des roulements et des objets métalliques. Il y a un ajustement automatique de la productivité et du fonctionnement des convoyeurs, en fonction des morceaux de matières premières chargées.

Pour retirer les objets métalliques du flux de matériaux, des capteurs de métaux sont utilisés, réalisés sous la forme de rouleaux électromagnétiques ou d'électroaimants à courant continu suspendus alimentés par des redresseurs séparés.

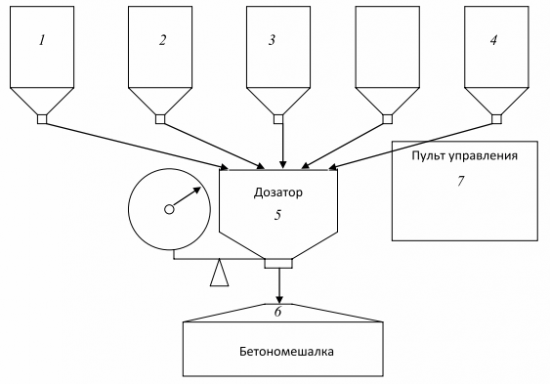

Les bétonnières utilisées dans les usines et les dépôts pour la production de produits en béton armé sont un complexe composé de conteneurs d'alimentation 1, 2, 3, 4, d'un distributeur avec tête de pesée 5, d'une bétonnière 6 et d'un panneau de commande 7. De plus, les bétonnières sont également équipées de mécanismes qui ne sont pas directement liés à la préparation du mélange.Ce sont des mécanismes de levage et de transport, des convoyeurs, des pompes pour le pompage du ciment et de l'eau, des chariots de transport pour la livraison du mélange aux ateliers de moulage, etc.

Dans la plupart des usines, le processus de préparation du mélange de béton est automatisé. Ce sont des systèmes électriques et pneumatiques qui, à la commande de l'opérateur qui définit la qualité du béton et démarre le système, dosent indépendamment les composants du mélange selon le programme, les chargent dans la bétonnière et, lorsque le mélange est prêt , déchargez-le dans des véhicules Les systèmes pneumatiques ont fait leurs preuves, qui ne craignent pas les perturbations et la poussière de l'environnement de travail, contrairement aux systèmes électriques.

Schéma fonctionnel d'une bétonnière

En règle générale, la console de l'opérateur est déplacée dans une autre pièce, car le processus de préparation du mélange de béton est bruyant et poussiéreux. Des moteurs asynchrones à rotor d'écureuil sont utilisés pour l'entraînement électrique de la bétonnière. La puissance du moteur d'entraînement varie en fonction du volume du tambour. Par exemple, pour un volume de 250 litres, la puissance du moteur est de 2,8 kW, et pour un volume de 2400 litres - 25 kW. Autrement dit, pour 100 litres de volume de tambour, il y a environ un kilowatt de puissance moteur.

La puissance totale de tous les moteurs d'une bétonnière d'un rendement de 10 m3/h (avec deux bétonnières de 250 litres chacune) est d'environ 30 kW. D'une capacité de 125 m3/h (deux bétonnières de 2400 litres chacune), la puissance totale est de 240 kW. Divers capteurs, vérins pneumatiques électromagnétiques, interrupteurs de fin de course et autres équipements sont utilisés dans le système de contrôle automatisé du processus de préparation du mélange de béton.