Garantir la sécurité lors de l'utilisation de robots industriels

Le robot industriel est soumis à un danger accru. Le premier cas de mort humaine suite aux actions d'un robot a été enregistré dans une usine japonaise. Le technicien de service, qui se trouvait dans la zone de travail, a dépanné le routeur avec le robot éteint et a connecté le robot à la machine. Le manipulateur, se déplaçant à une vitesse d'environ 1 m/sec, a appuyé sur le régulateur et l'a écrasé.

En moyenne, il y a un accident pour 100 robots industriels par an. Environ 3 situations traumatisantes surviennent pendant 14 jours de fonctionnement d'un complexe technologique robotique.

Les principales causes de blessures lors du travail des robots sont :

- actions inattendues du robot au cours de sa formation et de son travail;

- erreurs dans la réparation et la configuration du robot ;

- la présence de l'opérateur dans la zone de travail lors du fonctionnement automatique du robot ;

- placer le panneau de commande dans la zone de travail du robot;

- dysfonctionnement ou arrêt des dispositifs de protection.

La plupart des blessures sont causées par des dysfonctionnements des dispositifs de commande et des erreurs de programmation.

Dans la nouvelle "The Tramp" (1942), l'écrivain de science-fiction américain Isaac Asimov a formulé trois lois pour la sécurité de la robotique :

- le robot ne doit pas nuire à une personne par ses actions ou inactions ;

- le robot doit obéir aux ordres qui lui sont donnés par la personne, sauf lorsque ces ordres contredisent la première loi ;

- le robot doit veiller à sa sécurité s'il ne contredit pas les première et deuxième lois.

Il existe trois possibilités de contact direct entre l'opérateur et le robot qui peuvent avoir lieu lors de la programmation (apprentissage) et du fonctionnement du robot : le travail direct avec le robot, ainsi que lors de sa réparation et de sa maintenance.

Le principal moyen d'assurer la sécurité est d'empêcher l'apparition simultanée d'une personne et de pièces mobiles du robot en un point de la zone de travail du robot. Les dispositifs de protection doivent arrêter le mouvement des éléments robotiques dans les zones de la zone de travail où se trouve la personne. Si l'alimentation est soudainement coupée, le mouvement des liens du robot doit s'arrêter.

La zone de travail est l'espace dans lequel le corps de travail du manipulateur ou du robot peut être situé. Cela dépend des dimensions des liens, de leurs mouvements et du schéma cinématique du manipulateur. La zone de travail est définie dans la description du manipulateur.

Trois niveaux de zones de protection sont le plus souvent définis :

- détection de la présence d'un employé en bordure de la zone de travail de la station robotique ;

- détecter la présence d'une personne dans la zone de couverture de la station en dehors et dans la plage de déplacement du robot ;

- contact direct avec le robot ou à proximité de sa main.

Dans le parcours du robot suspendu, des filets doivent être installés pour protéger les personnes et le matériel de la chute brutale des objets transportés. Des dispositifs de surveillance de l'exécution du programme contrôlent l'apparition de liaisons robotisées à des points spécifiques de la zone de travail. Il peut s'agir de commutateurs de chemin qui se déclenchent lorsqu'un lien passe par un point.

Les dispositifs de contrôle de l'interaction du robot avec l'environnement coupent les liaisons motrices lorsque la résistance au mouvement augmente, par exemple lorsque l'une des liaisons touche un obstacle. Des capteurs de couple ou des capteurs tactiles sont utilisés pour mesurer la charge.

La clôture de la zone de travail est réalisée à l'aide de clôtures grillagées et de barrières lumineuses. Les clôtures grillagées sont le plus souvent utilisées pour empêcher les personnes d'entrer dans la zone de travail.

Cependant, il n'est pas toujours possible de clôturer complètement la zone avec le robot. Si, par exemple, des convoyeurs de réception sont utilisés, c'est-à-dire des surfaces non clôturées, à travers lesquelles des personnes non autorisées peuvent pénétrer dans la zone de travail. Ces zones sont protégées par des barrières optiques (lumière).

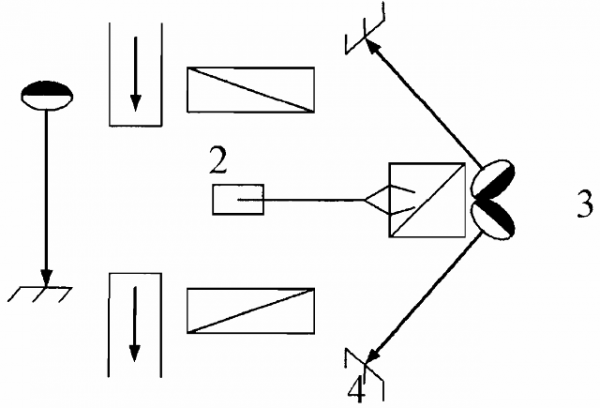

La barrière lumineuse est un support pour les émetteurs de lumière et un support pour les photodétecteurs.Si chaque photorécepteur reçoit la lumière de l'émetteur de lumière correspondant, le complexe robotique fonctionne. La présence d'un objet entre le support de l'émetteur de lumière et le support du photodétecteur provoquera le croisement du faisceau lumineux, provoquant l'arrêt de l'équipement.

Plusieurs barrières lumineuses sont utilisées pour enfermer le complexe robotique de tous les côtés.

Clôturer la zone de travail avec des barrières lumineuses : 1 — équipement technologique, 2 — robot, 3 — émetteur de lumière, 4 — photodétecteur

Les zones d'accès à la zone de travail sont sécurisées par des serrures électriques ainsi qu'un système de verrouillage et de déverrouillage automatique. De cette façon, l'obturateur n'est relâché que lorsque le robot est désactivé Des boutons de sécurité supplémentaires dans la zone de travail peuvent protéger une personne contre l'activation incontrôlée du robot par des personnes non autorisées.

Le système de sécurité est généralement complété par l'utilisation de voyants d'avertissement et de sirènes, et le robot lui-même et ses pièces mobiles sont de couleurs vives.

Une protection supplémentaire est l'utilisation de dispositifs qui détectent la présence d'une personne dans la zone de travail du robot.

Divers systèmes de détection de présence humaine sont actuellement utilisés. Par exemple, il peut s'agir de : détection de rayonnement micro-ondes (par effet Doppler), détection de rayonnement infrarouge passif et actif, systèmes de vision, changements de capacité, de pression, utilisation d'ultrasons, etc.

Pour assurer la sécurité lors de l'utilisation de robots industriels, les lieux de travail utilisent une hiérarchie des tâches et donc des responsabilités différentes. Toutes les activités nécessitent une formation appropriée. Trois types d'employés sont délégués pour travailler avec le robot : les opérateurs, les programmeurs et les ingénieurs de maintenance, chacun avec des tâches et des pouvoirs différents.

L'opérateur peut allumer et éteindre le contrôleur de robot et démarrer le robot à partir du panneau de commande. Il est strictement interdit d'entrer dans la zone de travail du robot. Cette activité s'adresse aux programmeurs et ingénieurs de service ayant une formation appropriée.De plus, le programmeur et l'ingénieur sont responsables de la gestion et de la programmation du robot, de la mise en service et de la maintenance.