Dispositifs pneumatiques des systèmes mécatroniques

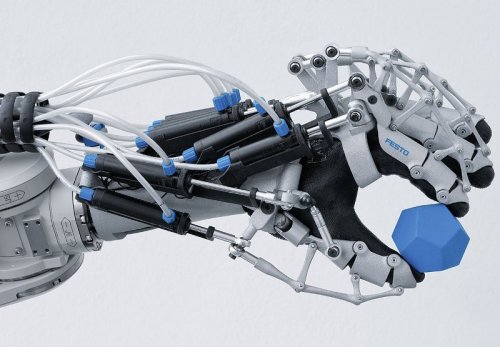

Les machines mobiles, les robots et divers systèmes mécatroniques ont la capacité de déplacer ou de changer la position de leurs pièces grâce à des actionneurs. Le sens de déplacement de telle ou telle partie du système est appelé degré de liberté, et plus l'actionneur a de degrés de liberté, plus la mobilité de la machine, du robot ou de l'actionneur est grande.

Selon le type d'entraînement, une mise en œuvre plus ou moins qualitative de l'interaction des pièces de la machine entre elles, ainsi que de l'efficacité et de la flexibilité de son fonctionnement, est obtenue. Le choix du type d'actionneur est une tâche difficile qui est décidée au stade de la conception du système par les ingénieurs et les technologues en robotique.

L'un des types de lecteurs les plus utilisés dans les systèmes mécatroniques — actionneur pneumatique… Ici, le gaz est utilisé comme fluide de travail, généralement de l'air comprimé, dont l'énergie entraîne le mécanisme. C'est pourquoi les actionneurs pneumatiques sont bon marché, fiables, faciles à configurer et à utiliser, et à l'épreuve du feu.L'achat et l'élimination du fluide de travail (air) sont gratuits.

Cependant, il existe certains inconvénients, par exemple une éventuelle diminution de la pression de travail due à des fuites dues à une mauvaise étanchéité des canalisations, ce qui entraîne des pertes de puissance et de vitesse, ainsi que des complications de positionnement. Néanmoins, les moteurs pneumatiques, les vérins pneumatiques et les moteurs pneumatiques pneumatiques sont largement utilisés aujourd'hui dans les robots et les machines mobiles.

Regardons un appareil typique entraînement pneumatique… L'entraînement pneumatique en tant que tel comprend nécessairement un compresseur et un moteur pneumatique. Dans cette combinaison, le système peut convertir les caractéristiques mécaniques du variateur en fonction des exigences de charge.

Les actionneurs pneumatiques de mouvement de translation sont à deux positions, lorsque le mouvement du corps de travail est effectué entre deux positions extrêmes, ainsi qu'à plusieurs positions, lorsque le mouvement est effectué dans différentes positions.

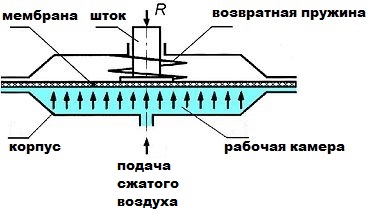

Selon le principe de fonctionnement, les actionneurs pneumatiques peuvent être à simple effet (lorsque le ressort assure le retour à la position de départ) ou à double effet (le retour, comme le mouvement de travail, est produit par de l'air comprimé). Les actionneurs linéaires pneumatiques sont principalement divisés en deux types : piston et diaphragme.

Dans un actionneur pneumatique à piston, le piston se déplace dans le cylindre sous l'action de l'air comprimé ou d'un ressort (la course de retour pour un actionneur à simple effet est assurée par un ressort).Dans un actionneur pneumatique à diaphragme, une chambre divisée par un diaphragme en deux cavités a d'un côté de l'air comprimé pressant le diaphragme, et de l'autre côté, une tige est fixée au diaphragme et reçoit une force longitudinale du diaphragme. Ainsi, l'actionneur pneumatique est utilisé avec succès dans les systèmes de commande cycliques, par exemple dans les manipulateurs à mouvement de tige horizontal.

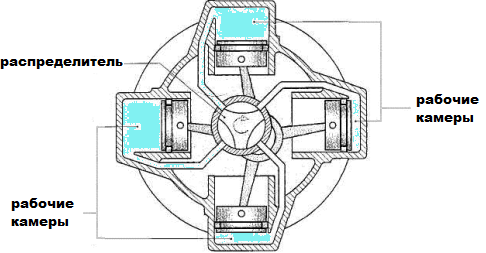

Fonctionnellement, l'actionneur pneumatique peut être divisé en quatre unités : l'unité de préparation d'air, l'unité de distribution d'air comprimé, le moteur de l'actionneur et le système de transmission d'air comprimé aux actionneurs.

Dans l'unité de conditionnement d'air, l'air est séché et dépoussiéré. Selon le programme, le bloc de distribution ouvre ou ferme (à l'aide de vannes) l'alimentation en air comprimé de la cavité des moteurs d'entraînement.

Les vannes sont généralement actionnées par des électroaimants ou également pneumatiquement (si l'environnement est explosif). Le bloc moteur exécutif est en fait constitué de cylindres avec des pistons qui tournent ou se déplacent en ligne droite - des cylindres pneumatiques différant par des déplacements, des forces et des vitesses donnés.

Chaque moteur a son propre cycle de travail, et la séquence des cycles est strictement déterminée par le processus technologique et contrôlée par le programme correspondant systèmes de contrôle de robots… Le système de transmission d'air comprimé aux différents appareils utilise des entraînements pneumatiques avec différentes sections, selon la tâche à accomplir.

En principe, la transmission et la conversion d'énergie dans un entraînement pneumatique ressemblent à ceci.Le moteur principal entraîne le compresseur, qui comprime l'air. L'air comprimé est ensuite acheminé à travers l'équipement de commande jusqu'au moteur pneumatique, où son énergie est convertie en énergie mécanique (mouvement du piston, de la tige). Après cela, le gaz de travail est rejeté dans l'environnement, c'est-à-dire qu'il ne retourne pas au compresseur.

Les avantages des entraînements pneumatiques peuvent difficilement être surestimés. Comparé aux liquides, l'air est plus compressible, moins dense et visqueux, plus liquide. La viscosité de l'air augmente avec la pression et la température.

Mais comme l'air contient toujours une petite quantité de vapeur d'eau et n'a pas de propriétés lubrifiantes, il existe un risque d'effet néfaste de condensation sur les surfaces de travail des chambres. Par conséquent, les entraînements pneumatiques doivent être conditionnés, c'est-à-dire qu'ils reçoivent de telles propriétés à l'avance pour prolonger la durée de vie de l'entraînement dans lequel il est utilisé comme environnement de travail.