La procédure de préparation et de compilation des programmes pour les automates programmables

Les fonctions de contrôle de l'équipement sont déterminées par la technologie et l'organisation du procédé. Par conséquent, en général, ils sont assez spécifiques et propres à chaque unité ou site. Cependant, lorsque le problème de développer un logiciel efficace, mobile et flexible pour les systèmes d'automatisation est posé et résolu, les fonctions de contrôle complexes sont généralement représentées comme un ensemble d'actions élémentaires simples telles que "activer", "désactiver", "délai d'implémentation" etc. .

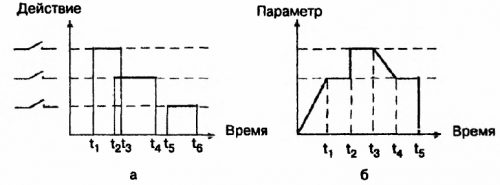

À partir de ces positions, la plupart des fonctions de contrôle peuvent être conditionnellement réduites à deux, ce qui est assez courant pour toutes les tâches - logiques et réglementaires. Le premier est connu sous le nom d'algorithme général d'action temporelle et le second est connu sous le nom de paramètre temporel. La présentation la plus générale de ces fonctions typiques de contrôle des équipements technologiques est illustrée à la fig. 1, a et b.

Riz. 1. Fonctions de contrôle typiques de l'équipement de traitement

Sur la base de l'analyse des caractéristiques quantitatives des fonctions de contrôle mises en œuvre dans chaque exemple spécifique d'équipement technologique, des exigences techniques peuvent être formulées à un contrôleur logique programmable (PLC) comme moyen de contrôle en termes de précision, de rapidité, du nombre de tâches parallèles à résoudre, de la quantité de mémoire, de la composition des équipements périphériques, des outils de dialogue, etc.

La norme IEC 61131-3 décrit 5 langages de programmation issus de la recherche des développements propriétaires les plus aboutis des leaders mondiaux du marché des automates :

-

le langage des circuits relais-contacts (RKS) ou schémas à contacts LD (ladder diagram),

-

langage FBD (Function Block Diagram), FBD (Function Block Diagram),

-

Langage IL (liste d'instructions) - assembleur typique avec transitions d'accumulateur et d'étiquette,

-

Le langage ST (Structured Text) est un langage textuel de haut niveau,

-

Diagrammes SFC (Sequential Function Chart). SFC doit ses origines aux réseaux de Petri.

Les langages CPL sont très originaux et diffèrent sensiblement des langages de programmation informatique bien connus.

La norme n'oblige pas les développeurs d'automates à implémenter tous les langages de programmation. En règle générale, les petits fabricants d'automates implémentent plusieurs ou un seul langage. À bien des égards, la priorité d'utilisation d'un langage de programmation particulier dépend des traditions historiquement établies de l'industrie ou du domaine d'application.

La standardisation des langages de programmation et du modèle automate a conduit à l'émergence d'entreprises spécialisées engagées dans la conception de systèmes de programmation pour automates, qui assurent le passage d'un langage de programmation à un langage machine à différents niveaux :

-

lors de la saisie d'un programme ;

-

lors du rendu ;

-

lors de la modification ou du déplacement d'une commande ou d'une zone de programme distincte ;

-

lorsque des erreurs de syntaxe sont détectées et signalées à l'opérateur.

Pour effectuer ces tâches, le système de programmation peut fonctionner avec succès en mode local, c'est-à-dire indépendamment du contrôleur. Cela donne au programmeur la possibilité d'écrire un programme depuis n'importe quel endroit qui lui convient, et non dans un atelier de production, c'est-à-dire dans un environnement plus favorable au processus de création. La possibilité de modélisation facilite grandement le processus de débogage du programme et améliore l'organisation du travail.

Les principales étapes de préparation et de programmation des automates programmables sont les suivantes :

1. Déterminez ce que le système contrôlé (objet de contrôle) doit faire, les objectifs de contrôle et les autres fonctions supplémentaires exécutées par le système de contrôle, la séquence des opérations effectuées par les actionneurs par rapport au temps et l'état des capteurs et des dispositifs de contrôle.

2. Composez l'algorithme du programme sous forme graphique.

3. Déterminez quels modules sont nécessaires pour connecter les capteurs, les dispositifs de contrôle, les actionneurs, les alarmes et les autres équipements nécessaires à la gestion du site.

Lors du choix des modules, analysez les paramètres des signaux d'entrée / sortie (niveaux de tension et de courant) et la fonctionnalité des modules. Attention à la possibilité d'utilisation modules intelligents, qui peut effectuer un prétraitement des signaux d'entrée et certaines fonctions de contrôle locales, ce qui réduira considérablement la complexité de la programmation.

4.Créez un schéma ou un tableau pour connecter tous les périphériques d'entrée et de sortie de l'objet de contrôle et de l'équipement utilisé dans le processus de contrôle aux modules du contrôleur.

5. Écrivez un programme dans l'un des langages de programmation PLC qui effectue une certaine séquence d'opérations, leur interconnexion et développe d'éventuelles situations d'urgence.

6. Vérifiez si le programme contient des erreurs de syntaxe et corrigez-les, puis recherchez des erreurs d'exécution et apportez également les corrections appropriées.

7. Écrivez le programme et tous les paramètres de fonctionnement nécessaires dans le contrôleur.

8. Une fois le système de contrôle entièrement assemblé, vérifiez le programme dans le processus de contrôle réel et, si nécessaire, effectuez des réglages plus précis.

9. Enregistrez deux copies du dernier programme et stockez-les dans des emplacements séparés.