Contrôleurs électriques indirects

Les contrôleurs électriques et électroniques utilisent l'énergie électrique pour contrôler le variateur.

Les contrôleurs électriques et électroniques utilisent l'énergie électrique pour contrôler le variateur.

Pour créer des systèmes de contrôle automatique de position dans les fonderies et les ateliers thermiques, des dispositifs en série de diverses modifications équipés de dispositifs de contact électrique sont utilisés. Des transducteurs relais (bimétalliques, dilatométriques, etc.) peuvent être utilisés pour le contrôle de position.

Circuit de contrôle de température marche-arrêt

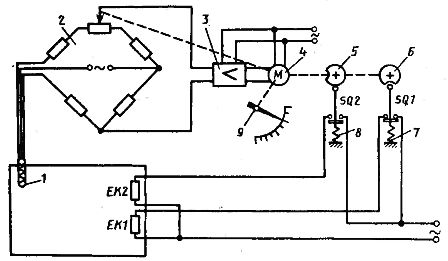

Dans le schéma de régulation de la température à deux positions dans le four de séchage (Fig.1), le système de chauffage du four de séchage est agencé de telle manière que si la température dans l'espace de travail devient inférieure à celle autorisée, alors le chauffage les éléments EK1 doivent être allumés à haute puissance, et si la température devient supérieure à la valeur autorisée, alors les éléments EK2 à faible puissance.

Un thermomètre à résistance 1 est utilisé comme élément sensible relié à un pont électronique 2 dans un circuit à trois fils.Si la température dans le four s'écarte de la valeur réglée, la résistance électrique du thermomètre changera et un signal de déséquilibre apparaîtra dans la diagonale du pont.

Riz. 1. Schéma d'un régulateur de température électrique à deux positions

Le signal amplifié par l'amplificateur électronique 3 entraîne la rotation du moteur inverseur 4. Le sens de sa rotation dépend du signe du déséquilibre, c'est-à-dire du signe de l'écart de température par rapport à la valeur de consigne. Deux disques sont liés cinématiquement au rotor du moteur électrique : 5 et b, dont la position dépend de l'angle de rotation du rotor, donc de la position du fil coulissant et de la flèche 9 du pont.

Les guides des contacts SQ1 et SQ2 sont pressés contre les disques au moyen des ressorts 7 et 8. Lorsque les disques tournent, le contact SQ2 est fermé dans l'intervalle des lectures de l'instrument depuis le début de l'échelle jusqu'au creux du disque 5 et est ouvert dans l'intervalle de la vallée au maximum de la roche. Le contact SQ1, au contraire, est ouvert du début de l'échelle au creux du disque 6 et est fermé dans l'intervalle du creux au maximum de l'échelle.

Lorsque la limite inférieure de température est atteinte, le contact SQ1 se ferme et les éléments chauffants haute puissance EK1 s'allument. Lorsque la limite supérieure de température est atteinte, le contact SQ2 se ferme et le contact SQ1 s'ouvre, provoquant une lente diminution de la température. Dès que la limite inférieure de température est atteinte, la situation se répète, et ainsi de suite.

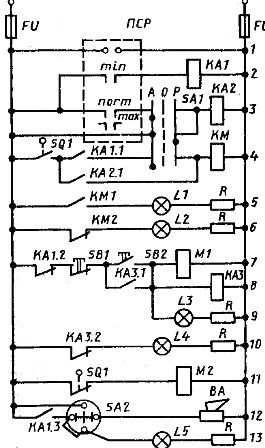

En figue. 2 montre un schéma de circuit de régulation de température à deux positions dans l'espace de travail d'un four à chambre de type SNZ-4,0.8,0.2,6 / 10 avec une atmosphère protectrice. Le four est triphasé et relié au four par des fusibles FU.Les éléments chauffants sont allumés et éteints à l'aide d'un contacteur. La stabilisation de la température est assurée par un système de contrôle automatique (ACS).

Riz. 2. Circuit électrique de régulation de la température de l'espace de travail d'un four électrique à chambre sous atmosphère protectrice

Le circuit de commande se compose de 13 circuits. Sur la base de leurs caractéristiques fonctionnelles, ils peuvent être divisés en circuits de commande, circuits de protection et circuits d'information. Le contrôle s'effectue par : la température dans l'espace de travail du four (automatique et manuel en cas de défaillance de l'automatisme), l'apport d'une atmosphère protectrice au four, l'alimentation d'un rideau de gaz. Des systèmes d'information sont utilisés pour avertir le personnel d'exploitation des différents modes de fonctionnement du four au moyen de signaux lumineux et sonores.

Le four a une zone.La régulation de la température est effectuée à l'aide d'un système de contrôle automatique composé d'un thermocouple, de fils de compensation, d'un potentiomètre PSR, de relais intermédiaires KA1 et KA2, d'un contacteur KM et enfin du four lui-même SNZ-4,0.8,2.6 / 10 . Le potentiomètre PSR est connecté au circuit de commande à l'aide des circuits 1, 2 et 3. Le circuit 1 sert à alimenter le dispositif PSR lui-même.

Les circuits 2 et 3 contiennent les contacts minimum (min.) et normal (normal) du thermostat PSR. Le contact maximum (max) du PSR n'est pas utilisé dans le circuit. Dans les circuits 2 et 3, un signal de commande est généré, qui, à l'aide des relais intermédiaires KA1 et KA2, est amplifié à la valeur requise pour actionner la bobine d'entraînement (contacteur KM). Ainsi, KA1 et KA2 agissent comme des amplificateurs de signal de puissance.

Les circuits 3 et 4 ont des contacts universels à bascule à trois positions : auto (A), off (O) et manuel (P). Chacune de ces positions correspond à un certain mode de fonctionnement du four : contrôle automatique de la température dans le four, le four est éteint, contrôle manuel de la température (uniquement lors du réglage des modes ou en cas de panne du système de contrôle automatique) .

Le circuit 4 comprend le contacteur et donc les résistances elles-mêmes. Le contacteur ne peut être activé que si la porte du four est fermée. Ce dernier est assuré par l'introduction dans le circuit 4 du fin de course SQ1, qui s'éteint à l'ouverture de la porte du four. L'activation directe de la bobine du contacteur et, par conséquent, de ses contacts s'effectue comme suit : avec commande automatique - via les contacts des relais intermédiaires KA1 et KA2, avec commande manuelle - uniquement à l'aide des contacts KA2.1.

La bobine KA1 ne s'enclenche que lorsque la température dans le four atteint une valeur minimale. La bobine KA2 est reliée au contact correspondant à la température normale dans le four. Par conséquent, les éléments chauffants du four restent allumés même lorsque la température du four devient égale au point de consigne. Les éléments chauffants ne sont déconnectés du secteur que lorsque la température dans le four dépasse la norme. C'est ainsi que sont composés les circuits qui contrôlent la stabilisation de la température dans le four.

Que le four soit allumé ou éteint en ce moment, nous sommes informés par deux voyants lumineux : L1 et L2. Lorsque les éléments chauffants sont allumés, le voyant de signalisation L1 est allumé et lorsque les éléments chauffants sont éteints, le voyant L2 est allumé. Ceci est réalisé en connectant les contacts du contacteur KM dans les circuits 5 et b.Les résistances R dans les circuits 5 et 5 sont nécessaires pour abaisser la tension dans les lampes de signalisation de 220 V à la tension de fonctionnement (les résistances dans les circuits de lampe jouent le rôle de résistances de charge). Les circuits 7, 8 et 11 sont destinés à contrôler l'alimentation de l'atmosphère protectrice et du rideau de gaz.

Le circuit contient des électrovannes M1 et M2 respectivement pour l'alimentation en atmosphère protectrice et l'alimentation en gaz pour créer un rideau de gaz dans le four.

Comme le montre la structure du circuit 7, il n'est possible de fournir une atmosphère protectrice au four que si la température dans le four n'a pas baissé au minimum (lorsque KA1 est allumé, le circuit 7 s'ouvre par le contact KA1. 2 ). Ce système est un système de protection contre les explosions. L'alimentation en gaz du four est contrôlée manuellement à l'aide des boutons SB1 et SB2. Le relais KAZ est introduit pour multiplier les contacts, puisque M1 n'a pas de contacts de blocage.

Lorsque M1 (ainsi que KAZ) est allumé, le voyant L3 s'allume en même temps, informant le personnel de service que la vanne de gaz est ouverte. L'arrêt du gaz (à l'aide du bouton SB1) s'accompagne de l'arrêt et de L3, tandis qu'un autre voyant s'allume - L4, qui informe que la vanne est fermée.

Les circuits 12 et 13 sont informatifs. À l'aide de l'interrupteur de paquet SA2, vous pouvez allumer la sirène, informant le personnel de service que la température dans le four a chuté à la valeur minimale, ce qui est le signe d'une sorte de dysfonctionnement (les radiateurs auraient dû s'allumer même à température normale ).

Ainsi, le contact minimum min PSR est utilisé dans un schéma diabolique non seulement comme capteur de stabilisation de la température dans l'espace de travail du four, mais également comme capteur dans le système d'avertissement et de protection automatique.Le système d'avertissement automatique peut être désactivé en déplaçant le commutateur sur la deuxième position (circuit 13). Le voyant L5 signale que le système d'avertissement automatique est désactivé.

Circuit de contrôle de la température à trois positions

Dans un régulateur à trois positions, le régulateur a une troisième position dans laquelle, lorsque la valeur de la variable contrôlée est égale à celle donnée, l'objet reçoit la quantité d'énergie et de matière nécessaire à son fonctionnement normal .

Le circuit de commande à trois positions peut être obtenu par une certaine conversion du circuit de commande à deux positions considéré (voir Fig. 1), si trois relais intermédiaires sont commandés à l'aide des contacts SQ1 et SQ2. Lorsque le contact SQ1 est fermé, le relais K1 s'allume ; lorsque SQ2 est fermé, le relais K2 est activé. Si les deux contacts SQ1 et SQ2 sont ouverts, alors le relais de court-circuit est activé. À l'aide de ces trois relais, les éléments chauffants peuvent être allumés en triangle, en étoile ou éteints, c'est-à-dire pour effectuer un contrôle de température à trois positions.

Pour créer des automatismes appliquant une loi de commande proportionnelle, un relais équilibré de type BR-3 est souvent utilisé. Ce relais utilise deux fils coulissants. La valeur de la variable contrôlée détermine la position du coulisseau d'un coulisseau (capteur) et le degré d'ouverture du corps de régulation - la position du coulisseau du coulisseau de l'actionneur (rétroaction).

La tâche du relais équilibré est d'avoir un tel effet sur l'entraînement que les positions des curseurs des deux curseurs seraient symétriques.

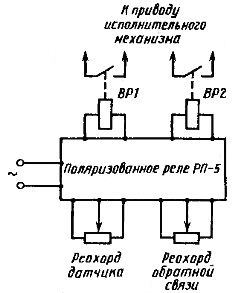

Dans le schéma du relais équilibré BR-3 (Fig.3) les éléments principaux sont le relais polarisé RP-5 et les relais de sortie BP1 et BP2. Alors que les positions des glissières sont symétriques, les intensités du courant circulant dans les deux bobines du relais polarisé sont égales et donc ses contacts sont ouverts. Les relais de sortie BP1 et BP2 sont désexcités et leurs contacts exécutifs sont ouverts.

Riz. 3. Schéma fonctionnel simplifié d'un relais équilibré de type BR-3

En cas d'écart de la valeur contrôlée (par exemple, lors de l'augmentation), la position du curseur du curseur du capteur est modifiée. En conséquence, la symétrie du pont et l'équilibre du courant circulant dans les enroulements du relais polarisé sont perturbés et le contact correspondant est fermé. Dans ce cas, le relais de sortie est activé, dont les contacts incluent le variateur, qui déplace l'organe de régulation dans le sens de la diminution de la valeur contrôlée. Le curseur du curseur de rétroaction se déplace en même temps.

L'entraînement fonctionne jusqu'à ce que le curseur du fil coulissant de rétroaction occupe la position de la roue coulissante du capteur, après quoi l'équilibre se produit à nouveau. Les contacts du relais s'ouvrent et le variateur s'arrête. Cela fournit une relation constante entre la valeur de la variable contrôlée et la position du contrôleur.

Pour créer des systèmes de contrôle automatique qui appliquent les lois I-, PI- et autres, divers contrôleurs électroniques sont utilisés, notamment des régulateurs de type IRM-240, VRT-2, EPP-17, etc.