Dispositifs de commande et dispositifs de contrôle de boucle programmables

La nature cyclique des processus de production de nombreux mécanismes a conduit à l'émergence d'une classe spéciale de dispositifs de contrôle qui assurent l'exécution du programme de travail des dispositifs exécutifs dans une séquence donnée. De tels dispositifs sont appelés dispositifs de commande ou contrôleurs de commande.

La nature cyclique des processus de production de nombreux mécanismes a conduit à l'émergence d'une classe spéciale de dispositifs de contrôle qui assurent l'exécution du programme de travail des dispositifs exécutifs dans une séquence donnée. De tels dispositifs sont appelés dispositifs de commande ou contrôleurs de commande.

Le commandant est un dispositif mécanique qui agit périodiquement sur des éléments électriquement sensibles qui génèrent des signaux de commande. La partie principale d'un tel dispositif est un arbre ou un tambour qui reçoit le mouvement du mécanisme d'une machine-outil ou d'un moteur électrique. Dans le premier cas, le contrôle est effectué en fonction du déplacement des corps de la machine-outil et dans le second - en fonction du temps.

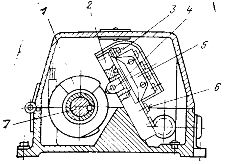

Un exemple est un contrôleur de came réglable, série KA21, dont le schéma de principe est illustré à la fig. 1. Les micro-interrupteurs 5 sont utilisés comme éléments de commutation dans le contrôleur, fixés sur le rail isolant 2 avec deux vis : 3 et 6.La vis 3 est une vis de réglage, elle peut être utilisée pour changer la position du micro-interrupteur par rapport au poussoir à galet 4.

Riz. 1. Contrôleur réglable de la série KA21.

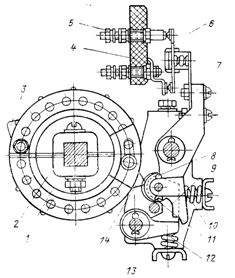

Riz. 2. Contrôleur de came série KA4000.

L'arbre 7 à cames 1, qui sont des disques à deux secteurs mobiles, sert d'élément de distribution du contrôleur. En changeant la position relative des secteurs et en tournant la came par rapport à l'arbre, il est possible de changer la durée de la position marche du micro-interrupteur et le moment de fonctionnement.

Le commandant est placé dans un boîtier étanche et, dans certains cas, est équipé d'une boîte de vitesses qui modifie la durée du cycle de commande. De 3 à 12 cames et le nombre correspondant de micro-interrupteurs sont montés sur l'arbre du contrôleur.

Dispositifs de commande de la série KL21 conçus pour commuter AC 380 V, 4 A et DC 220 V, 2,5 A. La durée de vie de commutation est de 1,6 million de cycles, l'endurance mécanique atteint 10 millions de cycles.

Pour la commutation logicielle de circuits haute puissance, utilisez des dispositifs de commande de la série KA4000 avec déconnexion instantanée des contacts, dont la construction est illustrée à la fig. 2. L'arbre 1 du contrôleur a une section carrée, ce qui vous permet de fixer les rondelles de contrôle 2, composées de deux moitiés. Les rondelles sont munies de trous pour la fixation des cames 3 et 14, qui sont montées de part et d'autre de la rondelle. Le boîtier de came a une rainure allongée qui lui permet de coulisser par rapport au trou de montage. L'arbre avec poulies et cames forme un tambour d'arbre à cames, qui détermine le programme du dispositif de commande.

Le système de contact du contrôleur de type pont est constitué de contacts fixes 5 montés sur un bus isolant 4 et d'une partie de contact mobile 6 reliée au levier 7. Lorsque le tambour tourne, la came de commutation 14 circule sur le galet de contact 11 et fait tourner le levier 7, fermant le système de contact et appuyant sur le ressort de rappel 10. Dans le même temps, le verrou 13 du levier d'arrêt 9 sous l'action du ressort 12 dépasse la saillie du levier 7, fixant le système de contact en position fermée après que la came 14 tourne et cesse de toucher le galet 11.

Le système de contact est désactivé par la deuxième came 3, qui se déplace sur le galet 8, fait tourner le levier de déconnexion 9 et libère le levier 7, qui, sous l'action du ressort de rappel 10, ouvre immédiatement les contacts du contrôleur. Cela permet de commuter les circuits de puissance pendant que le tambour tourne lentement.

Pour des cycles de service plus complexes, jusqu'à trois cames marche et trois cames arrêt peuvent être montées sur une poulie. Les dispositifs de commande de cette série ont un engrenage à spirale ou à vis sans fin intégré avec un rapport de transmission de 1: 1 à 1:36; parfois ils sont équipés d'un entraînement électrique. Le nombre de circuits inclus est de 2 à 6. Avec un plus grand nombre de circuits, deux tambours sont installés dans le contrôleur. La vitesse de rotation maximale du tambour est de 60 tr / min.Endurance électrique du commandant 0,2 million de cycles, endurance mécanique 0,25 million de cycles.

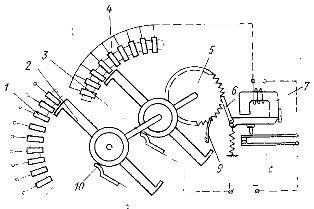

En tant que dispositif de commande, ils utilisent souvent un détecteur de pas, dont le dispositif est illustré à la fig. 3. Le système de contact du chercheur étagé est un ensemble de contacts fixes (lamelles) 1 disposés en cercle. Une brosse mobile 2 coulisse le long des lamelles, qui sont fixes selon l'axe 3.Le balai est relié au circuit extérieur par l'intermédiaire d'un conducteur de courant mobile 10. Le mouvement progressif du balai est assuré par un mécanisme à rochet composé d'une roue à rochet 5, d'un taquet de travail 6 et d'un taquet de verrouillage 9. Le mécanisme à rochet a un entraînement électromagnétique 7. Lorsqu'une impulsion de commande est appliquée à la bobine de l'électroaimant, l'armature est attirée vers le noyau et fait tourner la roue à rochet d'une dent. En conséquence, la brosse se déplace d'une lamelle à l'autre et effectue une commutation dans le circuit externe.

Le stepper a plusieurs rangées de lames et de brosses montées sur un axe. Cela vous permet d'augmenter le nombre de circuits commutés.

Riz. 3. Dispositif de recherche d'étape.

Les éléments mobiles du détecteur de pas ne peuvent se déplacer que dans une seule direction. Par conséquent, le retour de la brosse à sa position d'origine n'est possible qu'après avoir effectué une rotation complète. Si le nombre de coups dans le cycle de fonctionnement du dispositif de commande est inférieur au nombre de lamelles, un mouvement accéléré de la brosse vers la position initiale est possible. Pour cela, une rangée spéciale de lamelles 4 est utilisée, dans laquelle toutes les lamelles, à l'exception de la zéro, sont électriquement connectées les unes aux autres. Le circuit inverse est représenté sur la Fig. 3 avec ligne pointillée. Il est formé de lamelles 4, d'une bobine électromagnétique et de ses contacts auxiliaires de coupure 8.

A chaque actionnement de l'électroaimant, les contacts 8 s'ouvrent et le circuit de retour est coupé. Les contacts 8 se referment, etc. lamelle, le circuit de retour s'ouvre et le mouvement de la brosse s'arrête. Les contacts à pas sont conçus pour des courants faibles (jusqu'à 0,2 A). Les dispositifs pas à pas avec interrupteurs à thyristors sont utilisés pour commuter les circuits de puissance.

Les dispositifs de commande sans contact sont conçus sur le même principe que ceux avec contact. L'unité de commande comporte un arbre central avec des disques sur lesquels sont montés des éléments de commande (cames, écrans, capots optiques, etc.). Les éléments sensibles du dispositif de commande sont implantés en périphérie des disques sur le corps fixe. Les convertisseurs inductifs, photoélectriques, capacitifs et autres sont les derniers utilisés. Par exemple, sur la base du contrôleur de contact KA21 (voir Fig. 1), un contrôleur sans contact du type KA51 est produit.

La commutation sans contact est réalisée par des interrupteurs à course génératrice, de conception similaire aux interrupteurs de type BVK, qui sont installés à la place des micro-interrupteurs 5. Ces interrupteurs sont commandés par des secteurs en aluminium fixés sur un arbre 7 à la place des cames 1.

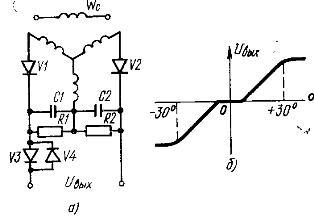

Riz 4. Schéma d'un dispositif de commande sans contact basé sur selsyn

En figue. 4a montre un schéma d'un dispositif de commande sans contact réalisé à base de selsine… L'enroulement du stator de selsyn Wc est connecté au secteur. La tension apparaissant sur les enroulements du rotor est redressée par les diodes V1 et V2, lissée par les condensateurs C1 et C2 et transmise à la charge via les résistances R1 et R2. La rotation du rotor selsyn modifie la FEM dans ses enroulements, entraînant une modification de la tension redressée. Lorsque le rotor est mis en rotation dans le sens opposé, la tension redressée change de signe.

De tels dispositifs de commande sont utilisés dans les systèmes d'entraînement électrique automatisés où il est nécessaire de donner trois commandes : démarrage en marche avant et arrière et arrêt. Pour fixer plus clairement l'entraînement électrique lors du freinage, ils créent une zone morte du contrôleur.Pour ce faire, utilisez la non-linéarité des caractéristiques courant-tension des diodes V3 et V4, qui se produit à des courants faibles. Le graphique de l'évolution de la tension de sortie du contrôleur en fonction de l'angle de rotation du rotor a est illustré à la fig. 4, b.