Isolation en papier papier - Utilisations, avantages et inconvénients

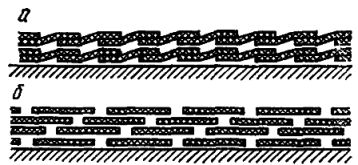

L'isolation en papier huilé se compose de couches de papier imprégné d'huile et de couches d'huile remplissant les espaces entre les couches de papier. La couche d'isolation en papier peut être construite à partir de feuilles de papier solides, comme dans un sac ou un rouleau d'isolation de condensateur, ou en enroulant une bande de papier avec un chevauchement positif ou négatif (Figure 1).

L'isolation en papier huilé se compose de couches de papier imprégné d'huile et de couches d'huile remplissant les espaces entre les couches de papier. La couche d'isolation en papier peut être construite à partir de feuilles de papier solides, comme dans un sac ou un rouleau d'isolation de condensateur, ou en enroulant une bande de papier avec un chevauchement positif ou négatif (Figure 1).

Un ruban isolant à chevauchement positif est utilisé pour isoler les virages transformateurs de puissance, isolement transformateurs de courant, tension et autres appareils. Le ruban est enroulé avec au moins un chevauchement complet manuellement ou sur une machine avec la tension maximale possible, assurant une haute densité d'adhérence des couches.

Les câbles d'alimentation électrique sont enroulés avec un espace (chevauchement négatif) pour fournir la flexibilité de câble nécessaire. La largeur de l'espace est proportionnelle à la largeur de la bande et est généralement de 1,5 à 3,5 mm avec une largeur de bande de 15 à 30 mm, l'épaisseur des bandes de papier est de 14 à 120 microns.Ils ont tendance à rouler de telle manière que pour éviter le chevauchement des espaces, le nombre autorisé d'espaces correspondants est normalisé car les couches d'huile d'épaisseur significative sont des zones de résistance électrique réduite.

Riz. 1. Isolation en papier huilé avec chevauchement positif et négatif

L'isolant en papier huilé est imprégné sous vide, avant l'imprégnation, le produit fini est soigneusement séché dans des chambres à vide à température élevée (jusqu'à 130 ° C). La pression résiduelle lors de l'imprégnation et du séchage assure l'élimination des vides dans le papier et un dégazage quasi complet de l'huile. L'air qui reste dans l'huile est inférieur à un centième de la quantité d'air dissous dans l'huile à l'équilibre dans des conditions normales (solubilité de l'air dans l'huile), égal à 10-11 % en volume.

L'isolation en papier huilé a une résistance à court terme très élevée Epr, égale à 50 - 120 kV / mm en tension alternative et 100 - 250 kV / mm en tension continue, et est donc utilisée dans des structures à forte intensité de champ électrique.

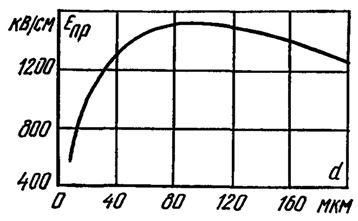

La résistance électrique de l'isolant en papier huilé dépend du nombre de couches de papier. Pour l'isolation des feuilles en papier condensateur, initialement, à mesure que le nombre de couches augmente, la résistance augmente, en raison du fait que la probabilité de coïncidence d'endroits faibles et défectueux dans la feuille diminue, puis diminue à mesure que la dissipation thermique s'aggrave et la possibilité d'un claquage thermique se présente et l'effet de l'inhomogénéité du champ aux bords des électrodes augmente également. La contrainte de rupture maximale est observée à 6-10 couches de papier (Fig. 2).

Riz. 2.Dépendance de la résistance à la rupture du papier 10 microns à l'épaisseur de l'isolant

La force d'isolation du papier de câble dans des champs homogènes et légèrement inhomogènes est déterminée par l'intensité de champ maximale et dépend un peu de l'épaisseur d... Dans des champs très inhomogènes, par exemple au bord tranchant de l'électrode, la résistance au claquage diminue avec une épaisseur d'isolant croissante.

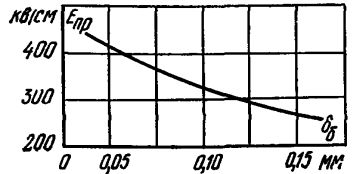

Sous tension alternative, le claquage d'un diélectrique multicouche papier-huile débute toujours par des claquages partiels des couches d'huile. Par conséquent, lors de la conception de l'isolation, ils ont tendance à amincir les couches d'huile, car avec des couches minces, la tension de claquage dans l'huile augmente, ce qui est obtenu en augmentant la densité d'enroulement, de sertissage et surtout en réduisant l'épaisseur du papier. L'utilisation de papier fin entraîne une augmentation notable de la rigidité diélectrique de l'isolant (Fig. 3).

Riz. 3. Dépendance de la résistance à la rupture sur l'épaisseur du papier à fréquence industrielle

L'augmentation de la densité du papier entraîne une augmentation de la rigidité diélectrique des feuilles de papier. Par conséquent, la résistance à court terme de l'isolant en papier huilé augmente avec la densité du papier, mais en même temps, la contrainte dans l'huile augmente, entraînant une réduction de la résistance et une réduction de la durée de vie de l'isolant sous contrainte soutenue. effets associés aux décharges partielles dans les couches d'huile.

La résistance à court et à long terme de l'isolant en papier huilé augmente considérablement avec l'augmentation de la pression.Lorsque la pression augmente, la résistance de l'huile dans les intercalaires augmente et, de plus, le développement d'une décharge dans les inclusions d'air devient plus difficile.

Une diminution notable de la résistance électrique à court et à long terme de l'isolation papier-huile est observée lors du mouillage. L'humidité est particulièrement forte à des températures élevées.

La force des impulsions d'isolation en papier huilé augmente avec la diminution de la durée des impulsions. L'influence de la densité du papier, de l'épaisseur et du nombre de couches de papier sur la résistance aux impulsions de l'isolation en papier huilé est la même que celle de la tension à fréquence industrielle. L'augmentation de la pression, cependant, augmente considérablement la tension de claquage pour les impulsions apériodiques standard.

La résistance à court terme de l'isolation papier-huile lors du développement d'une décharge de couche est 2 à 3 fois inférieure à celle des tensions de champ normales à la surface d'un diélectrique solide.

D'autres liquides peuvent être utilisés à la place de l'huile pour imprégner le papier. Les biphényles chlorés sont utilisés pour imprégner les condensateurs. Les biphényles polychlorés (sovol, sovtol) et les mélanges d'imprégnation spéciaux à base de ceux-ci sont compatibles avec le papier, ont une constante diélectrique accrue et une rigidité diélectrique suffisamment élevée. À une fréquence industrielle, le champ entre les couches de papier et le liquide est dans ce cas réparti plus uniformément que dans des structures similaires d'isolant imprégné d'huile. Les principales limites à l'utilisation des liquides chlorés sont liées à leur forte toxicité.

Pour l'imprégnation isolation des câbles des hydrocarbures liquides synthétiques (octol, dodécbenzène, etc.) sont également utilisés.De plus, des films synthétiques ou des isolants en film de papier composite imprégnés d'huile ou d'autres liquides isolants sont utilisés à la place du papier dans les câbles et les condensateurs. Dans de tels systèmes, le papier joue le rôle d'une mèche qui aspire la masse d'imprégnation dans la profondeur de l'isolant. L'imprégnation de films polymères purs est difficile en raison de leur faible mouillabilité.