Configuration des moteurs à courant continu

La régulation des moteurs électriques à courant continu s'effectue dans le cadre suivant : examen extérieur, mesure des résistances des enroulements au courant continu, mesure des résistances d'isolement des enroulements au carter et entre eux, contrôle de l'isolement entre spires des enroulement d'induit, essai.

La régulation des moteurs électriques à courant continu s'effectue dans le cadre suivant : examen extérieur, mesure des résistances des enroulements au courant continu, mesure des résistances d'isolement des enroulements au carter et entre eux, contrôle de l'isolement entre spires des enroulement d'induit, essai.

L'inspection externe d'un moteur à courant continu, ainsi que l'inspection d'un moteur à induction, commence par un blindage. Les données suivantes doivent être indiquées sur la plaque signalétique du moteur à courant continu :

- le nom ou la marque du fabricant,

- type de voiture,

- numéro de série de la machine,

- données nominales (puissance, tension, courant, vitesse),

- façon d'exciter la machine,

- année d'émission,

- poids et GOST de la machine.

Bornes d'enroulement moteur permanent doivent être isolés de manière fiable les uns des autres et du corps, la distance entre eux et le corps doit être d'au moins 12-15 mm. Lors de l'examen externe, une attention particulière est portée à collectionneur et le mécanisme des balais (balais, traverses et porte-balais), car leur état affecte considérablement la commutation de la machine et, par conséquent, la stabilité de son fonctionnement.

Lors de l'inspection du collecteur, ils sont convaincus qu'il n'y a pas de traces de fraises, de trous, de taches de vernis et de peinture sur la surface de travail, ainsi que des traces de dépôts de carbone provenant d'un fonctionnement insatisfaisant du mécanisme de la brosse. L'isolation entre les plaques collectrices doit être sélectionnée à une profondeur de 1 à 2 mm, les bords des plaques doivent être chanfreinés avec une largeur de 0,5 à 1 mm (selon la puissance du moteur). Les interstices entre les plaques doivent être parfaitement propres — ils ne doivent pas contenir de copeaux de métal ou de bois, de poussière de pinceaux en graphite, d'huile, de vernis, etc.

Le fonctionnement d'un moteur à courant continu, et en particulier son mécanisme à balais, est affecté par les fuites du collecteur et ses vibrations. Plus la vitesse périphérique du collecteur est élevée, plus la fuite admissible est faible. Pour les moteurs à grande vitesse, la valeur de fuite maximale admissible ne doit pas dépasser 0,02-0,025 mm. L'ampleur de l'amplitude de vibration est mesurée avec un comparateur à cadran.

Pendant la mesure, la pointe de l'indicateur est appuyée contre la surface dans la direction dans laquelle la vibration sera mesurée. La surface du collecteur étant interrompue (les plaques collectrices et les évidements alternent), une brosse bien aiguisée est utilisée, sur laquelle la pointe de l'indicateur doit reposer. Le boîtier de l'indicateur doit être fixé sur une base sans vibrations.

Lors de la mesure, l'aiguille de l'indicateur oscille avec la fréquence de la vibration mesurée dans un certain angle, dont la valeur est estimée sur l'échelle de l'indicateur en centièmes de millimètre. Cependant, cet appareil peut mesurer les vibrations à des vitesses allant jusqu'à 750 tr/min.Pour les moteurs dont la vitesse de rotation est supérieure à 750 tr/min, il est nécessaire d'utiliser des appareils spéciaux - vibromètres ou vibrographes, capables de mesurer ou d'enregistrer les vibrations de certains composants de la machine.

Les fuites sont également mesurées avec un indicateur. Les fuites du collecteur sont mesurées dans des conditions de moteur froid et chaud. Lors de la mesure, faites attention au comportement de la flèche indicatrice. Le mouvement fluide de la flèche indique une cylindricité suffisante de la surface et la contraction de la flèche indique des violations locales de la cylindricité de la surface, ce qui est particulièrement dangereux pour le mécanisme de brosse du moteur.La mesure des chocs est conditionnelle, car le travail l'expérience montre qu'il existe des moteurs pour lesquels les valeurs de choc sont importantes à faible vitesse de rotation et à vitesse nominale fonctionnent de manière satisfaisante. Par conséquent, la conclusion finale sur la qualité du travail du collecteur ne peut être donnée qu'après avoir vérifié le fonctionnement du moteur sous charge.

Lors de la vérification de la partie mécanique d'un moteur à courant continu, vous devez faire attention à l'état des rations et des connexions des enroulements, des ensembles de roulements, de la régularité de l'écart (avec le moteur démonté). La différence mesurée aux points diamétralement opposés entre l'induit et les pôles principaux du moteur ne doit pas différer de la valeur moyenne de plus de 10 % pour les jeux inférieurs à 3 mm et pas plus de 5 % pour les jeux supérieurs à 3 mm.

Après avoir vérifié les chocs et les vibrations, ils commencent à régler le mécanisme des balais du moteur. Les brosses dans les clips doivent bouger librement mais ne doivent pas vaciller.L'écart normal entre la brosse et le support dans le sens de rotation ne doit pas dépasser 0,1-0,4 mm, dans le sens longitudinal 0,2-0,5 mm.

La pression spécifique normale des balais sur le collecteur, en fonction de la qualité du matériau des balais, doit être d'au moins 150-180 g / cm2 pour les balais en graphite, 220-250 g / cm2 pour le cuivre-graphite. Pour éviter une répartition inégale du courant, la pression des brosses individuelles ne doit pas différer de la moyenne de plus de 10 %. La pression spécifique est déterminée comme suit. Une feuille de papier fin est placée entre le collecteur et le pinceau, un dynamomètre est fixé au pinceau, puis, en tirant le pinceau avec un dynamomètre, ils trouvent une position où il sera possible de tirer librement une feuille de papier. La lecture du dynamomètre à ce stade correspond à la pression de la brosse sur le collecteur. La pression spécifique est déterminée en divisant la lecture du dynamomètre par la surface de base de la brosse.

L'installation correcte des brosses est l'un des facteurs les plus importants pour le bon fonctionnement de la machine. Les porte-balais sont installés de manière à ce que les balais soient strictement parallèles aux plaques collectrices et que les distances entre leurs bords soient égales à la séparation des pôles de la machine avec une erreur ne dépassant pas 2%.

Dans les moteurs à plusieurs traverses, les porte-balais sont placés de manière à ce que les balais couvrent le plus possible la longueur du collecteur (disposition dite empilée). Cela permettra de participer à la commutation sur toute la longueur du collecteur, ce qui contribue à son usure plus uniforme.Cependant, avec une telle disposition des balais, il faut veiller à ce que les balais ne dépassent pas en fonctionnement (compte tenu de la course de l'arbre) au-delà du bord du collecteur. Avant de démarrer le moteur, les balais sont soigneusement frottés contre le collecteur (Fig. 1) avec du papier de verre à grain moyen (mais pas au carborundum). Les grains de papier au carborundum peuvent pénétrer dans le corps de la brosse puis, pendant le fonctionnement, rayer le collecteur, aggravant ainsi les conditions de commutation de la machine.

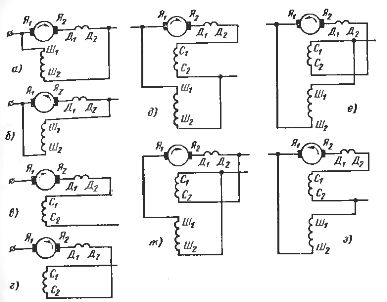

Avant de procéder à la vérification de l'exactitude de l'inclusion des enroulements, étudiez le marquage des bornes de la machine d'un certain type. Dans les moteurs à courant continu, les enroulements sont désignés selon GOST 183-66 avec les premières lettres majuscules de leur nom, suivies du chiffre 1 pour le début de l'enroulement et de 2 pour sa fin. S'il y a d'autres enroulements portant le même nom dans le moteur, leurs débuts et leurs fins sont marqués des chiffres 3-4, 5-6, etc. Les marquages des bornes peuvent correspondre aux circuits d'excitation et aux sens de rotation du moteur représentés sur la fig. 2.

L'exactitude de l'inclusion des enroulements polaires est vérifiée pour clarifier l'alternance de leur polarité. L'alternance de polarité des pôles auxiliaires et primaires de chaque machine doit être strictement définie pour un sens de rotation donné de la machine. Lors du déplacement de pôle en pôle dans le sens de rotation de la machine fonctionnant en mode moteur, après chaque pôle principal se trouve un pôle supplémentaire de même polarité, par exemple N — n, S — s. La polarité des pôles peut être déterminée de plusieurs manières: par inspection visuelle, à l'aide d'une aiguille magnétique et à l'aide d'une bobine spéciale.

La première méthode est utilisée dans les cas où le sens d'enroulement des bobines peut être tracé visuellement.

Riz. 1. Frotter les brosses au collecteur :. Un tort; brillant

Riz. 2. Désignations des bornes d'enroulement des moteurs à courant continu pour différents schémas d'excitation et sens de rotation

En connaissant le sens d'enroulement et en utilisant la règle du "cardan", déterminez la polarité des pôles. Cette méthode est pratique pour les bobinages issus d'un inducteur série dont le sens d'enroulement est très facile à déterminer du fait de la section importante des spires.

La deuxième méthode est principalement utilisée pour les bobines avec des enroulements d'excitation parallèles. L'essence de cette méthode est la suivante. Un courant est appliqué à l'enroulement du moteur, une aiguille magnétique est suspendue à un fil dont la polarité des extrémités est marquée, et est appliquée alternativement à chaque pôle. Selon la polarité du pôle, la flèche lui fera face avec l'extrémité de la polarité opposée.

Lors de l'utilisation de cette méthode, il convient de rappeler que la flèche a la capacité de re-magique, par conséquent, l'expérience doit être effectuée le plus rapidement possible. La méthode de l'aiguille magnétique est rarement utilisée pour déterminer la polarité d'une bobine en série car un courant important doit traverser la bobine pour produire un champ suffisamment puissant.

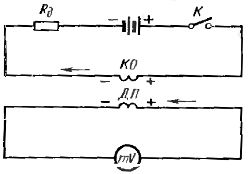

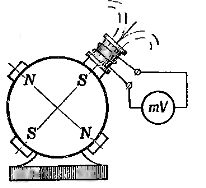

La troisième méthode de détermination de la polarité des bobines est applicable à n'importe quelle bobine, elle s'appelle la méthode de la bobine de test. La bobine peut être de n'importe quelle forme - toroïdale, rectangulaire, cylindrique. La bobine est enroulée avec autant de tours que possible de fil de cuivre mince isolé sur un cadre en carton, celluloïd, etc. Millivoltmètre.

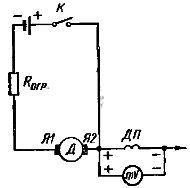

La connexion des bobines est considérée comme correcte si, sous tous les deux pôles adjacents, les flèches de l'appareil s'écartent dans des directions différentes, à condition que la bobine de test fasse face aux pôles du même côté. La vérification de la connexion correcte de l'enroulement des pôles supplémentaires par rapport à l'enroulement d'induit est effectuée selon le schéma illustré à la fig. 4.

Lorsque l'interrupteur K est fermé, l'aiguille du millivoltmètre déviera. Lorsqu'il est correctement allumé, la force de magnétisation de l'enroulement du pôle auxiliaire est dirigée à l'opposé de la force de magnétisation de l'enroulement d'induit. Par conséquent, l'enroulement d'induit et l'enroulement du pôle auxiliaire doivent être activés de manière opposée, c'est-à-dire le moins (ou le plus) de l'induit doit être connecté au moins (ou plus) de l'enroulement des pôles supplémentaires.

Riz. 3. Détermination de la polarité des pôles des moteurs à courant continu à l'aide d'une bobine de test

Riz. 4. Schéma de vérification de l'exactitude de l'inclusion de l'enroulement des pôles supplémentaires par rapport à l'enroulement d'induit

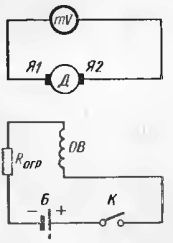

Pour vérifier la connexion mutuelle de l'enroulement des pôles supplémentaires et de l'enroulement de compensation, vous pouvez utiliser le schéma illustré à la fig. 5, pour les petits moteurs.

En fonctionnement normal d'un moteur à courant continu, le flux magnétique créé par la bobine de compensation doit correspondre en direction au flux magnétique de la bobine polaire complémentaire. Après avoir déterminé la polarité des enroulements, l'enroulement de compensation et l'enroulement des pôles supplémentaires doivent être connectés ensemble, c'est-à-dire que le moins d'un enroulement doit être connecté au plus de l'autre.

Riz. 5.Schéma de vérification de l'exactitude de l'inclusion de l'enroulement de pôles supplémentaires dans l'enroulement de compensation

Avant de déterminer la polarité des balais et d'effectuer les mesures nécessaires des résistances des bobines, réglez les balais au neutre. Le neutre d'un moteur électrique signifie une telle disposition mutuelle des enroulements des pôles principaux et de l'induit lorsque le coefficient de transformation entre eux est nul. Pour mettre les balais au neutre, une chaîne est montée (Fig. 6).

La bobine d'excitation est connectée à une source d'alimentation (batterie) via un interrupteur, et un millivoltmètre sensible est connecté aux balais d'induit.Lorsqu'un courant est fourni à la bobine d'excitation avec une secousse, l'aiguille du millivoltmètre est déviée dans une direction ou un autre. Lorsque les brosses sont positionnées strictement en position neutre, l'aiguille de l'appareil ne déviera pas.

La précision des instruments conventionnels est faible — 0,5 % au mieux. Par conséquent, les balais sont réglés sur une position correspondant à la lecture minimale de l'appareil, et celle-ci est considérée comme neutre. La difficulté de réglage des balais de neutre est que la position du neutre dépend de la position des plaques collectrices.

Il arrive souvent que le neutre trouvé pour une position d'induit se déplace lors de la rotation. La position neutre est donc définie pour deux positions d'arbre différentes. Si la position du neutre s'avère différente pour les différentes positions de l'armature, alors les balais doivent être placés dans une position intermédiaire entre les deux repères. La précision du réglage des balais au neutre dépend du degré d'adhérence de la surface du balai au collecteur.Par conséquent, afin d'obtenir un résultat plus précis lors de la détermination du neutre du moteur, les balais sont préalablement frottés dans le collecteur.

La polarité des balais est déterminée de l'une des manières suivantes.

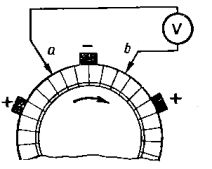

1. Un voltmètre est connecté à deux points sur le collecteur (Fig. 7), situés à partir de balais opposés à la même distance. Lorsqu'elle est excitée, l'aiguille du voltmètre dévie dans un sens ou dans l'autre. Si la flèche dévie vers la droite, alors «plus» est au point 1 et «moins» est au point 2. La brosse la plus proche du sens de rotation aura la polarité de la pince connectée de l'appareil.

2. Un courant continu d'une certaine polarité traverse la bobine d'excitation, un voltmètre est connecté à l'armature et l'armature est mise en rotation en appuyant à la main ou au moyen d'un mécanisme. Dans ce cas, l'aiguille du voltmètre va dévier. Le sens de la flèche indiquera la polarité des brosses.

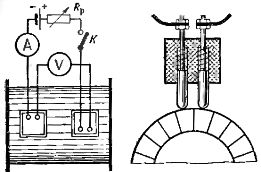

La mesure de la résistance des enroulements d'un moteur à courant continu est un élément très important pour le contrôle des moteurs à courant continu, car les résultats des mesures sont utilisés pour évaluer l'état des connexions de contact des enroulements (rations, boulons, joints soudés). La résistance des enroulements du moteur est mesurée par l'une des méthodes suivantes : ampèremètre - voltmètre, simple ou double pont et microohmmètre.

Il est nécessaire de rappeler certaines caractéristiques de la mesure de la résistance des enroulements des moteurs à courant continu.

1. La résistance de l'enroulement série du champ, de l'enroulement de compensation, de l'enroulement de pôles supplémentaires est faible (millièmes d'ohms), les mesures sont donc effectuées avec un microohmmètre ou un double pont.

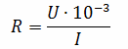

2.La résistance de l'enroulement d'induit est mesurée par la méthode ampèremètre-voltmètre à l'aide d'une sonde spéciale à deux contacts avec des ressorts dans la poignée isolante (Fig. 8). La mesure est effectuée comme suit: un courant continu provenant d'une batterie bien chargée avec une tension de 4-6 V est fourni aux plaques collectrices de l'armature fixe avec les balais retirés. Entre les plaques auxquelles le courant est fourni, la chute de tension est mesurée avec un millivoltmètre. La valeur de résistance requise d'une branche de l'armature

Riz. 6. Schéma de contrôle de la bonne installation des balais en position neutre

Riz. 7. Schéma de détermination de la polarité des balais

Riz. 8 Mesure de la résistance d'induit à l'aide d'une sonde à deux broches

Des mesures similaires sont effectuées pour toutes les autres plaques. Les valeurs de résistance entre chaque plaque adjacente ne doivent pas différer de plus de 10% de la valeur nominale (si la machine a un enroulement d'égalisation, la différence peut atteindre 30%).

La mesure de la résistance d'isolement des enroulements et le contrôle de la tenue diélectrique de l'isolement des enroulements s'effectuent de la même manière que les points de contrôle correspondants des moteurs asynchrones.

Le démarrage initial du moteur à courant continu est effectué immédiatement après le réglage du moteur pour enfin vérifier son fonctionnement.Comme pour les moteurs asynchrones, les moteurs à courant continu sont testés en mode ralenti avec le mécanisme et la boîte de vitesses éteints. Un test de ralenti similaire du moteur à courant continu est nécessaire pour régler correctement le circuit de commande.

Le démarrage du moteur au ralenti et sous charge doit être fait avec beaucoup de précautions.Immédiatement avant de démarrer, il faut s'assurer que l'induit tourne facilement, que l'induit ne touche pas le stator, qu'il y a de la graisse dans les roulements et vérifier également le relais de protection. Le courant de déclenchement de la protection maximale ne doit pas dépasser 200 % du courant maximal du moteur. Avec un essai Démarrage d'un moteur à courant continu contrôler la qualité de la commutation en surveillant le collecteur lors des surintensités puis lorsque le moteur tourne au ralenti à tension et vitesse maximales.

La charge ne doit pas provoquer d'augmentation du taux d'allumage par rapport au ralenti. Il est permis de faire fonctionner un moteur à courant continu avec un degré d'étincelle du balai 11/2 et même 2. À un degré d'étincelle plus important, la commutation est ajustée: les balais sont mis au neutre, la bobine de pôles supplémentaires est correctement allumé, les balais sont pressés contre le collecteur et les balais adhèrent au collecteur.

Il convient de rappeler qu'un arc inacceptable sur le collecteur peut être associé à un dysfonctionnement du circuit de commande, car le taux de variation du courant dans les circuits d'induit et d'excitation, les valeurs maximales des surintensités, le rapport de le courant d'induit et le flux magnétique de la machine à des moments différents dépendent du circuit. Après avoir observé le fonctionnement sous charge et ajusté la commutation du moteur à courant continu, le processus de mise en service peut être considéré comme terminé.