Types et conceptions de fours à résistance électrique indirecte

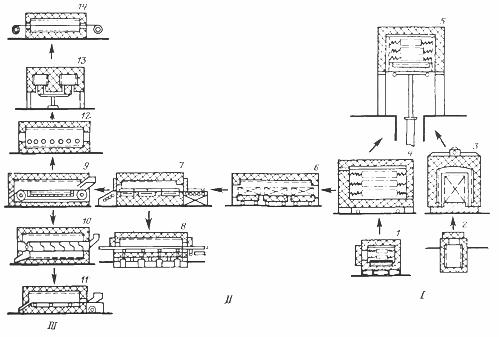

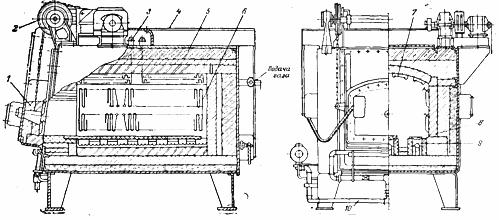

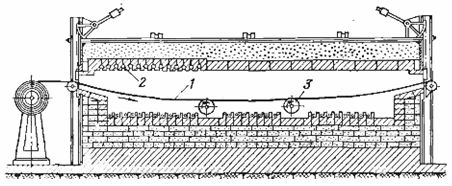

Les méthodes de chargement et de déchargement des produits chauffés, ainsi que les méthodes de déplacement des fours à résistance électrique déterminent en grande partie leur conception et leurs propriétés opérationnelles. En figue. La figure 1 montre les principaux types de fours électriques à résistance, aussi bien à action intermittente (cellule) qu'à action continue (méthodique), illustrant l'évolution des voies de leur mécanisation.

Les méthodes de chargement et de déchargement des produits chauffés, ainsi que les méthodes de déplacement des fours à résistance électrique déterminent en grande partie leur conception et leurs propriétés opérationnelles. En figue. La figure 1 montre les principaux types de fours électriques à résistance, aussi bien à action intermittente (cellule) qu'à action continue (méthodique), illustrant l'évolution des voies de leur mécanisation.

Le numéro I indique les types de fours discontinus dans lesquels le produit est stationnaire pendant le processus de chauffage et seuls le chargement et le déchargement sont mécanisés.

L'indice 1 fait référence à un four à chambre avec une porte latérale à travers laquelle généralement de petits articles sont chargés manuellement dans la chambre. Il s'agit d'un four universel sans mécanisation.

Indice 2 — un four à cuve avec un couvercle ouvrant. Ici, le chargement et le déchargement des produits se font par l'ouverture supérieure du four et peuvent donc être mécanisés à l'aide d'une grue d'atelier ou d'un palan situé au-dessus du four.Le levage et l'escamotage du couvercle sur le côté peuvent être effectués manuellement (avec un levier) ou à l'aide d'une grue ou d'un palan ou enfin à l'aide d'un mécanisme hydraulique ou électromécanique spécial.

L'indice 3 correspond à un four cloche. Son kit comprend plusieurs supports doublés, sur lesquels une cloche (cloche) avec radiateurs peut être installée à l'aide d'une grue. Le chargement et le déchargement s'effectuent à l'aide d'un pont roulant capot enlevé (installé sur un autre stand). Le déplacement de la hotte d'un stand à l'autre se fait également en utilisant le bord du pont.

Indice 4 — Four à chambre à bogie. Ces fours sont conçus pour chauffer de gros articles qui ne peuvent pas être chargés manuellement. La chambre du four elle-même repose sur des colonnes (ou des fondations) et son fond est un chariot doublé qui, à l'aide d'un treuil ou d'un entraînement situé dessus (automoteur), peut se déplacer sur des rails sous le four. Le chargement et le déchargement du chariot se fait avec un pont roulant.

L'indice 5 marque le four élévateur. La chambre du four repose sur de hautes colonnes, son fond peut être élevé dans le four ou abaissé avec une charge à l'aide d'un ascenseur hydraulique. En position basse, le fond du four devient ses galets sur rails et peut être chargé et déchargé sous le four dans l'atelier sous le pont roulant. Les modèles de fours 2, 3 et 5 peuvent être scellés et fonctionner dans une atmosphère spéciale ou sous vide.

Riz. 1. Les principaux types de fours selliers et discontinus

Dans les numéros II et III, les fours continus sont indiqués, dans lesquels les produits chauffés se déplacent d'une extrémité du four à l'autre, et leurs fours numéro II sont indiqués, dans lesquels le mouvement des produits est effectué périodiquement, en coups de pied, et figure III indique les fours, dans lesquels ce mouvement s'effectue en continu.

Indice 6 - four tunnel, dans lequel les produits sont placés sur des chariots empilés, traversent une chambre de four en forme de tunnel. Au bout d'un certain temps, tous les chariots se déplacent d'une longueur égale à la longueur d'un chariot, l'un d'eux sortant du four de déchargement, tandis que par l'extrémité opposée du four un autre chariot chargé entre dans sa chambre.

L'index 7 montre un four d'extrusion Une palette de produits résistant à la chaleur est montée sur la table de chargement (à droite). Les portes aux extrémités du four s'ouvrent périodiquement et le poussoir (hydraulique ou électromécanique) pousse la palette dans le four, forçant toute la rangée de palettes situées dans le four sur les rails réfractaires du foyer à se déplacer. Dans ce cas, le plateau le plus à gauche sort du four, après quoi les portes se ferment.

L'indice 8 désigne un four pour foyers piétons. Au bas du four, en fonction de sa longueur, des poutres résistantes à la chaleur sont installées, qui, au moyen d'un entraînement, reçoivent un mouvement alternatif vers l'avant. Dans ce cas, les poutres avant de se déplacer de l'extrémité de chargement du four sont soulevées des rainures sur le fond, la partie inférieure du four et les déplacent le long du four. Avant que le mouvement inverse de la poutre ne soit descendu dans les rainures du fond, les produits reposent sur le fond et ne participent pas au mouvement de retour des poutres. De cette manière, les produits se déplacent périodiquement, par étapes, à travers le four de l'extrémité de chargement à l'extrémité de déchargement.

Index 9 pour four convoyeur.Dans la chambre du four, un convoyeur à chaîne est tendu sur deux arbres dont la maille est constituée de mailles tissées ou de maillons de chaîne estampés ou coulés. Lorsque l'arbre d'entraînement (côté décharge) tourne, le convoyeur se déplace en douceur, emportant avec lui les produits chargés sur lui à l'extrémité de chargement (droite) du four. La construction du convoyeur peut être très différente.

L'indice 10 fait référence à un four rotatif. La vis est située dans la chambre du four - un tambour résistant à la chaleur avec une spirale d'Archimède. Lorsque le tambour tourne, les produits roulent dans le tambour, se déplaçant progressivement de son extrémité de chargement à son extrémité de déchargement.

L'indice 11 montre un four pulsé avec un four. Au fond de la chambre, le four est à rouleaux foyer résistant à la chaleur en forme d'auge, sur lequel l'extrémité chauffante du four (à droite) est disposée avec des parties chauffées. A l'aide d'un entraînement excentrique, la nacelle reçoit un mouvement alternatif, et son mouvement vers l'arrière (vers le chargement) est doux, et vers le déchargement il est brusque, sous l'action d'un ressort avec un choc sur les amortisseurs. De ce fait, les produits lors du recul suivent le même chemin que ci-dessous, tandis que lors de l'avance ils, par élan d'impact, glissent vers l'avant par rapport au foyer. En conséquence, les produits sont progressivement déplacés par impulsions de l'extrémité de chargement du four vers la décharge.

L'indice 12 indique un four à tables à rouleaux. Des rouleaux résistants à la chaleur sont montés au fond de la chambre, ils tournent lentement dans le sens antihoraire. De ce fait, le produit placé sur les rouleaux de droite (contrairement aux trois types de fours précédents, ce four est conçu pour le chauffage de gros produits) est progressivement transporté le long du four jusqu'à son extrémité de décharge.

L'indice 13 fait référence à un four rotatif. Il s'agit essentiellement d'un four convoyeur enroulé sur un anneau. Le foyer rotatif en forme d'anneau amène le produit placé dessus à travers la porte de chargement (dans la paroi latérale non représentée sur la figure) pour effectuer un cercle complet dans le four jusqu'à la porte de déchargement située à côté de la porte de chargement.

Indice 14 pour un four d'étirage utilisé pour chauffer des fils ou des bandes. Aux extrémités du four se trouvent des tambours avec du fil ou du ruban tendu entre eux. Lorsque les bobines tournent à partir de l'une d'elles, la bande (ou le fil) s'enroule et s'enroule autour de l'autre.

Conceptions de fours à basse température

Les fours à basse température ne peuvent pas être très efficaces car les coefficients de transfert de chaleur par convection naturelle sont faibles. Le processus peut être amélioré en introduisant une circulation artificielle en installant un ventilateur d'aspiration sur le toit du four ou de l'armoire, et afin de réduire la consommation de chaleur pour chauffer l'air, il peut être organisé de manière circulaire. Dans ce cas, le ventilateur, aspirant l'air dans la partie supérieure du four, l'entraîne le long du canal latéral calorifugé et le souffle dans la partie inférieure du four.

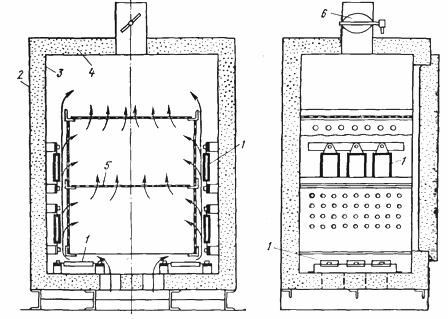

S'il est nécessaire de sécher les produits et donc d'éliminer l'humidité évaporée des parties chauffées, une circulation mixte est organisée, dans laquelle une partie de l'air est aspirée par le ventilateur de l'armoire et une partie de la pièce (Fig. 2). La température maximale de chauffage des produits dans ce type de fours et de séchoirs ne dépasse généralement pas 200 à 300 ° C.

Riz. 2. Four à circulation naturelle : 1 — éléments chauffants, 2 — cadre extérieur, 3 — cadre intérieur, 4 — isolation thermique, 5 — étagère pour pièces, 6 — registre pour la régulation de l'air.

La conception d'un four en boucle fermée pour le chauffage de petits produits métalliques en couche ou de produits longs est illustrée à la Fig. 3.

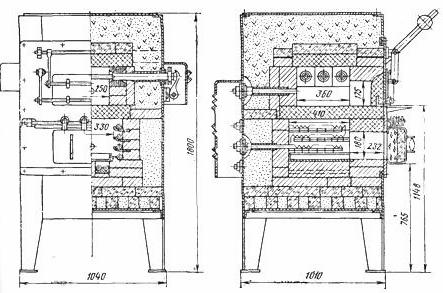

Riz. 3. Fours à chambre à circulation forcée de l'atmosphère et un réchauffeur électrique

Il s'agit d'un four à cuve pour la trempe de produits en acier, dans lequel des paniers en matériau résistant à la chaleur avec une grille ou un fond perforé sont insérés et remplis avec les produits à chauffer.

Les éléments chauffants sont situés sur le côté du four, autour du panier, mais en sont séparés par un écran résistant à la chaleur pour éviter le rayonnement direct et la surchauffe associée des produits adjacents aux parois du panier. En bas, le four est équipé d'un ventilateur qui propulse l'air chauffé à travers les paniers. Cet air est ensuite dévié radialement dans l'espace annulaire entre le panier et les parois du four et est chauffé, lavant les éléments chauffants.

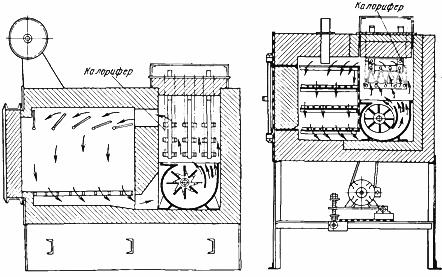

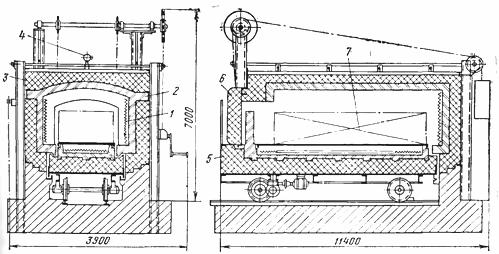

En figue. La figure 4 montre un four pour le séchage des électrodes de soudage à une température de 400°C. Puissance du four 210 kW, les électrodes sont placées sur des chariots, des châssis et à l'aide d'un poussoir et d'un extracteur hydrauliques sont conduites à travers le four. Le four a un ventilateur interne 6 ainsi que des ventilateurs externes 10.

Les réchauffeurs sont situés sur les parois latérales du four. Ainsi, dans ce four, les flux d'air sont dirigés perpendiculairement à la ligne de circulation des produits. De tels fours peuvent être construits multi-zones.

Riz. 4. Four de séchage électrique à poussoir : 1 - poussoir, 2 - chariot, 3 - table, 4 - cadres pour placer les électrodes, 5 - chambre de chauffage, 6 - ventilateur du four, 7 - conduit d'air, 8 - drague, 9 - lève-porte hydraulique lecteur, 10 — ventilateur externe

Conceptions de fours à moyenne température

Les fours à moyenne température pour le traitement thermique sont extrêmement divers. Le four le plus simple et en même temps universel est le four à chambre (Fig. 5). Il se compose d'une chambre rectangulaire avec revêtement ignifuge et isolation thermique, recouverte d'un toit et placée dans une enveloppe métallique.

Le four est chargé et déchargé par l'ouverture dans la paroi avant, recouverte d'une porte. Les radiateurs sont situés dans le foyer et sur les parois latérales du four, moins souvent sur le toit. Dans les très grands fours, les résistances sont situées à la fois à l'arrière du four et sur les portes pour assurer une répartition plus uniforme de la température dans la chambre du four. Les radiateurs inférieurs sont généralement recouverts de plaques réfractaires sur lesquelles sont placés les produits chauffés.

Les portes des fours à chambre, en règle générale, sont constituées de levage, dans les petits fours à entraînement manuel ou à pied (avec entraînement à pied, la main du travailleur reste libre), dans les plus grands - avec ceux électromécaniques. Dans le second cas, des interrupteurs de fin de course sont installés dans les positions supérieure et inférieure de la porte, qui éteignent le moteur électrique dans les positions finales.

Riz. 5. Four électrique à chambre avec radiateurs métalliques et rideau de flammes : 1 — porte, 2 — mécanisme de levage de la porte, 3 — sortie du radiateur, 4 — enveloppe, 5 — revêtement, 6 — radiateurs latéraux, 7 — radiateurs de toit, 8 — foyers, 9 — appareils de chauffage, 10 — dispositif à rideau de flammes.

Les fours à chambre sur chariots sont utilisés pour le recuit ou autre traitement thermique de grandes pièces qui ne peuvent pas être chargées manuellement dans le four.Il s'agit d'une chambre sans fond et généralement sans paroi frontale reposant sur des colonnes (Fig.6) et un chariot à roulettes, sur lequel sont montés le foyer et la paroi avant du four, se déplaçant sur des rails à l'aide d'un entraînement électrique ou d'un treuil électromécanique. Le chariot part du dessous du four, les pièces y sont chargées avec une grue, puis il se déplace sous la chambre et le four est mis en marche pour le chauffage.

Riz. 6. Four à chambre avec sole roulante : 1 — éléments chauffants, 2 — maçonnerie réfractaire, 3 — isolation thermique, 4 — thermocouple, 5 — tiroir, 6 — porte, 7 — cage

Après la fin du cycle de recuit, le chariot quitte à nouveau le four et est déchargé. Les radiateurs de four sont généralement situés sur les côtés, les murs arrière et avant et dans le foyer, et parfois aussi pour fournir un chauffage plus uniforme le long de la voûte. Les radiateurs inférieurs et muraux avant sont alimentés par des câbles flexibles ou des contacts à lame. De tels fours ne sont économiques qu'avec une charge importante, atteignant une capacité de 100 tonnes et plus et une capacité de 3000 à 5000 kW.

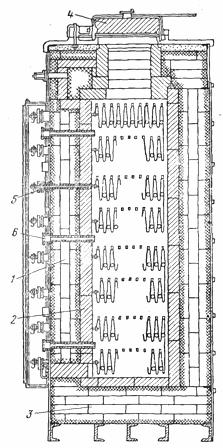

Le deuxième groupe général de fours discontinus sont les fours à cuve. Ils sont réalisés sous la forme de fûts ronds, carrés ou rectangulaires, ouverts vers le haut et recouverts d'un couvercle (Fig. 7).

Riz. 7. Four électrique à cuve : 1 - éléments chauffants, 2 - maçonnerie réfractaire, 3 - isolation thermique, 4 - couvercle du four, 5 - sortie de l'élément chauffant, 6 - thermocouple.

Les réchauffeurs dans les fours à cuve sont généralement installés sur les parois latérales (les réchauffeurs inférieurs sont rarement installés, plus encore dans les fours rectangulaires plats). Parfois, dans les fours ronds conçus pour chauffer une charge cylindrique creuse (faisceaux de fils, rouleaux d'étain), un réchauffeur central vertical est également situé le long de l'axe. Des guides spéciaux résistants à la chaleur protègent les éléments chauffants contre les dommages lorsque des articles sont placés ou retirés du four ou des paniers d'articles.

Les fours à cuve sont parfois fabriqués très profondément pour le traitement thermique des puits et des tuyaux (10 m ou plus de profondeur) avec plusieurs zones de chaleur pour assurer un chauffage uniforme sur toute la hauteur. Dans le même temps, un lot de tuyaux est collecté à l'extérieur du four, fixé dans une suspension spéciale et descendu dans le four par une grue.

Ces fours sont moins flexibles que les fours à chambre, mais dans certains cas ils présentent des avantages significatifs. Le chargement et le déchargement de produits lourds dans le four peuvent être facilement effectués avec un pont roulant conventionnel dans l'atelier, ou s'il n'est pas disponible, avec un palan ou un bloc. Ils prennent moins de place car ils sont généralement enterrés dans le sol pour faciliter l'entretien. Ils sont faciles à sceller et réduisent ainsi l'oxydation du produit en créant un joint de sable, d'huile ou d'eau pour le couvercle.

Du fait de leur plus grande compacité et d'une meilleure étanchéité des couvercles par rapport aux portes, les pertes de ces fours sont inférieures à celles des fours chambre et s'élèvent à 15 à 25 % de la puissance nominale.

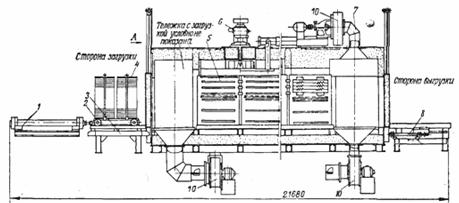

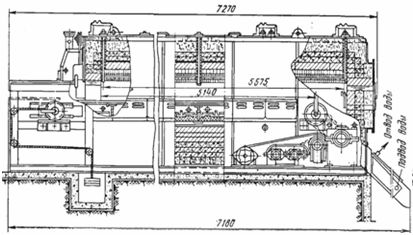

Les constructions des fours méthodiques diffèrent principalement en fonction de l'utilisation de l'un ou l'autre mécanisme pour déplacer les produits chauffés à l'intérieur du four. Ainsi, les fours à convoyeur ont un convoyeur - une bande sans fin tendue entre deux arbres, dont l'un est en tête et entraîné en rotation par un moteur spécial. Les pièces sont placées sur le convoyeur manuellement ou avec un alimentateur spécial et déplacées de l'extrémité de chargement du four à l'extrémité de déchargement.

Riz. 8. Four de trempe à convoyeur électrique

La bande transporteuse est constituée de mailles tressées en nichrome (pour les pièces les plus légères) ou de plaques embouties et de tiges les reliant, et pour les pièces lourdes - de maillons de chaîne emboutis ou coulés. Dans ce dernier cas, l'arbre d'entraînement du convoyeur est denté et joue le rôle d'engrenages dont les dents viennent entre les maillons de la chaîne.

Le convoyeur peut être placé dans la chambre du four dans son ensemble, avec les deux arbres, auquel cas il est chauffé en permanence et donc la chaleur accumulée dans celui-ci est stockée.

Les inconvénients de cette conception sont : les conditions de fonctionnement très difficiles des deux arbres du convoyeur dans la zone à haute température, la difficulté de leur réparation (faible accessibilité) et les inconvénients du chargement des pièces sur la surface chaude du convoyeur. celui-ci doit refroidir les puits avec de l'eau, ce qui entraîne des pertes de chaleur assez importantes, de ce fait les extrémités du convoyeur et sa branche inférieure sont souvent éloignées du revêtement. Naturellement, dans ce cas, le convoyeur s'approche de l'extrémité chargée du four refroidi, et donc la chaleur accumulée par celui-ci disparaît. Ces pertes de chaleur sont supérieures à celles avec l'eau de refroidissement dans les fours fermés à convoyeur.

Les réchauffeurs d'un four à convoyeur sont situés principalement sur le toit et dans le foyer, sous la branche supérieure du convoyeur, moins souvent sur les parois latérales de la chambre. Les fours à convoyeur ne sont utilisés que pour chauffer des pièces relativement petites jusqu'à 900 ° C, car à une température plus élevée, le fonctionnement des pièces chargées mécaniquement du convoyeur devient peu fiable.

Un groupe spécial comprend les fours dits d'étirage, qui sont utilisés pour chauffer des fils ou des bandes d'acier et de métaux non ferreux.Il s'agit d'une chambre avec des éléments chauffants à travers laquelle une bande ou un faisceau de fils est passé à grande vitesse (jusqu'à 0,5 m / s) (fig. neuf). Dans les fours d'étirage, un chauffage très uniforme est obtenu et les défauts de traitement thermique peuvent être réduits à zéro.

Riz. 9. Four à bande d'étirage : 1 - bande chauffante, 2 - réchauffeurs de four, 3 - rouleaux de support.

Conceptions de fours à haute température

Le plus courant est le groupe de fours à réchauffeurs à carburation. Les appareils de chauffage au carborundum peuvent fonctionner jusqu'à 1450 ° C. Par conséquent, les fours équipés d'appareils de chauffage au carborundum couvrent la plage de 1200 à 1400 ° C. Ils diffèrent des fours à température moyenne avec un revêtement plus épais composé d'au moins trois couches.

Étant donné que la résistance des tiges change considérablement pendant le chauffage et, de plus, pour éviter leur endommagement, un chauffage relativement lent à 850 ° C à tension réduite est nécessaire, puis les fours à haute température avec réchauffeurs au carburund sont fournis avec des transformateurs de commande, qui permettent de changer la tension d'alimentation par petits pas au moins dans un rapport de 2:1.

Cela est également nécessaire, car pendant le fonctionnement, les tiges vieillissent, augmentant leur résistance, à la suite de quoi il est nécessaire d'augmenter la tension qui leur est fournie afin de maintenir la puissance précédente du four.

En raison du vieillissement, qui se produit avec une intensité différente pour les tiges individuelles, il n'est pas recommandé de les connecter en série en raison d'éventuelles variations différentes de leur résistance pendant le chauffage.Par contre, si l'une des barres connectées en parallèle tombe en panne, elle ne peut pas être remplacée par une nouvelle, puisque la résistance des autres barres a déjà augmenté, il faut toutes les remplacer par des neuves, ou prendre de l'ancien , barres déjà en fonctionnement, chacune avec une résistance adaptée à ces conditions.

Riz. 10. Four à haute température à chambre. La chambre inférieure avec des éléments chauffants en métal est utilisée pour le chauffage, la chambre supérieure pour les hautes températures avec des éléments chauffants en carbure de silicium.