Sources d'énergie autonomes pour les entreprises

Turbines à vapeur imbriquées (mini-CHP)

En raison de la hausse constante des prix de l'électricité, de nombreuses entreprises qui produisent et utilisent de la vapeur d'eau pour les besoins technologiques et le chauffage passent à une production indépendante de celle-ci, en utilisant des générateurs à turbine à vapeur à bloc avec une turbine à contre-pression pour la production combinée de chaleur et d'électricité.

En raison de la hausse constante des prix de l'électricité, de nombreuses entreprises qui produisent et utilisent de la vapeur d'eau pour les besoins technologiques et le chauffage passent à une production indépendante de celle-ci, en utilisant des générateurs à turbine à vapeur à bloc avec une turbine à contre-pression pour la production combinée de chaleur et d'électricité.

La majorité des chaufferies industrielles et de chauffage de production des entreprises industrielles et municipales sont équipées de chaudières à vapeur de vapeur saturée ou légèrement surchauffée pour une pression de 1,4 MPa avec une productivité de 10 - 25 t / h.

L'utilisation d'un groupe turbine dans notre propre chaufferie permettra :

-

réduction significative de la quantité d'électricité achetée pour une autonomie complète,

-

réduction de la puissance déclarée,

-

compenser intégralement la puissance réactive de leurs installations électriques grâce à la génératrice synchrone du groupe turbine.

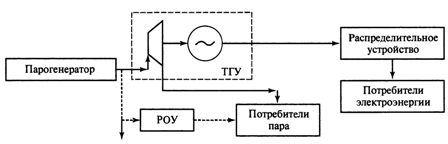

Un schéma de principe d'un générateur à turbine (TGU) dans une chaufferie est illustré à la fig. 1.

Riz. 1. Schéma d'un turbogénérateur dans une chaufferie (mini-CHP)

Les turbogénérateurs modulaires installés au niveau zéro de la chaufferie sont conçus pour produire de l'électricité avec une utilisation supplémentaire de la vapeur consommée dans l'installation pour les besoins technologiques et de chauffage. Structurellement, les unités sont fabriquées sous la forme d'unités de puissance compactes avec 100% de préparation en usine, composées d'une turbine à contre-pression, d'un générateur électrique et d'une boîte de vitesses, placées avec des équipements supplémentaires sur un réservoir d'huile commun et des équipements séparés placés.

Les générateurs à turbine comprennent un système d'alimentation en huile à circulation, un système hydrodynamique local pour la régulation automatique de la turbine et la protection d'urgence, et un système de contrôle et de protection du générateur. Les contrôleurs régulateurs permettent une commande manuelle et assurent la réception des signaux électriques de commande lors de la commande à distance ou automatique de l'appareil.

Les générateurs à turbine sont équipés de générateurs synchrones de type SG2 avec puissance de sortie neutre et refroidissement par air.

Les groupes électrogènes à turbine se caractérisent par :

-

haute fiabilité (période de fonctionnement continu d'au moins 5000 heures),

-

longue durée de vie (25 ans) et ressource (100 000 heures),

-

période de révision importante (au moins 5 ans),

-

un minimum de travaux d'installation et de mise en service,

-

faibles coûts d'exploitation,

-

facilité d'entretien et peu exigeant au niveau de la formation du personnel de service,

-

prix raisonnable avec une période de récupération courte (1,5 à 2 ans),

-

la disponibilité d'un système de service après-vente.

Centrales électriques à turbine à gaz (GTES)

Contrairement à la turbine à vapeur (cycle à vapeur de Rankin pour la vapeur), dans les cycles des centrales à turbine à gaz, le fluide de travail est constitué de gaz comprimés chauffés à haute température. Comme gaz, on utilise le plus souvent un mélange d'air et de produits issus de la combustion de carburant liquide (ou gazeux).

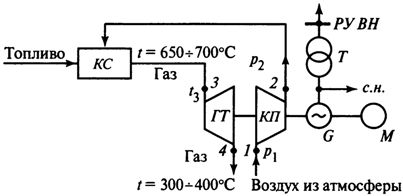

Un schéma de principe d'une turbine à gaz (GTU avec apport de chaleur à p = const) est illustré à la Fig. 2.

Riz. 2. Schéma de principe d'une centrale électrique à turbine à gaz : CS - chambre de combustion, CP - compresseur, GT - turbine à gaz, G - générateur, T - transformateur, M - démarreur, cm - besoins auxiliaires, RU VN - appareillage haute tension

Le compresseur d'air de la boîte de vitesses comprime l'air atmosphérique, augmentant la pression de p1 avant p2 et l'alimente en continu dans la chambre de combustion du brûleur. La quantité nécessaire de combustible liquide ou gazeux est fournie en continu par une pompe spéciale.Les produits de combustion formés dans la chambre en sortent avec une température t3 et pratiquement la même pression p2 (si la résistance n'est pas prise en compte) qu'à la sortie de le compresseur (p2 = p3). Par conséquent, la combustion du carburant (c'est-à-dire l'apport de chaleur) se produit à pression constante.

Dans une turbine à gaz GT, les produits de combustion se dilatent de manière adiabatique, à la suite de quoi leur température diminue jusqu'à t4 (point 4), où T4 = 300 - 400 ° C, et la pression diminue presque jusqu'à p1 atmosphérique. La totalité de la perte de charge p3 — p1 est utilisée pour obtenir un travail technique dans la turbine LTpr. BigJe fais partie de ce travail LA être consommé en entraînant le compresseur Rvaleur LTpr-LA être dépensé pour produire de l'électricité dans le générateur électrique G ou à d'autres fins.

Afin d'augmenter l'efficacité de la centrale électrique à turbine à gaz, un procédé est utilisé pour récupérer la chaleur des gaz d'échappement de la turbine. Contrairement au schéma de principe précédent (voir Fig. 2), il comprend un échangeur de chaleur, où l'air allant du compresseur à la chambre de combustion est chauffé par les gaz d'échappement sortant de la turbine, ou la chaleur des gaz est utilisée dans des réchauffeurs de gaz pour les chaudières de réseau pour l'eau ou la chaleur résiduelle.

Chaudière de récupération (KU) pour une unité de turbine à gaz (puissance 20 MW) de type tambour à circulation forcée dans les circuits d'évaporation, l'agencement d'une tour de surfaces de chauffage avec une évacuation supérieure des fumées peut avoir une disposition ouverte ou être installé dans un bâtiment. La chaudière a son propre cadre, qui est la structure de support principale pour les surfaces de chauffage, les canalisations, le tambour et la cheminée.

Le carburant principal, de secours et de secours pour une turbine à gaz de 20 MW est le diesel ou le gaz naturel. La plage de charge de travail est de 50 à 110 % de la charge nominale.

Les centrales électriques à turbine à gaz modernes en Russie sont basées sur des turbines à gaz d'une capacité de 25 à 100 MW. Ces dernières années, les centrales électriques à turbine à gaz d'une capacité de 2,5 à 25 MW se sont généralisées pour alimenter les champs de gaz et de pétrole.

Centrales électriques à pistons à gaz

Récemment, parallèlement aux centrales électriques à turbine à gaz, des centrales électriques conteneurisées basées sur des générateurs à piston à gaz utilisant des équipements de Caterpillar et d'autres ont été largement utilisées.

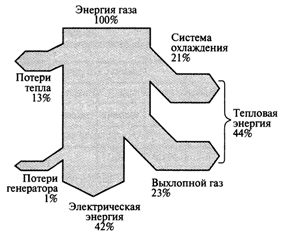

Les centrales "Caterpillar" de la série G3500 sont des sources d'électricité permanentes et de secours autonomes.Les groupes électrogènes à piston à gaz peuvent être utilisés pour générer à la fois de l'énergie électrique et thermique en utilisant la chaleur d'un moteur à gaz. En figue. 5.8 montre le diagramme énergétique (bilan énergétique) de l'installation de piston à gaz.

Riz. 3. Diagramme énergétique d'un moteur à piston à gaz

De telles installations avec récupération de chaleur peuvent être utilisées dans des installations qui consomment simultanément de la chaleur et de l'électricité, par exemple dans des installations pétrolières et gazières, des services résidentiels et communaux éloignés (approvisionnement en électricité et en chaleur de petits villages, etc.), dans des carrières et des mines, dans diverses entreprises industrielles.

L'équipement principal comprend : un moteur-générateur à gaz Caterpillar, une unité de récupération de chaleur, un conteneur, un système d'alimentation en gaz combustible, un système de remplissage automatique d'huile moteur, un équipement électrique et un système de contrôle.

Centrales diesel

Ces dernières années, les centrales électriques diesel d'une capacité de 4,5 à 150 MW se sont généralisées avec l'utilisation de moteurs diesel à crosse à deux temps automatisés à basse vitesse avec un turbocompresseur et des générateurs électriques pour tension 6 ou 10 kV, fréquence de courant alternatif 50 ou 60 Hz.

Ces générateurs diesel fonctionnent de manière stable au fioul lourd d'une viscosité jusqu'à 700 cG à 50°C avec une teneur en soufre jusqu'à 5%, ils peuvent également fonctionner sur n'importe quel combustible gazeux en mode bi-carburant (dans un mélange d'au moins 8 % de fioul), alors que la production d'énergie électrique constitue environ 50 % de l'énergie du combustible brûlé, il existe une opportunité d'augmenter le rendement de l'installation grâce à l'utilisation de la chaleur des gaz d'échappement, ils sont exploités sans réduire l'efficacité dans différentes conditions climatiques, la durée de vie des unités peut atteindre 40 ans avec une capacité d'environ 8500 heures par an.