Circuits de four à induction

L'article traite des schémas des fours de fusion par induction (canal et creuset) et des installations de trempe par induction pilotés par machine et convertisseurs de fréquence statiques.

L'article traite des schémas des fours de fusion par induction (canal et creuset) et des installations de trempe par induction pilotés par machine et convertisseurs de fréquence statiques.

Schéma d'un four avec un canal à induction

Presque tous les modèles de fours à induction à conduits industriels sont fabriqués avec des blocs d'induction amovibles. L'unité d'induction est un transformateur de four électrique avec un canal revêtu pour accueillir le métal en fusion. L'unité d'induction se compose des éléments suivants, boîtier, circuit magnétique, revêtement, inducteur.

Les unités à induction sont produites en monophasé et en biphasé (double) avec un ou deux canaux par inducteur. L'unité d'induction est connectée au côté secondaire (côté BT) du transformateur du four électrique à l'aide de contacteurs avec dispositifs de suppression d'arc. Parfois, deux contacteurs sont inclus avec des contacts d'alimentation fonctionnant en parallèle dans le circuit principal.

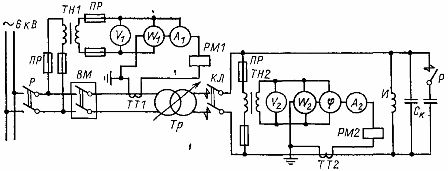

En figue. La figure 1 montre un schéma d'alimentation d'une unité d'induction de four à conduit monophasé. Les relais de surcharge PM1 et PM2 sont utilisés pour contrôler et arrêter le four en cas de surcharge et de court-circuit.

Les transformateurs triphasés sont utilisés pour alimenter des fours triphasés ou biphasés qui ont soit un circuit magnétique triphasé commun, soit deux ou trois circuits magnétiques de type noyau séparés.

Les autotransformateurs sont utilisés pour alimenter le four pendant la période d'affinage du métal et pour maintenir un mode inactif pour un contrôle plus précis de la puissance pendant la période de finition du métal jusqu'à la composition chimique souhaitée (avec silence, pas de forage, mode de fusion) ainsi qu'en ce qui concerne le le four démarre lors des premières fusions qui s'effectuent avec un faible volume de métal dans le bain pour assurer un séchage et un frittage progressifs du garnissage. La puissance de l'autotransformateur est sélectionnée entre 25 et 30% de la puissance du transformateur principal.

Afin de contrôler la température de l'eau et de l'air de refroidissement de l'inducteur et du boîtier de l'unité d'induction, des thermomètres à électrocontact sont installés, qui émettent un signal lorsque la température est dépassée. Le four s'éteint automatiquement lorsque le four est tourné pour drainer le métal. Les interrupteurs de fin de course connectés à l'entraînement du four électrique sont utilisés pour contrôler la position du four. Dans les fours et mélangeurs à fonctionnement continu, lorsque le métal est drainé et que de nouvelles parties de la charge sont chargées, les unités d'induction ne sont pas éteintes.

Riz. 1. Schéma de principe de l'alimentation de l'unité d'induction du four à canal: VM - interrupteur d'alimentation, CL - contacteur, Tr - transformateur, C - batterie de condensateurs, I - inductance, TN1, TN2 - transformateurs de tension, 777, TT2 - transformateurs de courant , R — sectionneur, PR — fusibles, PM1, PM2 — relais de surintensité.

Pour assurer une alimentation électrique fiable pendant le fonctionnement et en cas d'urgence, les moteurs d'entraînement des mécanismes d'inclinaison du four à induction, le ventilateur, l'entraînement des dispositifs de chargement et de déchargement et le système de contrôle sont alimentés par un transformateur auxiliaire séparé.

Schéma d'un four à creuset à induction

Les fours industriels à creuset à induction d'une capacité supérieure à 2 tonnes et d'une puissance supérieure à 1000 kW sont alimentés par des transformateurs abaisseurs triphasés à régulation de tension de charge secondaire connectés à un réseau haute tension à fréquence industrielle.

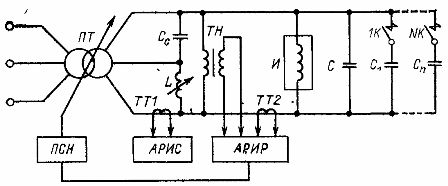

Les fours sont monophasés, et afin d'assurer une charge uniforme des phases du réseau, un dispositif d'équilibrage est connecté au circuit de tension secondaire, constitué d'une réactance L avec régulation d'inductance par modification de l'entrefer dans le circuit magnétique et d'un condensateur groupe Cc connecté à une inductance de forme triangulaire (voir ARIS sur la Fig. 2). Les transformateurs de puissance d'une capacité de 1000, 2500 et 6300 kV -A ont 9 à 23 échelons de tension secondaire avec contrôle automatique de la puissance au niveau souhaité.

Les fours de plus petite capacité et puissance sont alimentés par des transformateurs monophasés d'une capacité de 400-2500 kV-A, avec une consommation électrique de plus de 1000 kW, des dispositifs d'équilibrage sont également installés, mais du côté HT du transformateur de puissance. À une puissance inférieure du four et alimentée par un réseau haute tension de 6 ou 10 kV, il est possible d'abandonner le balun, si les fluctuations de tension lors de l'allumage et de l'arrêt du four sont dans les limites autorisées.

En figue. La figure 2 représente le circuit d'alimentation d'un four à induction à fréquence d'induction.Les fours sont équipés de régulateurs de mode électrique ARIR qui, dans les limites spécifiées, assurent le maintien de la tension, de la puissance Pp et du cosfi en modifiant le nombre d'échelons de tension du transformateur de puissance et en connectant des sections supplémentaires de la batterie de condensateurs. Les régulateurs et les instruments sont situés dans les armoires de commande.

Riz. 2. Circuit électrique d'un four à creuset à induction à partir d'un transformateur de puissance avec un dispositif d'équilibrage et des régulateurs de mode de four: PSN - interrupteur à pas de tension, C - capacité d'équilibrage, L - réacteur balun, C -St - batterie de condensateurs de compensation, I - inducteur de four , ARIS — régulateur de dispositif d'équilibrage, ARIR — régulateur de mode, 1K — NK — contacteurs de contrôle de la capacité de la batterie, TT1, TT2 — transformateurs de courant.

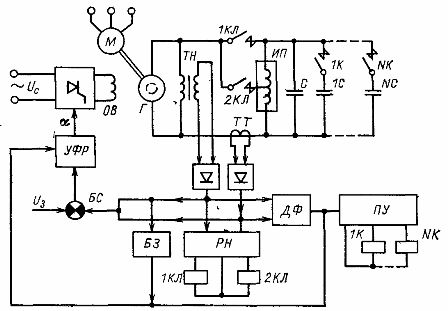

En figue. La figure 3 montre un schéma de principe de l'alimentation des fours à creuset à induction à partir d'une machine moyenne fréquence convertisseur. Les fours sont équipés de régulateurs automatiques du mode électrique, d'un système d'alarme pour "avaler" le creuset (pour les fours à haute température), ainsi que d'une alarme en cas de violation du refroidissement dans les éléments refroidis à l'eau de l'installation.

Riz. 3.Circuit électrique d'un four à creuset à induction à partir d'un convertisseur moyenne fréquence de machine avec un schéma structurel de réglage automatique du mode de fusion: M - moteur d'entraînement, G - générateur moyenne fréquence, 1K - NK - démarreurs magnétiques, TI - transformateur de tension, TT - transformateur de courant, IP — four à induction, C — condensateurs, DF — capteur de phase, PU — dispositif de commutation, UVR — amplificateur régulateur de phase, 1KL, 2KL — contacteurs de ligne, BS — unité de comparaison, BZ — bloc de protection, OB — bobine d'excitation, RN — régulateur de tension.

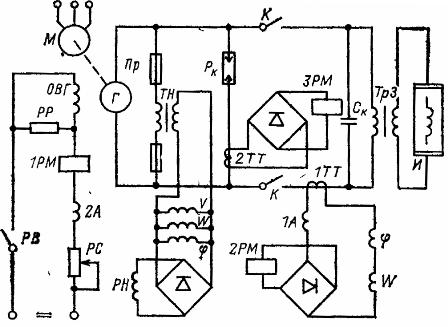

Schéma de l'installation de trempe par induction

En figue. 4 est un schéma de principe de l'alimentation électrique de la machine de trempe par induction à partir d'un convertisseur de fréquence machine. En plus de l'alimentation MG, le circuit comprend un contacteur de puissance K, un transformateur d'extinction TZ, sur l'enroulement secondaire duquel une inductance I est incluse, un groupe de condensateurs de compensation CK, des transformateurs de tension et de courant TN et 1TT, 2TT, mesurant instruments (voltmètre V, wattmètre W , phaseur) et ampèremètres de courant de générateur et de courant d'excitation, ainsi que des relais de surintensité 1RM, 2RM pour protéger l'alimentation contre les courts-circuits et les surcharges.

Riz. 4. Schéma de principe d'une unité de durcissement par induction : M - moteur d'entraînement, G - générateur, VT, TT - transformateurs de tension et de courant, K - contacteur, 1PM, 2PM, ЗРМ - relais de courant, Pk - parafoudre, A, V , W — appareils de mesure, ТЗ — transformateur d'extinction, ОВГ — bobine d'excitation du générateur, РП — résistance de décharge, РВ — contacts du relais d'excitation, PC — résistance réglable.

Pour alimenter les anciennes installations à induction pour le traitement thermique des pièces, des convertisseurs de fréquence de machines électriques sont utilisés - un moteur d'entraînement de type synchrone ou asynchrone et un générateur moyenne fréquence de type inducteur, dans les nouvelles installations à induction - des convertisseurs de fréquence statiques.

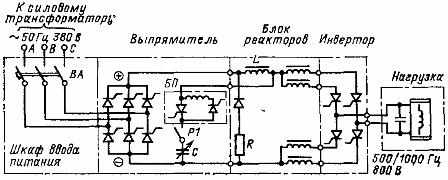

Un schéma d'un convertisseur de fréquence à thyristor industriel pour alimenter une unité de durcissement par induction est illustré à la fig. 5. Le circuit d'un convertisseur de fréquence à thyristor se compose d'un redresseur, d'un bloc d'arrêt, d'un convertisseur (onduleur), de circuits de commande et de blocs auxiliaires (réacteurs, échangeurs de chaleur, etc.). Selon la méthode d'excitation, les onduleurs sont fabriqués avec une excitation indépendante (du générateur principal) et avec une auto-excitation.

Les convertisseurs à thyristors peuvent fonctionner de manière stable à la fois avec un changement de fréquence sur une large plage (avec un circuit oscillant auto-ajustable en fonction de l'évolution des paramètres de charge) et à une fréquence constante avec une large plage de changements des paramètres de charge en raison d'un changement de la résistance active du métal chauffé et ses propriétés magnétiques (pour les pièces ferromagnétiques).

Riz. 5. Schéma de principe des circuits de puissance du convertisseur à thyristor de type TFC -800-1 : L - réacteur de lissage, BP - bloc de démarrage, VA - disjoncteur.

Les avantages des convertisseurs à thyristors sont l'absence de masses tournantes, une faible charge sur la base et peu d'effet du facteur de puissance sur la réduction du rendement, le rendement est de 92 - 94% à pleine charge, et à 0,25 il ne diminue que de 1 - 2 %.De plus, étant donné que la fréquence peut être facilement modifiée dans une certaine plage, il n'est pas nécessaire d'ajuster la capacité pour compenser la puissance réactive du circuit oscillant.