Régulation de moteurs asynchrones

Le réglage des moteurs asynchrones est effectué dans la plage suivante :

Le réglage des moteurs asynchrones est effectué dans la plage suivante :

• inspection visuelle;

• vérification de la partie mécanique ;

• mesure de la résistance d'isolement des bobines par rapport au corps et entre les bobines ;

• mesurer les résistances des bobinages au courant continu ;

• essais de bobines à tension augmentée à fréquence industrielle ;

• tour d'essai.

Inspection externe du démarrage du moteur à induction à partir du panneau de commande.

La plaque doit contenir les informations suivantes :

• le nom ou la marque du fabricant,

• type et numéro de série,

• données nominales (puissance, tension, courant, vitesse, schéma de raccordement bobine, rendement, facteur de puissance),

• année d'émission,

• poids et GOST pour le moteur.

Apprendre à connaître le bouclier moteur au début des travaux est nécessaire. Ensuite, ils vérifient l'état de la surface extérieure du moteur, ses paliers, l'extrémité de sortie de l'arbre, le ventilateur et l'état des bornes.

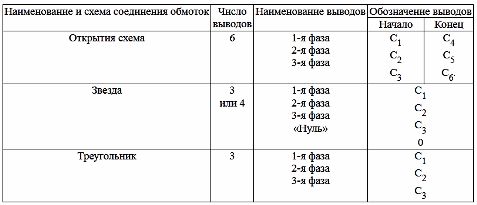

Si un moteur triphasé n'a pas d'enroulements de stator composites et sectionnés, les bornes sont désignées conformément au tableau.1, et en présence de telles bobines, les bornes sont désignées par les mêmes lettres que les bobines ordinaires, mais avec des chiffres supplémentaires devant les majuscules. Pour moteurs asynchrones multi-vitesses avant les lettres sont des nombres indiquant le nombre de pôles dans cette section.

Tableau 1

Tableau 2

Remarque : bornes numérotées P — connecté au réseau, C — libre, Z — court-circuit

Le marquage des blindages des moteurs à plusieurs vitesses et les méthodes de mise en marche à différentes vitesses peuvent être expliqués à l'aide du tableau. 2.

Lors de l'inspection d'un moteur à induction, une attention particulière doit être portée à l'état de la boîte à bornes et des extrémités de sortie, où divers défauts d'isolation sont très fréquents, tout en mesurant la distance entre les parties sous tension et le boîtier. Il doit être suffisamment grand pour que la surface ne se chevauche pas. Tout aussi importante est la valeur du faux-rond de l'arbre dans le sens axial qui, selon les normes, ne doit pas dépasser 2 mm (1 mm dans un sens) pour les moteurs d'une puissance allant jusqu'à 40 kW.

La taille de l'entrefer est d'une grande importance, car elle a un impact significatif sur les caractéristiques des moteurs asynchrones, par conséquent, après réparation ou en cas de fonctionnement insatisfaisant du moteur, l'entrefer est mesuré en quatre points diamétralement opposés. Les jeux doivent être uniformes sur toute la circonférence et ne doivent différer en aucun de ces quatre points de plus de 10 % de la valeur moyenne.

Les moteurs asynchrones de diverses machines-outils, telles que les meuleuses de filets et d'engrenages, ont des exigences particulières en matière de fuites et de vibrations.Le faux-rond et les vibrations de l'arbre des machines électriques sont fortement influencés par la précision d'usinage et l'état des pièces rotatives de la machine. Les chocs et les vibrations sont particulièrement élevés lorsque l'arbre du moteur est tordu.

Faux-rond - écart par rapport à une position relative donnée (correcte) des surfaces de pièces rotatives ou oscillantes telles que des corps de rotation. Faites la distinction entre les traits radiaux et finaux.

Pour toutes les machines, les fuites sont indésirables, car elles perturbent le fonctionnement normal des ensembles de roulements et de la machine dans son ensemble. La fuite est mesurée avec un cadran qui peut mesurer des courses de 0,01 mm à 10 mm. Lors de la mesure du faux-rond de l'arbre, la pointe de l'indicateur repose sur l'arbre, qui tourne à faible vitesse.L'écart de l'aiguille de l'indicateur des heures estime la valeur du faux-rond, qui ne doit pas dépasser les valeurs spécifiées dans les spécifications techniques du machine ou moteur.

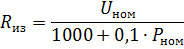

L'isolation des machines électriques est un indicateur important, car la durabilité et la fiabilité de la machine dépendent de son état. Selon GOST, la résistance d'isolement des enroulements en MΩ des machines électriques doit être d'au moins

où Un - tension nominale de l'enroulement, V ; Pn — puissance nominale de la machine, kW.

La résistance d'isolement est mesurée avant le démarrage du test du moteur, puis périodiquement pendant le fonctionnement; de plus, ils sont observés après de longues interruptions de fonctionnement et après tout arrêt d'urgence du variateur.

Si le début et la fin de chaque phase sont tracés dans le moteur, alors la résistance d'isolement est mesurée séparément pour chaque phase par rapport au boîtier et entre les enroulements. Dans les moteurs à plusieurs vitesses, la résistance d'isolement est vérifiée pour chaque enroulement séparément.

Des tensions jusqu'à 1000 V sont utilisées pour mesurer la résistance d'isolement des moteurs électriques mégamètres pour 500 et 1000 V.

La mesure est effectuée comme suit, la pince du mégohmmètre «Screen» est connectée au corps de la machine et la deuxième pince est connectée à la borne de la bobine avec un fil flexible à isolation fiable. Les extrémités des fils doivent être scellées avec des poignées en matériau isolant avec une broche métallique pointue pour assurer un contact fiable.

La poignée du mégohmmètre tourne à une fréquence d'environ 2 rps. Les petits moteurs ont une petite capacité, de sorte que l'aiguille de l'appareil est réglée sur une position correspondant à la résistance d'isolement de l'enroulement de la machine.

Pour les nouvelles machines, la résistance d'isolement, comme le montre la pratique, fluctue à une température de 20 ° C dans la plage de 5 à 100 mégohms. Aux moteurs avec des entraînements à faible critique avec une faible puissance et tension jusqu'à 1000 V « Règles pour les installations électriques » n'imposent pas d'exigences spécifiques sur la valeur de R.De la pratique, il y a des cas où des moteurs avec des résistances inférieures à 0,5 mégohm sont mis en service, leur résistance d'isolement augmente, et plus tard ils fonctionnent sans problème.

La diminution de la résistance d'isolement pendant le fonctionnement est causée par l'humidité de surface, la contamination de la surface de l'isolant par de la poussière conductrice, la pénétration d'humidité dans l'isolant et la décomposition chimique de l'isolant. Pour clarifier les raisons de la diminution de la résistance d'isolement, il est nécessaire de la mesurer à l'aide d'un double pont, par exemple R-316, avec deux sens de courant dans le circuit contrôlé. Avec des résultats de mesure différents, la cause la plus probable est la pénétration d'humidité dans l'épaisseur de l'isolation.

En particulier, la question de la mise en service d'un moteur à induction ne doit être décidée qu'après avoir testé les enroulements avec une tension accrue. L'inclusion d'un moteur avec une faible valeur de résistance d'isolement sans test de surtension n'est autorisée que dans des cas exceptionnels, lorsque la question est tranchée de savoir ce qui est le plus rentable : mettre le moteur en danger ou permettre l'arrêt d'équipements coûteux.

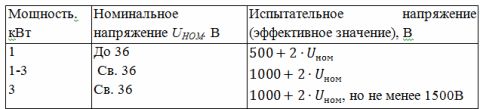

Pendant le fonctionnement du moteur, endommagement de l'isolation, entraînant une diminution de sa rigidité diélectrique en dessous des normes admissibles... Selon GOST, le test de la rigidité diélectrique de l'isolation des enroulements par rapport au boîtier et entre elles sont effectuées avec le moteur déconnecté du réseau pendant 1 minute avec une tension d'essai dont la valeur ne doit pas être inférieure à la valeur indiquée dans le tableau. 3.

Tableau 3

La tension augmentée est appliquée à l'une des phases et les phases restantes sont connectées à la carcasse du moteur Si les enroulements sont connectés à l'intérieur du moteur en étoile ou en triangle, le test d'isolement entre l'enroulement et le châssis est effectué simultanément pour le bobinage entier. La tension ne peut pas être appliquée instantanément pendant le test. L'essai commence avec 1/3 de la tension d'essai, puis la tension est progressivement augmentée jusqu'à la tension d'essai, et le temps de montée de la moitié à la pleine tension d'essai doit être d'au moins 10 s.

La pleine tension est maintenue pendant 1 minute, puis progressivement réduite à 1/3Utest et le réglage de test est désactivé. Les résultats du test sont considérés comme satisfaisants si, au cours du test, il n'y a pas eu de rupture de l'isolation ou de chevauchement sur la surface de l'isolation, alors qu'aucun choc violent n'a été observé sur les instruments, indiquant un endommagement partiel de l'isolation.

Si un défaut survient pendant le test, une place est trouvée avec lui et la bobine est réparée. L'emplacement du défaut peut être déterminé en réappliquant la tension, puis en surveillant les étincelles, la fumée ou un léger claquement lorsqu'aucune étincelle n'est visible à l'extérieur.

La mesure en courant continu de la résistance des enroulements, qui est effectuée pour clarifier les données techniques des éléments du circuit, permet dans certains cas de déterminer la présence d'un court-circuit. La température des enroulements pendant la mesure ne doit pas différer de la température ambiante de plus de 5 ° C.

Les mesures sont effectuées à l'aide d'un pont simple ou double, par la méthode ampèremètre-voltmètre ou par la méthode microohmmètre.Les valeurs de résistance ne doivent pas différer de la moyenne de plus de 20%.

Selon GOST, lors de la mesure de la résistance des enroulements, chaque résistance doit être mesurée 3 fois. Lors de la mesure de la résistance de la bobine par la méthode ampèremètre-voltmètre, chaque résistance doit être mesurée à trois valeurs de courant différentes. La valeur moyenne arithmétique de trois mesures est prise comme valeur de résistance réelle.

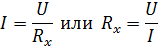

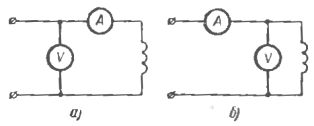

La méthode ampèremètre-voltmètre (Fig. 1) est utilisée dans les cas où une précision de mesure élevée n'est pas requise. La mesure par la méthode ampèremètre-voltmètre est basée sur la loi d'Ohm :

où Rx — résistance mesurée, Ohm; U- lecture du voltmètre, V ; Je relève un compteur, A.

La précision de la mesure avec cette méthode est déterminée par l'erreur totale des instruments. Ainsi, si la classe de précision de l'ampèremètre est de 0,5 % et celle du voltmètre est de 1 %, l'erreur totale sera de 1,5 %.

Pour que la méthode ampèremètre-voltmètre donne des résultats plus précis, les conditions suivantes doivent être remplies :

1. la précision de la mesure dépend en grande partie de la fiabilité des contacts, il est donc recommandé de souder les contacts avant la mesure ;

2. la source de courant continu doit être un réseau ou une batterie bien chargée avec une tension de 4-6 V pour éviter l'influence de la chute de tension à la source ;

3. la lecture des instruments doit se faire simultanément.

La mesure de résistance à l'aide de ponts est principalement utilisée dans les cas où il est nécessaire d'obtenir une plus grande précision de mesure. Précision méthodes de transition atteint 0,001 %. Les limites de mesure du pont vont de 10-5 à 106 ohms.

Un microohmmètre mesure un grand nombre de mesures, par exemple, des résistances de contact, des liaisons entre bobines.

Riz. 1. Schéma de mesure de la résistance des bobines CC par la méthode ampèremètre-voltmètre

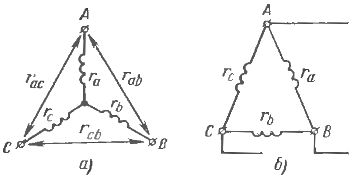

Riz. 2. Schéma de mesure de la résistance de l'enroulement du stator d'un moteur à induction connecté en étoile (a) et en triangle (b)

Les mesures sont effectuées rapidement car il n'est pas nécessaire de régler l'instrument. La résistance de l'enroulement à courant continu pour les moteurs d'une puissance allant jusqu'à 10 kW est mesurée au plus tôt 5 heures après la fin de son fonctionnement, et pour les moteurs de plus de 10 kW - pas moins de 8 heures avec un rotor fixe. Si les six extrémités des enroulements sont retirées du stator du moteur, la mesure est effectuée sur l'enroulement de chaque phase séparément.

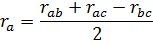

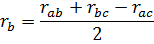

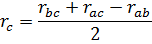

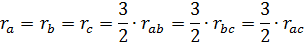

Lorsque les enroulements sont connectés en interne à une étoile, la résistance de deux phases connectées en série est mesurée par paires (Fig. 2, a). Dans ce cas, la résistance de chaque phase

Avec une connexion en triangle interne, mesurez la résistance entre chaque paire d'extrémités de sortie des pinces linéaires (Fig. 2, b). En supposant que les résistances de toutes les phases sont égales, la résistance de chaque phase est déterminée par :

Pour les moteurs multi-vitesses, des mesures similaires sont effectuées pour chaque enroulement ou pour chaque section.

Vérification de la connexion correcte des enroulements des machines à courant alternatif. Parfois, surtout après réparation, les extrémités d'eau du moteur à induction s'avèrent non marquées, il devient nécessaire de déterminer le début et la fin des enroulements. Il existe deux façons les plus courantes de déterminer.

Selon la première méthode, les extrémités des enroulements des phases individuelles sont d'abord déterminées par paires. Le circuit est alors assemblé selon la fig. 3, un.La source "plus" est connectée au début d'une des phases, "moins" à la fin.

C1, C2, C3 sont généralement considérés comme le début des phases 1, 2, 3 et C4, C5, C6 - aux extrémités 4, 5, 6. Au moment de la mise sous tension du courant dans les enroulements des autres phases (2 -3) est la force électromotrice induite de polarité "moins" au début de C2 et C3 et "plus" aux extrémités de C5 et C6. Au moment où le courant est coupé dans la phase 1, la polarité aux extrémités des phases 2 et 3 est opposée à la polarité quand elles sont passantes.

Après le marquage de la phase 1, la source de courant continu est connectée à la phase 3, si en même temps l'aiguille du millivoltmètre ou du galvanomètre s'écarte dans le même sens, alors toutes les extrémités des enroulements sont correctement marquées.

Pour déterminer le début et la fin selon la deuxième méthode, les enroulements du moteur sont connectés à une étoile ou un triangle (Fig.3, b) et une tension réduite monophasée est appliquée à la phase 2. Dans ce cas, entre les extrémités de C1 et C2, ainsi que C2 et C3, une tension apparaît légèrement supérieure à celle fournie, et entre les extrémités de C1 et C3, la tension s'avère nulle. Si les extrémités des phases 1 et 3 sont mal connectées, la tension entre les extrémités de C1 et C2, C2 et C3 sera inférieure à celle fournie. Après la détermination mutuelle du marquage des deux premières phases, la troisième est déterminée de manière similaire.

Première activation du moteur à induction. Pour établir l'état de fonctionnement complet du moteur, il est testé au ralenti et sous charge. Revérifier l'état des pièces mécaniques en remplissant les roulements de graisse.

La facilité de mouvement du moteur est vérifiée en tournant l'arbre à la main, alors qu'il ne doit pas y avoir de crépitement, de cliquetis et de sons similaires indiquant un contact entre le rotor et le stator, ainsi que le ventilateur et le boîtier, puis la direction correcte de rotation est vérifiée, pour cela le moteur s'allume brièvement.

La durée de la première activation est de 1-2 s. En même temps, la valeur du courant de démarrage est surveillée. Il est recommandé de répéter le démarrage à court terme du moteur 2 à 3 fois, en augmentant progressivement la durée de mise en marche, après quoi le moteur peut être allumé pendant une période plus longue. Lorsque le moteur tourne au ralenti, le régulateur doit s'assurer que les trains roulants sont en bon état : pas de vibrations, pas d'appels de courant, pas d'échauffement des roulements.

Si les résultats des essais sont satisfaisants, le moteur est mis en marche avec la partie mécanique ou testé sur un banc spécial. Le temps de vérification du fonctionnement du moteur varie de 5 à 8 heures, tout en surveillant la température des blocs principaux et des enroulements de la machine, le facteur de puissance, l'état de lubrification des roulements des unités.