Contrôle du redresseur

Le mot «valve» dans le nom du moteur vient du mot «valve», qui signifie un interrupteur à semi-conducteur. Ainsi, en principe, l'entraînement peut être appelé entraînement de vanne si son mode de fonctionnement est contrôlé par un convertisseur spécial de commutateurs à semi-conducteurs contrôlés.

La commande de vanne elle-même est un système électromécanique composé d'une machine synchrone avec des aimants permanents sur le rotor et un commutateur électronique (qui alimente les enroulements du stator) avec un système de contrôle automatique basé sur des capteurs.

Dans les nombreux domaines de la technologie où des moteurs asynchrones ou des machines à courant continu ont traditionnellement été installés, on trouve aujourd'hui précisément des moteurs à vannes car les matériaux magnétiques deviennent moins chers et la base de l'électronique à semi-conducteurs et des systèmes de contrôle se développe très rapidement .

Les moteurs synchrones à rotor à aimants permanents présentent de nombreux avantages :

-

il n'y a pas de dispositif de collecte des balais, donc la ressource motrice est plus longue et sa fiabilité est supérieure à celle des machines à contacts glissants, de plus, la plage de tours de fonctionnement est plus élevée;

-

une large gamme de tensions d'alimentation des enroulements ; une surcharge de couple importante est autorisée - plus de 5 fois ;

-

haute dynamique du moment;

-

il est possible de régler la vitesse avec la conservation du couple à bas régime ou avec la conservation de la puissance à haut régime ;

-

Efficacité supérieure à 90 % ;

-

pertes minimales au ralenti ;

-

petites caractéristiques de poids et de taille.

Les aimants néodyme-fer-bore sont tout à fait capables de créer une induction dans l'entrefer de l'ordre de 0,8 T, c'est-à-dire au niveau des machines asynchrones, et les principales pertes électromagnétiques dans un tel rotor sont absentes. Cela signifie que la charge de ligne sur le rotor peut être augmentée sans augmenter les pertes totales.

C'est la raison du rendement électromécanique plus élevé. moteurs à soupapes par rapport à d'autres machines sans balais telles que les moteurs à induction. Pour la même raison, les moteurs de vannes occupent désormais une place digne dans les catalogues des principaux fabricants étrangers et nationaux.

La commande des interrupteurs de l'onduleur sur un moteur à aimants permanents se fait traditionnellement en fonction de la position de son rotor. Les caractéristiques de haute performance ainsi obtenues rendent l'actionnement des vannes très prometteur dans la gamme des petites et moyennes puissances pour les systèmes d'automatisation, les machines-outils, les robots, les manipulateurs, les dispositifs de coordination, les lignes de traitement et d'assemblage, les systèmes de guidage et de suivi, pour l'aviation, la médecine, les transports, etc. . .g.

En particulier, des moteurs à soupapes à disque de traction d'une puissance supérieure à 100 kW sont produits pour le transport électrique urbain. Ici, des aimants néodyme-fer-bore sont utilisés avec des additifs d'alliage qui augmentent la force coercitive et augmentent la température de fonctionnement des aimants à 170 ° C, de sorte que le moteur peut facilement supporter des surcharges de courant et de couple quintuplées à court terme.

Commandes de direction pour sous-marins, terres et avions, moteurs de roue, machines à laver - les moteurs de soupape trouvent aujourd'hui des applications utiles dans de nombreux endroits.

Les moteurs de vannes sont de deux types : courant continu (BLDC — brushless DC) et courant alternatif (PMAC — aimant permanent AC). Dans les moteurs à courant continu, la FEM trapézoïdale de rotation dans les enroulements est due à la disposition des aimants du rotor et des enroulements du stator. Dans les moteurs à courant alternatif, la force électromotrice de rotation est sinusoïdale. Dans cet article, nous parlerons du contrôle d'un type très courant de moteur sans balais - BLDC (courant continu).

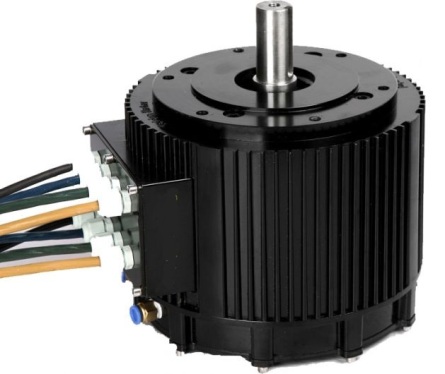

Moteur à vanne à courant continu et son principe de commande Les moteurs BLDC se distinguent par la présence d'un interrupteur à semi-conducteur qui agit à la place du bloc collecteur de balais caractéristique de Machines à courant continu avec enroulement statorique et rotor magnétique.

La commutation du commutateur du moteur de vanne s'effectue en fonction de la position actuelle du rotor (en fonction de la position du rotor). Le plus souvent, l'enroulement du stator est triphasé, le même que celui d'un moteur à induction connecté en étoile, et la construction du rotor à aimant permanent peut être différente.

Le moment d'entraînement dans BLDC est formé à la suite de l'interaction des flux magnétiques du stator et du rotor : le flux magnétique du stator a tout le temps tendance à faire tourner le rotor dans une position telle que le flux magnétique des aimants permanents installé dessus coïncide en direction avec le flux magnétique du stator.

De la même manière, le champ magnétique terrestre oriente l'aiguille de la boussole — il la déploie « le long du champ ». Le capteur de position du rotor vous permet de maintenir l'angle entre les flux constant au niveau de 90 ± 30 °, dans cette position le couple est maximal.

Le commutateur à semi-conducteur d'alimentation d'enroulement de stator BLDC est un convertisseur à semi-conducteur contrôlé avec un algorithme dur à 120 ° pour commuter des tensions ou des courants de trois phases de fonctionnement.

Un exemple de schéma fonctionnel de la partie puissance d'un convertisseur avec possibilité de freinage récupératif est représenté sur la figure ci-dessus. Ici, l'onduleur avec modulation d'impulsion d'amplitude de la sortie est inclus Transistors IGBT, et l'amplitude est ajustée grâce à modulation de largeur d'impulsion sur une liaison CC intermédiaire.

Fondamentalement, à cette fin, on utilise des convertisseurs de fréquence à thyristors avec un onduleur de tension ou de courant autonome avec contrôle de puissance et des convertisseurs de fréquence à transistor avec un onduleur de tension autonome contrôlé en mode PWM ou avec une régulation par relais du courant de sortie.

En conséquence, les caractéristiques électromécaniques du moteur sont similaires aux machines à courant continu traditionnelles à excitation magnétoélectrique ou indépendante, c'est pourquoi les systèmes de contrôle BLDC sont construits selon le principe classique du contrôle coordonné esclave d'un entraînement à courant continu avec des révolutions de rotor et des boucles de courant de le stator.

Pour le bon fonctionnement du collecteur, un capteur discret capacitif ou inductif couplé au moteur polaire peut être utilisé comme capteur ou système basé sur des capteurs à effet Hall à aimants permanents.

Cependant, la présence d'un capteur complique souvent la conception de la machine dans son ensemble et, dans certaines applications, le capteur de position du rotor ne peut pas du tout être installé. Par conséquent, dans la pratique, ils recourent souvent à l'utilisation de systèmes de contrôle "sans capteur". L'algorithme de contrôle sans capteur est basé sur l'analyse des données provenant directement des bornes de l'onduleur et de la fréquence actuelle du rotor ou de l'alimentation.

L'algorithme sans capteur le plus populaire est basé sur le calcul de la FEM pour l'une des phases du moteur, actuellement déconnectée de l'alimentation électrique. La transition EMF de la phase off à zéro est fixe, un décalage de 90 ° est déterminé, le moment auquel le milieu de la prochaine impulsion de courant doit tomber est calculé. L'avantage de cette méthode est sa simplicité, mais il y a aussi des inconvénients : à basse vitesse, il est assez difficile de déterminer l'instant de passage à zéro ; la décélération ne sera précise qu'à vitesse de rotation constante.

Pendant ce temps, pour un contrôle plus précis, des méthodes complexes sont utilisées pour estimer la position du rotor: selon la connexion du flux des phases, selon la troisième harmonique de la FEM des enroulements, selon les changements d'inductance du enroulements de phases.

Prenons un exemple de surveillance des connexions de streaming. L'ondulation du couple BLDC lorsque le moteur est alimenté par des impulsions de tension rectangulaires est connue pour atteindre 25 %, ce qui entraîne une rotation inégale, créant une limite de contrôle de vitesse en dessous. Par conséquent, des courants proches de la forme carrée sont formés dans les phases du stator au moyen de boucles de commande fermées.