Convertisseur de fréquence - types, principe de fonctionnement, schémas de connexion

Le rotor de tout moteur électrique est entraîné par des forces provoquées par un champ électromagnétique tournant à l'intérieur de l'enroulement du stator. Sa vitesse est généralement déterminée par la fréquence industrielle du réseau électrique.

Le rotor de tout moteur électrique est entraîné par des forces provoquées par un champ électromagnétique tournant à l'intérieur de l'enroulement du stator. Sa vitesse est généralement déterminée par la fréquence industrielle du réseau électrique.

Sa valeur standard de 50 hertz implique cinquante périodes d'oscillation en une seconde. En une minute, leur nombre augmente de 60 fois et est de 50×60 = 3000 tours. Le rotor tourne le même nombre de fois sous l'influence du champ électromagnétique appliqué.

Si vous modifiez la valeur de la fréquence réseau appliquée au stator, vous pouvez régler la vitesse de rotation du rotor et du variateur qui lui est relié. Ce principe est à la base du contrôle des moteurs électriques.

Types de convertisseurs de fréquence

De par leur conception, les convertisseurs de fréquence sont :

1. type à induction ;

2. électronique.

Moteurs asynchrones fabriqués selon le schéma avec un rotor de phase et démarrés en mode générateur, sont des représentants du premier type. Pendant le fonctionnement, ils ont une faible efficacité et se caractérisent par une faible efficacité.Par conséquent, ils n'ont pas trouvé une large application dans la production et sont extrêmement rarement utilisés.

La méthode de conversion de fréquence électronique permet une régulation en douceur de la vitesse des machines asynchrones et synchrones. Dans ce cas, l'un des deux principes de contrôle peut être appliqué :

1. Selon une caractéristique prédéterminée de la dépendance de la vitesse de rotation à la fréquence (V/f) ;

2. méthode de lutte antivectorielle.

La première méthode est la plus simple et la moins parfaite, et la seconde est utilisée pour contrôler précisément les vitesses de rotation des équipements industriels critiques.

Caractéristiques du contrôle vectoriel de conversion de fréquence

La différence entre cette méthode est l'interaction, l'influence du dispositif de commande du convertisseur sur le «vecteur spatial» du flux magnétique tournant avec la fréquence du champ rotorique.

Les algorithmes permettant aux convertisseurs de fonctionner sur ce principe sont créés de deux manières :

1. contrôle sans capteur ;

2. régulation du débit.

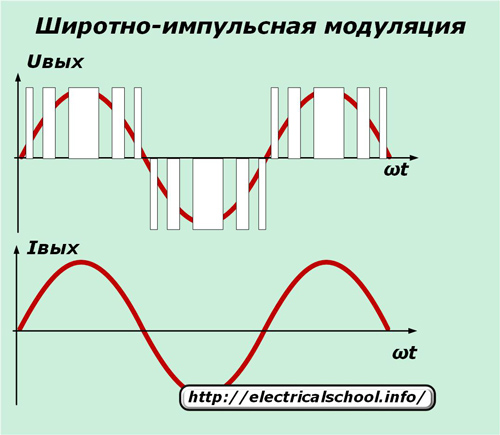

La première méthode repose sur la détermination d'une certaine dépendance à l'alternance des séquences modulation de largeur d'impulsion (PWM) inverseur pour les algorithmes prédéfinis. Dans ce cas, l'amplitude et la fréquence de la tension de sortie du convertisseur sont contrôlées par le courant de glissement et la charge, mais sans utiliser le retour de vitesse du rotor.

Cette méthode est utilisée lors de la commande de plusieurs moteurs électriques connectés en parallèle avec le convertisseur de fréquence.Le contrôle de flux consiste à surveiller les courants de fonctionnement à l'intérieur du moteur avec leur décomposition en composants actifs et réactifs et à ajuster le fonctionnement du convertisseur pour régler l'amplitude, la fréquence et l'angle des vecteurs de tension de sortie.

Cela améliore la précision du moteur et augmente les limites de son réglage. L'utilisation du contrôle de débit étend les capacités des entraînements fonctionnant à basse vitesse avec des charges dynamiques élevées, tels que les grues de levage ou les bobineuses industrielles.

L'utilisation de la technologie vectorielle permet de mettre en œuvre un contrôle dynamique du couple moteurs asynchrones triphasés.

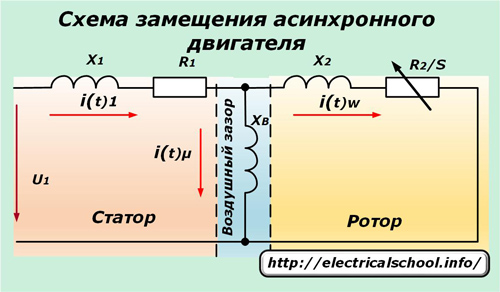

Circuit équivalent

Un circuit électrique simplifié de base d'un moteur à induction peut être représenté comme suit.

Une tension u1 est appliquée aux enroulements du stator, qui ont une résistance active R1 et une résistance inductive X1. Celui-ci, surmontant la résistance de l'entrefer Xv, se transforme dans l'enroulement du rotor, y provoquant un courant qui surmonte sa résistance.

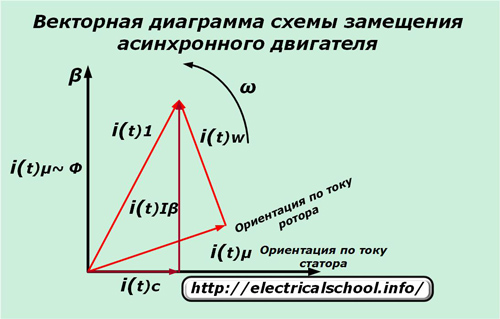

Circuit équivalent d'un circuit vectoriel

Sa construction aide à comprendre les processus qui se déroulent dans le moteur à induction.

L'énergie du courant statorique se divise en deux parties :

-

iµ — cloison fluidifiante ;

-

iw — composant générateur de moment.

Dans ce cas, le rotor a une résistance active dépendante du glissement R2 / s.

Pour le contrôle sans capteur, ce qui suit est mesuré :

-

tension u1 ;

-

courant i1.

Selon leurs valeurs, ils calculent :

-

iµ — composante du flux formant le flux ;

-

iw — valeur générant le couple.

L'algorithme de calcul intègre désormais un circuit électronique équivalent d'un moteur à induction avec régulateurs de courant, qui prend en compte les conditions de saturation du champ électromagnétique et les pertes d'énergie magnétique dans l'acier.

Les deux composants des vecteurs de courant, différents en angle et en amplitude, tournent avec le système de coordonnées du rotor et deviennent un système d'orientation du stator stationnaire.

Selon ce principe, les paramètres du convertisseur de fréquence sont ajustés en fonction de la charge du moteur à induction.

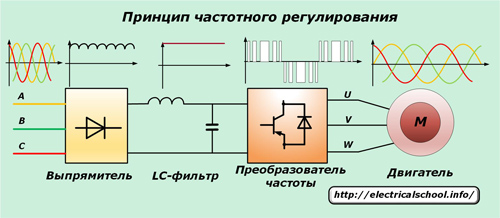

Le principe de fonctionnement du convertisseur de fréquence

Ce dispositif, également appelé onduleur, est basé sur un double changement de la forme d'onde de l'alimentation secteur.

Initialement, la tension industrielle est envoyée à un redresseur avec de puissantes diodes qui éliminent les harmoniques sinusoïdales mais laissent les ondulations du signal. Pour leur retrait, une batterie de condensateurs avec une inductance (filtre LC) est fournie, qui fournit une forme stable et lissée à la tension redressée.

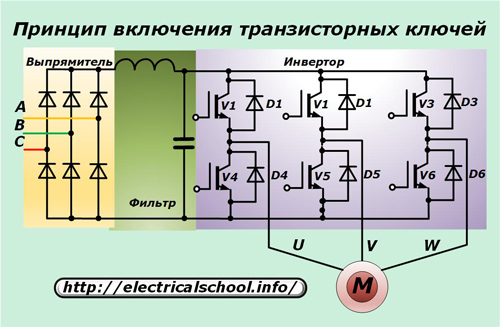

Le signal va ensuite à l'entrée du convertisseur de fréquence, qui est un circuit en pont triphasé de six transistors de puissance Série IGBT ou MOSFET avec diodes de protection de tension à polarité inversée. Les thyristors précédemment utilisés à ces fins n'ont pas une vitesse suffisante et fonctionnent avec des perturbations importantes.

Pour activer le mode "frein" du moteur, un transistor contrôlé avec une résistance puissante qui dissipe l'énergie peut être installé dans le circuit. Cette technique permet de supprimer la tension générée par le moteur pour protéger les condensateurs de filtrage des surcharges et des dommages.

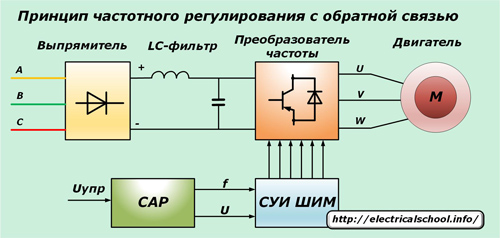

La méthode de contrôle de fréquence vectorielle du convertisseur vous permet de créer des circuits qui effectuent un contrôle automatique du signal des systèmes ACS. Un système de gestion est utilisé pour cela :

1. amplitude ;

2. PWM (simulation de largeur d'impulsion).

La méthode de contrôle d'amplitude est basée sur la modification de la tension d'entrée et la PWM est basée sur l'algorithme de commutation des transistors de puissance à une tension d'entrée constante.

Avec la régulation PWM, une période de modulation du signal est créée lorsque l'enroulement du stator est connecté dans un ordre strict aux bornes positive et négative du redresseur.

Étant donné que la fréquence d'horloge du générateur est assez élevée, alors dans l'enroulement du moteur électrique, qui a une résistance inductive, ils sont lissés en une onde sinusoïdale normale.

Les méthodes de contrôle PWM maximisent l'élimination des pertes d'énergie et offrent une efficacité de conversion élevée grâce au contrôle simultané de la fréquence et de l'amplitude. Ils sont devenus disponibles grâce au développement des technologies de commande de thyristors à verrouillage de puissance de la série GTO ou des marques bipolaires de transistors IGBT à grille isolée.

Les principes de leur inclusion pour contrôler un moteur triphasé sont illustrés sur la photo.

Chacun des six IGBT est connecté en circuit antiparallèle à sa propre diode à courant inverse. Dans ce cas, le courant actif du moteur à induction traverse le circuit de puissance de chaque transistor et sa composante réactive est dirigée à travers les diodes.

Afin d'éliminer l'influence du bruit électrique externe sur le fonctionnement du variateur et du moteur, le circuit du variateur de fréquence peut comprendre filtre de réduction de bruitliquidation:

-

interférence radio ;

-

décharges électriques causées par l'équipement en fonctionnement.

Ceux-ci sont signalés par le contrôleur et un câblage blindé est utilisé entre le moteur et les bornes de sortie du variateur pour réduire les chocs.

Pour améliorer la précision de fonctionnement des moteurs asynchrones, le circuit de commande des convertisseurs de fréquence comprend :

-

entrée de communication avec des capacités d'interface avancées ;

-

contrôleur intégré ;

-

carte mémoire;

-

logiciel;

-

affichage LED informatif montrant les principaux paramètres de sortie ;

-

hacheur de freinage et filtre CEM intégré ;

-

système de refroidissement du circuit basé sur le soufflage avec des ventilateurs de ressource accrue ;

-

la fonction de chauffage du moteur par courant continu et quelques autres possibilités.

Schémas de câblage opérationnels

Les convertisseurs de fréquence sont conçus pour fonctionner avec des réseaux monophasés ou triphasés. Cependant, s'il existe des sources industrielles de courant continu avec une tension de 220 volts, les onduleurs peuvent être alimentés à partir de celles-ci.

Les modèles triphasés sont conçus pour une tension secteur de 380 volts et l'alimentent au moteur électrique. Les onduleurs monophasés sont alimentés en 220 volts et délivrent trois phases réparties dans le temps.

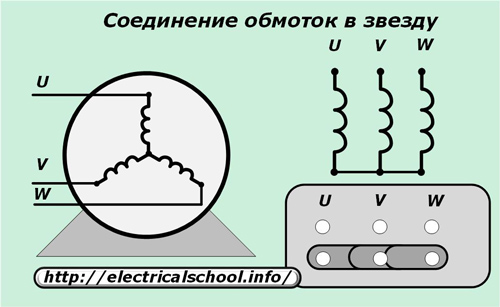

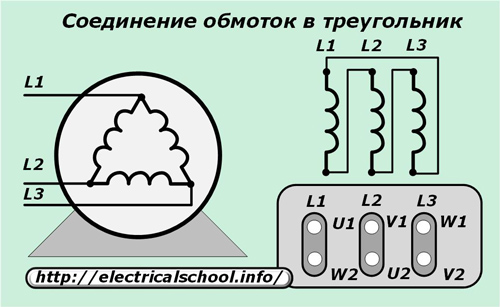

Le schéma de connexion du variateur de fréquence au moteur peut être réalisé selon les schémas :

-

étoiles;

-

Triangle.

Les bobinages du moteur sont montés en « étoile » pour le convertisseur, alimenté par un réseau triphasé de 380 volts.

Selon le schéma "delta", les enroulements du moteur sont assemblés lorsque le convertisseur de puissance est connecté à un réseau monophasé de 220 volts.

Lors du choix d'une méthode de connexion d'un moteur électrique à un convertisseur de fréquence, vous devez faire attention au rapport de puissance qu'un moteur en marche peut créer dans tous les modes, y compris un démarrage lent et chargé, avec les capacités de l'onduleur.

Il est impossible de surcharger constamment le convertisseur de fréquence et une petite réserve de sa puissance de sortie assurera son fonctionnement à long terme et sans problème.