Choix d'entraînement électrique pour convoyeurs

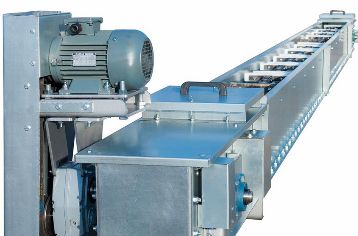

Malgré la grande diversité de conception des convoyeurs, lors du choix d'un entraînement électrique, ils peuvent être combinés en un seul groupe de caractéristiques. Tout d'abord, il convient de noter qu'en raison des conditions technologiques, ces mécanismes ne nécessitent généralement pas de contrôle de vitesse.

Malgré la grande diversité de conception des convoyeurs, lors du choix d'un entraînement électrique, ils peuvent être combinés en un seul groupe de caractéristiques. Tout d'abord, il convient de noter qu'en raison des conditions technologiques, ces mécanismes ne nécessitent généralement pas de contrôle de vitesse.

Seuls quelques convoyeurs utilisent une commande de vitesse peu profonde dans la plage 2:1 pour modifier la vitesse de fonctionnement. Les moteurs de convoyeur fonctionnent dans diverses conditions environnementales, souvent dans des pièces poussiéreuses et humides avec des températures élevées ou basses, à l'extérieur, dans des ateliers avec des environnements agressifs, etc.

Une caractéristique des convoyeurs est le grand moment de résistance statique au repos, qui, en règle générale, dépasse le nominal pour diverses raisons, notamment la solidification du lubrifiant dans les pièces frottantes. Ainsi, des exigences de fiabilité élevée, de facilité de maintenance, ainsi que de fourniture d'un couple de démarrage accru sont imposées à l'entraînement électrique des convoyeurs.

Dans certains cas, des exigences supplémentaires surgissent pour assurer un démarrage en douceur, empêcher le glissement de la courroie, un petit contrôle de la vitesse et une rotation coordonnée de plusieurs entraînements électriques. Toutes ces exigences sont satisfaites de manière adéquate par les moteurs à induction à cage d'écureuil ou à rotor de phase.

La sélection de la puissance du moteur d'entraînement du convoyeur se fait par une méthode de convergence progressive avec le calcul et la sélection de tous les équipements mécaniques. La première étape du calcul consiste en la détermination approximative de l'effort et de la tension de traction, selon laquelle la sélection préliminaire de la puissance du moteur et le choix de l'équipement mécanique sont effectués. Lors de la deuxième étape du calcul, un graphique mis à jour de la dépendance de la tension est construit, en tenant compte des pertes sur la longueur du convoyeur. Après avoir tracé le graphique, les emplacements de montage de l'entraînement électrique sont sélectionnés, le moteur et l'équipement mécanique sont vérifiés par rapport à la force et à la tension résultantes.

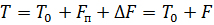

Un grand nombre de formules sont connues pour déterminer approximativement l'effort de traction et la tension du convoyeur, proposées sur la base de l'expérience acquise dans la conception et le fonctionnement des convoyeurs. L'un d'eux ressemble à ceci :

où T est la tension du convoyeur, N ; F est l'effort que le moteur électrique doit surmonter, N ; T0 — précontrainte, N ; Fï est l'effort dû au levage de la charge, N ; ΔF est la force totale causée par les forces de frottement sur les sections de la voie du convoyeur, N.

En fonction de l'effort et de la tension dans l'élément de traction du convoyeur, une sélection préliminaire de l'équipement moteur et mécanique est effectuée.Les formules de calcul des pertes dans les tambours, engrenages, blocs et autres éléments d'équipement peuvent être trouvées dans la littérature spécialisée sur la partie mécanique des convoyeurs.

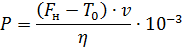

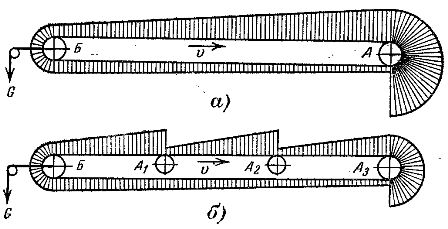

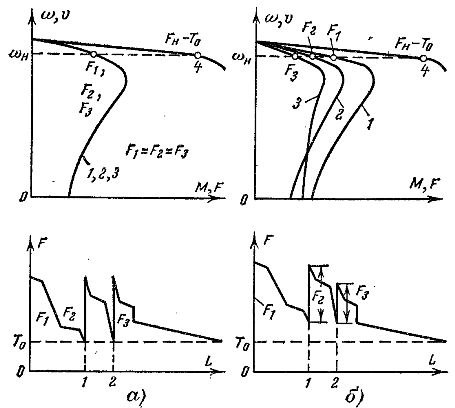

Pour construire un diagramme de force de traction, un chemin de convoyeur est dessiné avec tous les hauts et les bas, les virages, les stations d'entraînement et de tension, les blocs de guidage et les tambours. Ensuite, si l'on part de la section la moins chargée du convoyeur, les pertes dans chaque élément sont prises en compte et la tension de l'élément de traction sur toute la longueur est obtenue. En figue. 1 montre des diagrammes des forces de traction de convoyeurs à bande et à chaîne avec un seul moteur électrique.

Riz. 1. Diagramme des forces de traction dans les convoyeurs à bande (a) et à chaîne (b): a - poste d'entraînement; b — poste de tension.

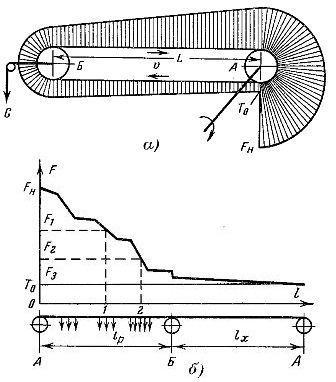

La puissance du moteur d'entraînement du convoyeur est déterminée par la formule

ici P — puissance du moteur, kW ; FH — force sur la prochaine section de l'élément de traction, N ; v est la vitesse de déplacement de l'élément de traction, m/s ; η — efficacité du mécanisme d'entraînement.

Dans la conception des convoyeurs à bande, après avoir tracé un diagramme de force de traction, l'emplacement de la station d'entraînement sur la voie du convoyeur est déterminé. L'entraînement électrique de convoyeurs longs, par exemple des systèmes de convoyage à grand débit, n'est pas réalisable avec un seul moteur, car dans ce cas un effort considérable est mis dans l'équipement mécanique situé à proximité de la station d'entraînement.

La surcharge des sections spécifiées du convoyeur conduit au fait que les dimensions de la partie mécanique et surtout de l'élément de traction augmentent fortement.Pour éviter l'apparition de forces de traction importantes, les convoyeurs sont entraînés par plusieurs stations d'entraînement. Dans ce cas, une force est générée dans l'élément de traction de la station d'entraînement qui est proportionnelle à la résistance statique d'une seule section, et l'élément de traction ne transfère pas de forces pour entraîner l'ensemble du convoyeur.

S'il y a plusieurs stations d'entraînement sur le convoyeur à bande, l'emplacement de leur installation est choisi en fonction du diagramme de force de traction, de sorte que la force de traction des moteurs de plusieurs stations soit approximativement égale à la force d'un entraînement électrique à moteur unique ( figure 2).

Riz. 2. Schéma des forces de traction d'un convoyeur à bande: a - avec un entraînement électrique à moteur unique; b — avec entraînement électrique multimoteur.

Cependant, il faut tenir compte du fait que pour la sélection finale de la puissance du moteur de la station d'entraînement, il est nécessaire de construire un diagramme à jour des forces de traction pour chaque branche. Ce raffinement est dû au fait que la somme des efforts de toutes les sections peut ne pas être égale à la force avec un entraînement à moteur unique, qui est déterminée par une réduction de la section de l'élément de traction et une réduction correspondante des pertes par frottement avec un entraînement multimoteur.

Notez que pour les grands convoyeurs à bande, où la puissance du moteur atteint des dizaines et des centaines de kilowatts, la longueur du trajet entre les stations d'entraînement est le plus souvent d'environ 100 à 200 m. Il convient de noter que l'intégration structurelle des stations d'entraînement dans le convoyeur est associé à certaines difficultés, notamment pour les convoyeurs à bande ... Par conséquent, les endroits les plus pratiques pour leur installation sont les points d'extrémité de l'itinéraire.Dans certaines entreprises, la longueur des convoyeurs non sectionnés atteint 1000-1500 m.

L'installation de plusieurs stations d'entraînement sur un convoyeur à bande conduit, en règle générale, à une augmentation des performances d'un entraînement électrique multimoteur par rapport à un seul. Ceci est déterminé par le fait que, par exemple, lors du démarrage d'un convoyeur, un moteur peut tourner au ralenti.

Au fur et à mesure que la charge augmente, le deuxième moteur est mis en marche, puis les suivants. Si la charge est réduite, les moteurs peuvent être partiellement arrêtés. Ces interrupteurs entraînent une réduction du temps de fonctionnement des moteurs à faible charge et une augmentation de leurs performances. En cas de blocage des convoyeurs par les matériaux transportés, d'augmentation du moment statique due à la solidification du lubrifiant, etc., il est possible de démarrer tous les moteurs ensemble pour créer un couple de démarrage accru.

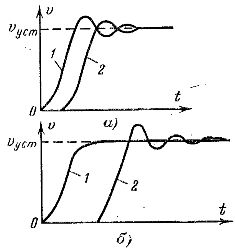

Le calcul correct des déformations élastiques de l'élément de traction et des accélérations pouvant survenir lors des processus transitoires est d'une grande importance lors du choix d'un système de contrôle de l'entraînement électrique des convoyeurs à bande. Passons à la fig. 3, qui montre les graphiques du changement de vitesse au démarrage du moteur du prochain 1 et à l'expiration des 2 branches de la bande. Le convoyeur est entraîné par un moteur à induction à cage d'écureuil, le couple statique de l'arbre moteur est supposé constant.

La nature du changement de vitesse dans les branches 1 et 2 du convoyeur va dépendre en grande partie de la longueur de la bande.Pour une petite longueur des convoyeurs, de l'ordre de quelques dizaines de mètres, les courbes d'évolution de la vitesse des branches 1 et 2 au fil du temps seront proches les uns des autres (Fig. 3, a). Naturellement, dans ce cas, la branche 2 commencera à se déplacer avec un certain retard par rapport à la branche 1 en raison de la déformation élastique de la bande, mais les vitesses des branches se stabilisent assez rapidement, bien qu'avec quelques fluctuations.

La situation est légèrement différente lors de l'utilisation de convoyeurs avec de longues bandes, d'environ des centaines de mètres. Dans ce cas, le démarrage à partir de l'emplacement de la branche sortante 2 du convoyeur peut commencer après que le moteur d'entraînement a atteint une vitesse constante (Fig. 3, b). Sur les longs convoyeurs à bande, un retard peut être observé au début du mouvement des sections de bande à une distance de 70 à 100 m de la branche entrante à un régime moteur constant. Dans ce cas, une tension élastique supplémentaire est créée dans la ceinture et la force de traction est appliquée aux sections suivantes de la ceinture avec un coup de pied.

Lorsque toutes les sections du convoyeur atteignent une vitesse constante, la tension élastique de la courroie diminue. Le retour de l'énergie stockée peut entraîner une augmentation de la vitesse de la courroie par rapport à celle à l'arrêt et à ses oscillations (Fig. 3, b). Un tel caractère transitoire de l'élément de traction est extrêmement indésirable, car il conduit à une usure accrue de la courroie, et dans certains cas à une déchirure.

Ces circonstances conduisent au fait qu'en raison de la nature du démarrage et d'autres processus transitoires dans l'entraînement électrique des convoyeurs à bande, des exigences strictes sont définies pour limiter l'accélération du système. Leur satisfaction entraîne une certaine complication de l'entraînement électrique: des panneaux de commande à plusieurs niveaux pour moteurs asynchrones à rotor de phase, charge supplémentaire, dispositifs de démarrage, etc. apparaissent.

Riz. 3. Diagrammes de vitesse de différentes sections du convoyeur à bande au démarrage.

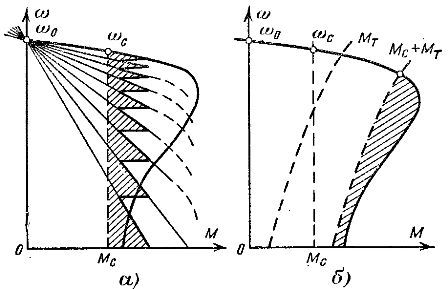

Le moyen le plus simple de limiter l'accélération de l'entraînement électrique des convoyeurs à bande au démarrage est le contrôle du rhéostat (Fig. 4, a). Le passage d'une caractéristique de démarrage à une autre assure une accélération en douceur du système. Une solution similaire au problème est souvent utilisée sur les convoyeurs à bande, mais entraîne une augmentation significative de la taille des panneaux de commande et des rhéostats de démarrage.

Dans certains cas, il est plus opportun de limiter l'accélération du système d'entraînement électrique par un freinage supplémentaire de l'arbre moteur lors du démarrage, car la création d'un couple de freinage supplémentaire MT réduit le couple dynamique (Fig. 4, b). Comme on peut le voir sur les graphiques, l'accélération du système est artificiellement réduite en raison de la décélération, ce qui réduit les fluctuations de vitesse dans les branches d'entrée et de sortie du convoyeur. A la fin du démarrage, la source du couple de freinage supplémentaire doit être déconnectée de l'arbre moteur.

Riz. 4. Aux méthodes de démarrage des convoyeurs à bande.

Notons au passage que la limitation des accélérations dans le système de traction électrique peut être réalisée en utilisant les deux méthodes en même temps, par exemple, le rhéostat démarre en connectant une source de couple de freinage supplémentaire. Cette méthode est utilisée sur les longs convoyeurs à section unique où le coût de la bande détermine la majorité du coût d'investissement de l'ensemble de l'installation.

Le démarrage en douceur du système avec la création d'une charge artificielle sur l'arbre est pratiquement réalisé à l'aide de freins à sabot conventionnels à commande électrique ou hydraulique, en connectant des embrayages à induction ou à friction à l'arbre du moteur, en utilisant des machines de freinage supplémentaires, etc. le circuit statorique.

Nous notons également que le problème de la limitation des accélérations dans la bande transporteuse peut être résolu par d'autres moyens, par exemple en utilisant un système d'entraînement à stator rotatif à deux moteurs, un système de moteur à cage d'écureuil à plusieurs vitesses, un entraînement électrique asynchrone avec commande par thyristor dans le circuit du rotor du moteur et autres.

Il convient de noter que le moteur d'entraînement des convoyeurs à chaîne doit être situé, en règle générale, après la section la plus chargée, c'est-à-dire. la section de l'itinéraire avec une grande quantité de charges et des montées et virages raides.

Habituellement, sur la base de cette recommandation, le moteur est positionné au point de levage le plus élevé. Lors de l'installation de l'entraînement, tenez compte du fait que les sections de la voie avec un grand nombre de virages doivent avoir le moins de tension possible : cela conduit à une réduction des pertes sur la partie courbe de la voie.

La détermination de la puissance du moteur d'entraînement du convoyeur à chaîne est également effectuée sur la base du dessin du diagramme de la force de traction sur tout le parcours (voir Fig. 1, b).

Connaissant conformément au diagramme la tension et la force sur la section à venir de l'élément de traction, ainsi que la vitesse de déplacement, la puissance de l'entraînement électrique peut être calculée par la formule.

Les convoyeurs à chaîne, malgré la longueur considérable des itinéraires, en raison des vitesses relativement faibles, par exemple dans les entreprises de construction de machines, fonctionnent le plus souvent avec un moteur d'entraînement d'une puissance relativement faible (quelques kilowatts). Dans les mêmes usines, cependant, il existe des installations de convoyage plus puissantes avec des unités de traction à chaîne où plusieurs moteurs d'entraînement sont utilisés. Ce système d'entraînement électrique présente un certain nombre de caractéristiques distinctives.

Dans un entraînement de convoyeur à chaîne à plusieurs moteurs, les rotors des moteurs à l'équilibre auront la même vitesse car ils sont reliés mécaniquement par l'intermédiaire de l'élément de traction. Dans les régimes transitoires, les vitesses du rotor peuvent différer légèrement du fait des déformations élastiques de l'élément de traction.

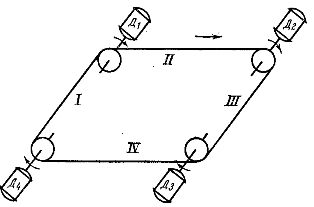

Du fait de la présence d'une liaison mécanique entre les rotors des machines d'un convoyeur à plusieurs moteurs, des contraintes supplémentaires apparaissent dans l'élément de traction, dues aux charges différentes sur les branches. La nature de ces contraintes peut être élucidée en considérant le schéma de pipeline illustré à la Fig. 5. Avec la même charge sur les séparateurs du convoyeur, les quatre moteurs, si leurs caractéristiques sont identiques, auront la même vitesse et la même charge.

Riz. 5. Schéma d'un convoyeur multimoteur.

Une augmentation de la charge sur la branche I conduira au fait que, tout d'abord, la vitesse du moteur D1 diminuera et que la vitesse des moteurs D2, D3 et D4 restera constante. Ainsi, le moteur D2 tournera à une vitesse supérieure à celle du moteur D1 et créera une tension supplémentaire dans les branches II puis I.

La tension sur la branche II va provoquer un certain déchargement du moteur D1 et augmenter sa vitesse. La même image se produira dans la branche II car le moteur D3 prendra une partie de la charge de la branche II du convoyeur. Progressivement, les vitesses et les charges des moteurs s'égalisent, mais une contrainte supplémentaire est créée dans l'élément de traction.

Lors du choix d'un entraînement par chaîne à plusieurs moteurs, le diagramme de force de traction est tracé de la même manière que pour un seul moteur. L'entraînement électrique doit fournir la force de traction maximale nécessaire pour vaincre la résistance au mouvement du convoyeur. En figue. 1, b montre un diagramme des forces de traction dans l'élément de traction du convoyeur, selon lequel il est possible de tracer le lieu d'installation des stations d'entraînement.

Si, par exemple, nous fixons la condition que le nombre de stations d'entraînement est de trois et que tous les moteurs doivent fournir la même force de traction, alors les moteurs doivent être installés à un emplacement caractérisé par le point 0 et à une distance 0 -1 et 0- 2, respectivement (Fig. 6, a) Pendant le fonctionnement du convoyeur, en cas d'adaptation complète des caractéristiques mécaniques des moteurs, chacun d'eux crée approximativement la même force de traction (Fn - T0) / 3 .

Riz. 6. Graphiques de répartition de la charge dans l'élément de traction du convoyeur à chaîne.

L'utilisation d'entraînements multimoteurs sur des convoyeurs à chaîne réduit considérablement la charge sur l'élément de traction, ce qui permet de sélectionner plus légèrement l'équipement mécanique. Le nombre optimal de stations d'entraînement sur le convoyeur est sélectionné grâce à une comparaison technique et économique des options, qui prend en compte à la fois le coût de l'entraînement électrique et l'équipement mécanique.

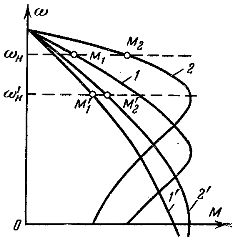

Dans le cas où les caractéristiques des moteurs sont légèrement différentes, chaque machine peut créer un effort de traction différent de celui calculé. En figue. 6a montre les caractéristiques mécaniques de trois moteurs de même puissance, avec les mêmes paramètres, et en fig. 6, b — caractéristiques des moteurs avec différents paramètres. Les forces que les moteurs vont créer sont trouvées en construisant la caractéristique commune 4.

Étant donné que les rotors de tous les moteurs de convoyeur sont fermement connectés à l'élément de traction, leur vitesse correspond à la vitesse de la chaîne et la force totale est égale à (Fa - T0). La poussée de chaque moteur peut être facilement obtenue en traçant une ligne horizontale correspondant au régime nominal et croisant les caractéristiques 1, 2, 3 et 4.

En figue. 6, a et b, outre les caractéristiques mécaniques des moteurs, des diagrammes d'efforts de traction sont représentés. Dans l'élément de traction, avec des caractéristiques différentes des moteurs, une tension supplémentaire peut être créée en raison de la différence des forces de traction développées par les moteurs du convoyeur.

Lors du choix des moteurs des stations d'entraînement du convoyeur, leurs caractéristiques doivent être vérifiées et, si possible, une correspondance complète doit être obtenue.Dans ces conditions, il est conseillé d'utiliser des moteurs asynchrones à rotor bobiné, où l'adaptation des caractéristiques peut être obtenue en introduisant des résistances supplémentaires dans le circuit du rotor.

En figue. La figure 7 montre les caractéristiques mécaniques de l'entraînement électrique du convoyeur à deux moteurs. Les caractéristiques 1 et 2 sont naturelles, respectivement les caractéristiques 1' et 2' sont obtenues avec une résistance supplémentaire introduite dans le circuit rotorique du moteur. Le couple total et la force de traction développés par les moteurs seront les mêmes pour les caractéristiques dures 1, 2 et douces 1', 2'. Cependant, la charge entre les moteurs est répartie plus favorablement avec des caractéristiques douces.

Riz. 7. Répartition de la charge entre les moteurs du convoyeur avec différentes rigidités de leurs caractéristiques.

Lors de la conception d'un équipement mécanique, il convient de tenir compte du fait que la vitesse du convoyeur diminue avec l'adoucissement des caractéristiques des moteurs, et afin de maintenir une vitesse nominale constante du convoyeur, il est nécessaire de modifier le rapport de transmission de les boîtes de vitesses. En pratique, il est conseillé d'introduire une résistance supplémentaire dans le circuit du rotor des moteurs de convoyeur sans dépasser 30 % de la résistance nominale du rotor. Dans ce cas, la puissance du moteur devrait augmenter environ 1 / (1 —s) fois. Lorsque des moteurs asynchrones à cage d'écureuil sont installés sur le convoyeur, ils doivent être sélectionnés avec un glissement accru.