Caractéristiques énergétiques de l'entraînement et méthodes pour les augmenter

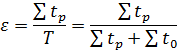

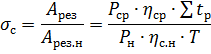

Les conditions de fonctionnement des moteurs électriques sont évaluées par les facteurs de fonctionnement d'activation et de charge. Rapport de décalage de la machine

où ∑tр est le temps de travail total d'un poste ; T est le temps de changement ; ∑t0 — temps auxiliaire total et temps de pause.

La plupart des machines modernes sont arrêtées en débranchant le moteur électrique du secteur. Dans ces conditions, les facteurs de commutation de la machine et du moteur électrique sont les mêmes. Pour les machines avec embrayage à friction dans le circuit d'entraînement principal, le moteur électrique tourne généralement en continu. Il ne s'éteint que pendant les longues pauses de travail.

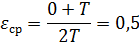

Si nous supposons que dans différentes conditions de fonctionnement de la machine universelle, ∑tр peut prendre n'importe quelle valeur (de 0 à T) et que toutes les valeurs de ∑tр dans les limites spécifiées sont également probables, alors

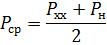

Le degré d'utilisation des machines est caractérisé par un facteur de charge

où Psr est la puissance moyenne de l'arbre du moteur électrique ; Пн — puissance nominale du moteur électrique.

Si toutes les charges des machines-outils universelles fonctionnant dans des conditions différentes sont également probables, la puissance moyenne

Par exemple, avec le rapport commun Px.x = 0,2Pn on a γav = 0,6.

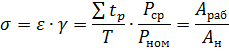

Le produit du facteur de marche et du facteur de charge est appelé facteur d'utilisation du moteur électrique :

où arab est l'énergie mécanique effectivement fournie par le moteur électrique à la machine ; An est l'énergie qui serait fournie pendant le fonctionnement continu du moteur électrique à la puissance nominale.

Avec les valeurs moyennes ci-dessus des facteurs d'inclusion et de charge, nous obtenons bsr = 0,3.

Le rapport entre l'énergie utilisée pour traiter les pièces et l'énergie que la machine pourrait utiliser dans le cas d'un fonctionnement continu à charge nominale est appelé taux d'utilisation de la machine :

Les valeurs moyennes réelles des facteurs de commutation et de charge des moteurs électriques entraînant des machines de découpe de métaux sont inférieures à celles indiquées. Cela montre la prédominance des travaux avec de faibles charges et des temps auxiliaires importants.

Les valeurs des facteurs de travail proches des valeurs réelles peuvent être obtenues en analysant les charges du réseau d'alimentation des entreprises industrielles. La charge du réseau électrique alimentant un atelier particulier est choisie nettement inférieure à la somme des puissances nominales des moteurs électriques fonctionnant dans cet atelier.

Afin d'éviter une consommation excessive de cuivre, lors de la détermination de la section des fils alimentant l'atelier en électricité, la charge simultanée des consommateurs, ainsi que leur sous-charge, sont prises en compte. L'analyse des charges du réseau d'alimentation des usines nous permet de constater que la valeur moyenne du facteur de commutation est de ~ 0,3 et le facteur de charge est de ~ 0,37. Le taux d'utilisation moyen des machines est d'environ 12 %. Tout ce qui précède indique la disponibilité de ressources importantes dans le domaine de l'utilisation du parc de machines-outils.

Le rapport entre l'énergie Ares dépensée pour le processus de coupe et l'énergie A consommée par le moteur électrique pendant le cycle est appelé le rendement cyclique du système :

Il caractérise non seulement la perfection structurelle de la machine-outil et du moteur électrique, mais aussi la rationalité du procédé technologique choisi en termes de consommation d'énergie et d'utilisation de la puissance installée. Les valeurs d'efficacité des machines à plusieurs cycles fonctionnant avec de longues périodes de ralenti et une sous-charge importante sont faibles (5-10%).

La sous-charge des moteurs électriques entraîne une récupération insuffisante des fonds investis dans les moteurs électriques, le réseau électrique et les sous-stations de l'usine. En raison de la sous-charge des moteurs électriques, leur rendement et leur cosφ diminuent. Une diminution du rendement entraîne une perte d'énergie. Une diminution du cosφ lors de la consommation d'une puissance active constante entraîne une augmentation de l'intensité du courant. À mesure que l'intensité du courant augmente, les pertes du réseau augmentent et la capacité installée des transformateurs et des générateurs n'est pas pleinement utilisée.

Si l'usine comporte de nombreux moteurs électriques fonctionnant à charge partielle, la facture d'électricité augmente car une certaine redevance est facturée pour chaque kilovolt-ampère de la capacité du transformateur installé dans l'usine, qui ne dépend pas de la consommation d'énergie réelle. De plus, à de faibles valeurs de cosφ, le coût par unité d'énergie consommée augmente.

L'utilisation des équipements et l'organisation de la production peuvent également être appréciées par les coefficients opérationnels d'allumage et de charge des moteurs électriques. La connaissance des coefficients caractérisant le fonctionnement de la machine permet d'identifier les ressources inutilisées du parc machine et d'organiser le fonctionnement rationnel des machines d'usinage.

Pour contrôler le fonctionnement des machines à couper les métaux, des dispositifs spéciaux ont été développés, dont certains sont attachés aux machines à couper les métaux, d'autres sont utilisés pour le contrôle centralisé des ateliers et de la production en général.

À chaque modification du processus de traitement afin d'augmenter la productivité, les indicateurs d'énergie de la machine et de l'entraînement électrique augmentent généralement. Cela se réfère à l'augmentation des vitesses de coupe, à l'augmentation des avances, à une combinaison de transitions de traitement, à la réduction du temps auxiliaire, etc. Un moyen efficace d'augmenter les caractéristiques énergétiques de l'entraînement électrique du mouvement principal des machines est l'automatisation de l'approche et du retrait de l'outil, serrage de la pièce, mesures, etc.

Cependant, les possibilités d'une telle rationalisation des processus technologiques sont souvent limitées.Lors du traitement d'une pièce sur une machine, la précision nécessaire, la propreté du traitement et une productivité élevée du travail doivent être assurées, ce qui détermine le type de modes de traitement et de coupe et oblige les opérations d'ébauche et de finition à partir d'une installation par pièce.

Dans les machines équipées d'un embrayage à friction dans la chaîne d'entraînement principale, des freins dits de ralenti sont souvent utilisés. Le limiteur de ralenti est un interrupteur qui coupe le moteur électrique lorsque l'embrayage est désengagé. Cet arrêt du moteur électrique se traduit par une économie d'énergie active et réactive. Cependant, cela augmente le nombre de démarrages du moteur électrique, ce qui est associé à une certaine consommation d'énergie supplémentaire.

De plus, en raison de la détérioration du refroidissement du moteur pendant les pauses, il peut dans certains cas surchauffer. Enfin, lors de l'utilisation d'un limiteur de ralenti, du fait de l'augmentation du nombre de démarrages du moteur électrique, l'usure des équipements augmente. Ces circonstances peuvent être prises en compte par des calculs spéciaux. Des résultats satisfaisants sont obtenus en éteignant automatiquement le moteur électrique avec des pauses supérieures à une certaine durée définie.

Il existe de nombreux moyens techniques particuliers pour augmenter le cosφ des entraînements électriques. Celles-ci incluent l'utilisation de condensateurs statiques connectés en parallèle avec le moteur, la synchronisation des moteurs asynchrones, le remplacement des moteurs asynchrones par des moteurs synchrones. Les mesures visant à améliorer les performances énergétiques des machines de découpe des métaux ne sont pas généralisées.

Étant donné que dans la plupart des cas, les entraînements électriques des machines à métaux à usage général fonctionnent avec de longues pauses, l'installation complexe et coûteuse ne sera pas suffisamment utilisée et, par conséquent, les fonds dépensés prendront trop de temps à récupérer. Le plus souvent compensation de puissance réactive dans un magasin général ou à l'échelle générale. Des batteries de condensateurs statiques sont utilisées à ces fins.