Cosses de câble

Le scellement final est réalisé pour sceller le câble à proximité immédiate du point de raccordement de ses fils porteurs de courant aux appareils, jeux de barres des appareils de distribution et autres éléments de l'installation électrique.

Le scellement final est réalisé pour sceller le câble à proximité immédiate du point de raccordement de ses fils porteurs de courant aux appareils, jeux de barres des appareils de distribution et autres éléments de l'installation électrique.

Actuellement, les types de ruptures de câbles suivants sont utilisés pour des tensions allant jusqu'à 10 kV: dans un entonnoir en acier, dans un gant en caoutchouc, en résine époxy, ainsi qu'à partir de bandes de chlorure de polyvinyle.

La terminaison de câbles dans des entonnoirs en acier (désignation de type KVB) est encore largement utilisée pour les installations électriques avec une tension allant jusqu'à 10 kV situées dans des pièces sèches chauffées et non chauffées. Un tel joint peut être de trois conceptions :

-

KVBm - avec un petit entonnoir ovale sans couvercle et monté sans douilles en porcelaine,

-

KBBk - avec un entonnoir rond, à la sortie duquel les âmes du câble sont situées aux sommets d'un triangle équilatéral (sous un angle de 120 °),

-

KVBo - avec un entonnoir ovale, à la sortie duquel les conducteurs du câble sont situés sur une rangée.

Les joints KVBo et KVBk sont utilisés pour connecter des câbles conçus pour une tension jusqu'à 10 kV avec des conducteurs de section arbitraire, lors de la terminaison de câbles pour tension 3, 6 et 10 kV, l'entonnoir est installé avec un couvercle et des douilles en porcelaine, et lors de la connexion câbles pour tension jusqu'à 1 kV — sans couvercle ni traversées.

Le scellement des extrémités des câbles dans un entonnoir en acier est le plus souvent utilisé, car les matériaux nécessaires à la fabrication et à la coulée des entonnoirs sont toujours disponibles dans tout équipement électrique. Pour la terminaison de câbles à trois conducteurs pour une tension jusqu'à 1 kV avec une section jusqu'à 3 x 120 mm2 et de câbles à quatre conducteurs avec une section jusqu'à 4 x 95 mm2, principalement des entonnoirs ovales en acier de petite taille KVBm sont utilisés. Le scellement se fait dans l'ordre suivant.

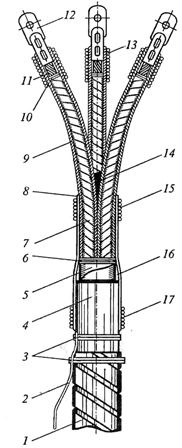

L'entonnoir en acier à installer est nettoyé de la saleté, placé sur le câble (Fig. 1, a) et glissé le long de celui-ci (après l'avoir enveloppé de papier pour protéger l'entonnoir de la contamination). Après avoir coupé l'extrémité du câble, chauffez la masse de la marque MP-1 à 120 ... 130 ° C et ébouillantez soigneusement la section coupée.

Les veines sont isolées avec un ruban adhésif de chlorure de polyvinyle (Fig. 1, b), en appliquant des tours à demi chevauchants. L'entonnoir est poussé sur l'extrémité coupée du câble (Fig. 1, c), les fils y sont situés. Puis, après avoir marqué l'emplacement du col cheminée sur le câble, on le déplace à nouveau.

De plus, en attachant le fil de terre à la gaine et à l'armure du câble avec un bandage métallique, soudez-le (Fig. 1, d ... f).Après avoir retiré le ruban annulaire restant sur l'isolant puis sur l'armure du câble (à l'endroit où le col de l'entonnoir devrait être), plusieurs couches de ruban de résine sont enroulées de manière conique (Fig. 1, g) pour une buse plus serrée sur le col de l'entonnoir .

Un fil de terre passe au milieu de l'enroulement (après 3 ... 4 couches). L'entonnoir est pressé en place, avec un effort, il est placé sur la bobine et fixé verticalement à la structure avec des pinces, auxquelles le fil de terre est ensuite attaché (Fig. 1, h).

Les oreilles sont soudées ou soudées aux extrémités des âmes du câble, les âmes du câble sont pliées de manière à ce qu'elles soient à la même distance les unes des autres et des parois de l'entonnoir, puis en chauffant l'entonnoir à 35 ... 50 ° C, remplissez-le de table de câbles chauds. Pendant le refroidissement et le rétrécissement, la masse du câble est versée dans l'entonnoir de sorte que son niveau final ne soit pas à plus de 10 mm sous le bord de l'entonnoir.

Pour la protection contre la corrosion, l'entonnoir, le support et la structure de support sont peints avec de la peinture émail. L'entonnoir est marqué indiquant le nombre et la section du câble dessus.

Riz. 1. Séquence d'opérations (a … h) finition du câble dans un entonnoir en acier

La terminaison des câbles dans des gants en caoutchouc (désignation de type KVR) est autorisée dans les pièces avec un environnement normal avec une différence dans les niveaux de l'emplacement des extrémités des câbles ne dépassant pas 10 m et est utilisée pour les câbles à trois conducteurs conçus pour un jusqu'à 1 kV, avec une section de conducteur transversale jusqu'à 240 mm2 et des câbles à quatre conducteurs avec une section de conducteur jusqu'à 185 mm2. Les gants en caoutchouc sont fabriqués en caoutchouc nitrite PL-118-11.

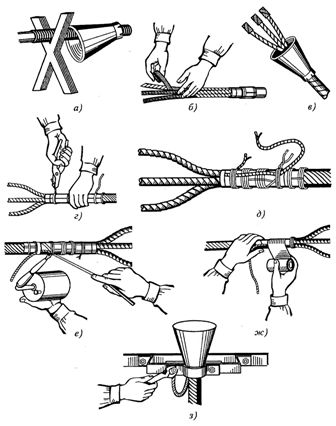

Après avoir coupé l'extrémité du câble, l'installation de la terminaison KVR (Fig. 2) s'effectue dans l'ordre suivant.Tout d'abord, sur les âmes coupées 4 du câble, plusieurs couches d'enroulement 2 en ruban adhésif de chlorure de polyvinyle sont appliquées à distance pour fixer l'isolant en papier et arrondir ses arêtes vives pour faciliter leur passage à travers les tuyaux 3 et les branches (doigts) 14 sur le gant.

Le corps (corps) 75 du gant est plié avec une pince en plusieurs étapes sur toute la circonférence dans une zone approximativement égale à la largeur de la pince 6 (25 ... 30 mm, selon la taille du gant).

La section de la gaine de câble 9 entre les deux découpes annulaires est retirée et un bandage 13 de fil épais est appliqué sur la partie exposée de l'isolant de la croix 12, après quoi une rugosité est créée sur la partie pliée du corps de gant 15 , pour lequel en l'essuyant avec un chiffon imbibé d'essence, il est traité avec une lime à cardo ou une brosse. La partie de la coque sur laquelle le gant sera collé est nettoyée pour faire briller puis essuyée avec un chiffon imbibé d'essence.

La partie coudée du corps du gant et la partie coque sont ensuite enduites d'une fine couche de colle n° 88H. Si le diamètre de la coque est inférieur au diamètre intérieur du gant, un élastique résistant à l'huile est enroulé autour de la coque, dont chaque couche est également enduite d'adhésif. Après les 5 à 7 minutes nécessaires au séchage de la colle, le corps du gant est replié sur un rouleau de scotch. La profondeur de fixation du gant au boîtier E doit être de 30 … 35 mm.

Fixez le corps du gant au corps avec une pince spéciale ou deux bandages de quatre tours de fil de cuivre ou d'acier galvanisé doux d'un diamètre de 1 mm (après avoir préalablement enroulé deux couches de ruban de caoutchouc sur le corps aux endroits où ils sont installée).

Après avoir attaché temporairement les tubes en caoutchouc avec du coton ou du ruban en caoutchouc directement dans le gant pour protéger l'isolation du ruban de papier contre les dommages, les âmes du câble sont pliées et pliées.

Pliez les extrémités des fils isolant les fils dans une zone égale à la longueur de la partie de tuyau de la pointe 1 plus 8 mm, préparant ainsi les fils du câble pour la terminaison. Pour faciliter la flexion des tuyaux, les surfaces extérieures de ces zones sont enduites de vaseline ou d'huile lubrifiante.

Appuyez, soudez ou soudez les pointes aux extrémités des noyaux conducteurs, puis essuyez leur partie cylindrique (tubulaire) avec un chiffon imbibé d'essence.

La partie incurvée du tuyau est rendue rugueuse avec une lime à balai ou une brosse en acier après l'avoir essuyée avec un chiffon imbibé d'essence, puis une fine couche de colle n ° 88H y est appliquée.

Des rouleaux enroulés avec du ruban de caoutchouc résistant à l'huile et enduits de colle n ° 88H sont placés dans les trous d'extrémité formés lors du pressage par la méthode d'indentation locale. Si le diamètre de la partie cylindrique de la pointe est inférieur au diamètre intérieur du tuyau, c'est-à-dire qu'il y a une différence entre eux, tant de couches de caoutchouc résistant à l'huile, préalablement essuyées avec de l'essence et enduites de colle n ° 88H , sont enroulés sur la pointe, s'il est nécessaire de l'éliminer complètement. Pour sceller, le tube est dévissé sur la partie cylindrique de l'embout.

L'étanchéité peut également être réalisée en collant un morceau de tuyau d'une longueur telle qu'il recouvre entièrement la partie cylindrique de l'embout et pénètre dans le tuyau principal à une distance égale à deux de ses diamètres. Dans ce cas, les surfaces collées des tuyaux (principal et section) sont d'abord rugueuses, essuyées avec des chiffons imbibés d'essence, recouvertes de colle n ° 88H et laissées sécher, puis une épaisse couche de colle n ° 88H est à nouveau appliquée sur la surface interne du segment de tube et immédiatement pressé sur la pointe.

Riz. 2. Construction de la terminaison KVR (a) et type de gants en caoutchouc pour câbles à trois et quatre conducteurs (b) : 1 — dessus, 2, 11 — enroulement de ruban PVC, 3 — tube en caoutchouc nitrite, 4 — âme du câble, 5 — gant, 6 — support, 7 — fil de terre, 8 — pare-chocs, 9 — gaine de câble, 10 — bande d'étanchéité en caoutchouc résistant à l'huile, 12 — isolation de ceinture, 13 — bandage, 14 — doigt de gant, 15 — corps de gant, 16 - augmentation pour le câble à quatre conducteurs à quatre conducteurs

Lors de l'achèvement du noyau par soudage à l'aide de pièces moulées de la marque LA, une bande de caoutchouc résistant à l'huile est enroulée sur la partie nue du noyau avec la transition de ses spires vers la pointe et l'isolation du noyau. Il est également permis de sceller cette bobine avec un bandage continu de ficelle torsadée d'un diamètre de 1,5 ... 2 mm, qui est ensuite recouvert de vernis asphalte.

Les méthodes les plus courantes de scellement des tubes en caoutchouc aux raccords sont illustrées à la Fig. 3. Les tubes en caoutchouc 1 sont fixés sur le corps de la pointe avec un ruban spécial 3 ou quatre tours de fil de cuivre d'un diamètre de 1 mm.

Riz. 3.Méthodes de scellement des tuyaux en caoutchouc sur une pointe en aluminium : a — en préroulant le tuyau, b — à l'aide d'un morceau de tuyau, c — ficelle torsadée sur une pointe moulée, 1 — tuyau en caoutchouc, 2 — bobine avec ruban en caoutchouc résistant à l'huile , 3, 5 — bandages en ruban d'acier et ficelle, 4 — connecteurs en tube de caoutchouc

Terminaison de câble époxy, elle se distingue par sa simplicité d'exécution, sa fiabilité, sa haute résistance électrique et mécanique, sa sécurité et sa résistance à la chaleur (la température de travail d'un tel joint est de -50 à +90°C).

Il a une désignation générale de type KVE et est utilisé pour terminer les câbles d'alimentation conçus pour des tensions jusqu'à 10 kV et utilisés dans tous les locaux, ainsi que dans les installations électriques extérieures soumises à une protection contre l'exposition directe aux précipitations atmosphériques et à la lumière du soleil.

Un corps fini époxy est formé après durcissement du composé époxy, moulé en une forme conique, glissé temporairement le long de l'extrémité du câble.

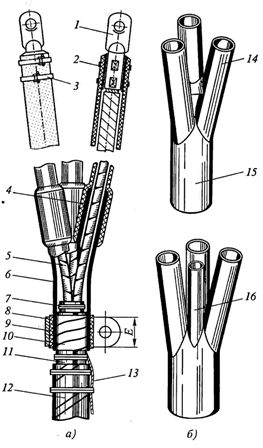

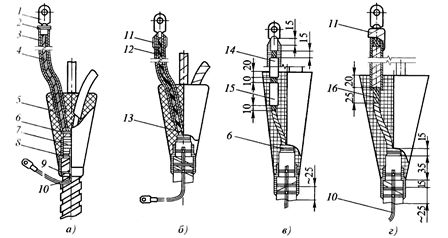

L'insert de corps en époxy (Fig. 4) peut être de la conception suivante :

-

KVEN - avec des tubes en caoutchouc nitrite de fils pour une utilisation dans des pièces sèches,

-

KVED - avec des tuyaux à deux couches (couche inférieure de chlorure de polyvinyle, couche supérieure de polyéthylène) sur les veines pour une utilisation dans des pièces humides et des zones à climat tropical et subtropical,

-

KVEP - avec une sortie du boîtier de conducteurs isolés soudés à l'intérieur de conducteurs multiconducteurs d'un câble conçu pour une tension jusqu'à 1 kV, pour une utilisation dans des pièces humides et des zones à climat tropical et subtropical,

-

KVEz - avec des tubes en caoutchouc nitrite sur des conducteurs monofilaires de câbles conçus pour des tensions allant jusqu'à 1 kV et le dispositif "serrures" à l'intérieur du boîtier pour une utilisation dans des pièces humides et des zones à climat tropical et subtropical.

Riz. 4. Étanchéité finale à l'époxy de câbles de différentes conceptions : a — KVEN, b — KVED, c — KVEP, d — KVEz, 1 — pointe, 2 — bandage ou pince, 3 — tube en caoutchouc nitrite, 4 — fil conducteur dans l'isolation d'usine , 5 - boîtier de mélange époxy, 6 - bandage en fils bruts sur l'isolation de la ceinture, 7 - gaine de câble, 8 - enroulement à double couche, 9 - bandage du fil de mise à la terre, 10 - fil de mise à la terre, 11 - enroulement de ruban de coton , recouvert d'un mélange époxy, 12 - tuyau à double couche, 13 - fil isolé, 14 - la jonction du noyau par soudure, 15 - enroulement de ruban adhésif en PVC, 16 - partie nue du noyau

En plus de ce qui précède, les bornes KVEo sont également utilisées sans corps en fonte époxy, mais avec une bobine de rubans de coton collés avec un mélange époxy, elles sont destinées à la terminaison finale de câbles unipolaires destinés à des tensions jusqu'à 1 kV, dans les mêmes conditions que les bornes KVEN et KVED.

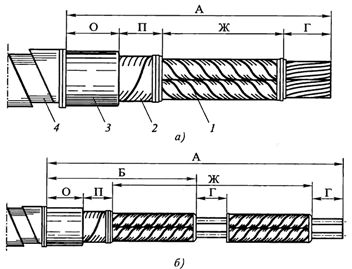

L'installation des bornes commence après la coupe du câble, effectuée conformément aux instructions générales. Les dimensions des bandes de câbles pour les bornes KVEP et KVEz sont déterminées à l'aide de la fig. 5 et onglet. 1.

Riz. 5. Couper le câble pour le montage de KVEP (a) et KVEz (b) : 1 — conducteur dans l'isolation d'usine, 2 — isolation de la courroie, 3 — gaine, 4 — blindage du câble

La particularité de la terminaison KVEP est que ce ne sont pas les âmes conductrices du câble qui en sortent, mais les morceaux de fil isolé qui leur sont attachés. Il est exécuté comme suit.Un morceau de fil isolé de la longueur requise avec une section correspondant à la section de l'âme du câble est sélectionné, ses extrémités sont nettoyées, se préparant à connecter l'une d'elles à l'âme du câble et l'autre à la pointe.

Tableau 1 Tailles des bandes de câble pour le montage des raccords KVEP et KVEz

Taille des segments des segments des canaux, mm (voir Fig. 5) AAOONSGBCEP-1, Quep-2170352040-Qvep-3, Queep-4210502045-CVEP-5, Quep-62405020-Quep-724-CV -2, KVEz-3F + 5535202595KVEz-4, KVEz-5F + 55352025120

Remarques:

1. La longueur des âmes de câble coupées (segment Ж) est prise en fonction des conditions de pose et de connexion, mais pas moins de 150 mm.

2. La section G pour la terminaison de KVEz est déterminée en fonction de la méthode de terminaison des fils.

Les extrémités nues de l'âme en cuivre du câble et du fil de cuivre sont dégraissées, insérées dans un manchon de connexion en cuivre et soudées en y versant de la soudure POS-30 ou POS-40. L'âme en aluminium du câble est reliée à un fil en aluminium dans un manchon en aluminium par soudure, coulage ou sertissage.

Après avoir connecté l'âme du câble au conducteur, une bobine de ruban adhésif en chlorure de polyvinyle est appliquée sur la zone exposée, le conducteur de terre est soudé au blindage et aux bandes, puis l'âme et la gaine au point de terminaison sont dégraissées avec de l'acétone jusqu'à ce qu'ils offrent une meilleure adhérence au composé époxy.

Un cône mobile est monté sur l'extrémité préparée du câble, de sorte que les âmes du câble soient à une distance d'au moins 6 ... 7 mm de chaque point de son bord et que la section de soudure soit à l'intérieur. Le moule est coulé avec un mélange époxy et après durcissement, il est retiré.

La terminaison époxy KVEz (voir Fig. 4, d) diffère de la terminaison KBEp en ce que des sections G de 25 mm de long, appelées serrures, sans isolation sont laissées sur les fils massifs unipolaires du câble (voir Fig. 5). Un tube en caoutchouc nitrite de cette longueur est placé sur les fils avec des sections exposées, ce qui permettra à une extrémité d'être tirée sur la partie cylindrique de la pointe et à l'autre de s'enfoncer dans les évidements du corps époxy à une profondeur d'au moins 20 millimètres.

Lors de l'installation et du remplissage du moule avec de l'époxy, les encastrements KVEz répondent aux mêmes exigences que les encastrements KVEP.

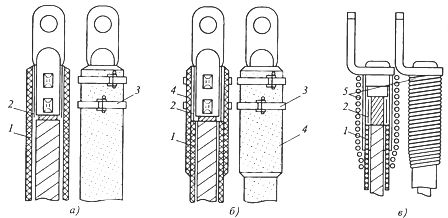

Riz. 6. Terminaison KVV : 1 — blindage du câble, 2 — fil de terre, 3 — bandes de fil du blindage et de la gaine, 4 — gaine du câble, 5 — isolation fabriquée en usine, 6 — bandage en fil de coton sur l'isolation de la taille, 7 — âme en usine isolation, 8 — enroulement de ceinture en forme de verre, 9 — enroulement du noyau, 10 — bandage en fil de coton sur l'isolation du noyau, 11 — partie nue du noyau, 12 — serre-câble, 13, 15, 17 — bandages, 14 — remplissage, 16 — rouleau de nivellement

Terminaison de câbles avec des bandes de PVC

Les joints d'extrémité en rubans et vernis en chlorure de polyvinyle (désignation de type KVV) sont utilisés pour les câbles isolés au papier, destinés à des tensions jusqu'à 10 kV et utilisés à l'intérieur, ainsi que dans les installations extérieures à une température ambiante ne dépassant pas 40 ° C et sous réserve à la protection contre l'exposition directe aux précipitations et à la lumière du soleil.

La terminaison KVV est utilisée lorsque la différence de niveau entre le point le plus haut et le point le plus bas de l'emplacement du câble le long du parcours ne dépasse pas 10 m, sinon une terminaison KVV spéciale est utilisée. L'installation des raccords KVV est effectuée à une température ambiante d'au moins 5 ° C.

Le scellement du KVV (Fig. 6) est réalisé avec un adhésif (première version) ou non adhésif (deuxième version) avec du ruban de chlorure de polyvinyle en utilisant les compositions n ° 1 (couvercle) ou n ° 2 (remplissage), respectivement, colle PVC (Fig. avec une couche adhésive) le ruban a une épaisseur de 0,2 ... 0,3 mm et une largeur de 15 ... 20 mm, et le ruban non collant a une épaisseur de 0,4 mm et une largeur de 25 mm. Les dimensions de la section de câble pour compléter le KVV sont déterminées à l'aide d'un tableau. 2 et fig. 5, un.

Les cosses de câble sont soudées, brasées ou serties aux extrémités des âmes de câble.

Lors de la terminaison des âmes de câble en sertissant la cosse à travers un évidement local, seules des cosses de tube munies d'un joint d'usine sont utilisées. Avant de sertir le fil d'aluminium du câble, la surface intérieure de la pointe est nettoyée avec une brosse en fil d'acier et lubrifiée avec de la pâte de quartz-vaseline.

Après avoir retiré l'isolant des extrémités du fil sur une longueur égale à la longueur de la partie tuyau de la pointe et les avoir frottés du ruban cardo jusqu'à un éclat métallique, la zone exposée est également lubrifiée avec de la pâte de quartz-vaseline.

Après une telle préparation, la pointe est placée jusqu'à ce qu'elle repose sur le noyau, et après l'avoir placée dans le mécanisme de pressage avec un poinçon et une matrice préalablement sélectionnés, pliez-la.Les piqûres obtenues sur la partie tubulaire de l'embout après sertissage sont essuyées avec un chiffon imbibé d'essence, lubrifié avec la composition n°2, puis remplis de rouleaux de ruban de chlorure de polyvinyle et de composition de chlorure de polyvinyle n°2.

Le volume et la forme du rouleau de ruban doivent correspondre à la profondeur et à la forme du trou. L'écheveau est pressé dans le trou puis enduit de composé #2.

Les rebords formés aux transitions de la surface extérieure de la partie cylindrique des cosses de câble à l'isolation du noyau sont nivelés avec une bobine de ruban de chlorure de polyvinyle de 7,5 mm de large, pour lequel le rouleau de ruban de 15 mm de large est coupé en deux. De même, aligner les plinthes à la transition entre la gaine plomb ou aluminium et l'isolation de la courroie.

Tableau 2. Dimensions de la bande de câble pour l'installation de la borne KVV

Taille de l'installation Section du conducteur, mm2, pour les câbles de tension, kVDimensions des segments de canal, mm (voir Fig. 4, a)1610АОНСКВВ-1До 25—F + 653015KVV-235…5010…25-F + 705020KVV-370…9535 … 5016…25F + 1058025KVV-4120… 15070…9535… 70F + 1058025KVV-5185120…15095…120F + 12510025KVV-6240185150F + 12510025KVV-7-240185F + 12 510025KVV-8—240F + 12510025

Remarques:

1. La longueur des fils coupés (segment G) est prise en fonction des conditions de connexion, mais pas moins de 150 mm pour un câble pour une tension de 1 kV, 250 mm pour une tension de 6 kV et 400 mm pour une tension de 10kV.

2. La section G est déterminée en fonction de la méthode de terminaison des fils.

Ensuite, essuyez les surfaces extérieures de l'isolation du fil et de l'isolation de la ceinture avec un chiffon légèrement humidifié avec de l'essence, et chaque noyau de l'isolation de la ceinture à la partie de contact de la pointe est enroulé avec du ruban de chlorure de polyvinyle (en trois couches avec un fil croisé- jusqu'à 95 mm2 et en quatre couches avec une section de 120 mm2 et plus).

Les couches de ruban de chlorure de polyvinyle sont appliquées avec un chevauchement de 50% du tour précédent (chevauchement) et avec une tension dans laquelle le ruban est étiré avec une réduction de la largeur initiale d'au plus 1/4. La dernière couche d'enroulement de chaque noyau est réalisée en approchant tout le pas de la gaine en plomb ou en aluminium.

L'enroulement de chaque noyau est recouvert d'une brosse avec une couche épaisse de composition n ° 2 en sections de 70, 100 ou 120 mm de long (à compter de l'extrémité de l'isolation de la ceinture) avec des diamètres de câble le long de la gaine, respectivement, jusqu'à 25 , 40 et 55 millimètres. La composition est appliquée sur la partie de la surface de chaque noyau qui est tournée vers l'intérieur.

À l'aide d'un pinceau ou d'une spatule en bois, le composé n° 2 est utilisé pour remplir l'espace interne entre les veines. Ensuite, les veines sont pressées avec les mains dans un faisceau et fixées dans cette position avec un bandage en coton à une distance de 10 mm de la zone recouverte de composition n ° 2.

La surface externe du faisceau de veines comprimées est également recouverte d'une épaisse couche de composition #2 (utilisant la composition extrudée dans le faisceau). La quantité de composition dans les rainures formées par les veines doit être telle qu'elle sorte sous la forme de trois rouleaux au-dessus de la surface du faisceau, c'est-à-dire qu'ils ne doivent pas être laissés sans remplissage avec la composition, dans laquelle l'air et l'humidité peuvent accumuler.

Sur la section des conducteurs comprimés en faisceau et sur la section de la gaine du câble, un enroulement de verre en bande de huit couches de ruban de chlorure de polyvinyle est appliqué avec un chevauchement de 50 % (indépendamment de la section et de la tension du câble) et à une distance de 20 mm des extrémités de cet enroulement et sur la partie cylindrique d'une tige de câble - bandages torsadés de ficelle d'un diamètre de 1 mm (tableau 3).

Les pansements sont recouverts du composé de polychlorure de vinyle n° 1 à l'aide d'un pinceau.

Pour augmenter la résistance à l'humidité, la surface extérieure du joint est recouverte d'un vernis d'asphalte ou d'une peinture émail colorée.

Un bandage temporaire en ruban de coton appliqué à 10 mm au-dessus de la bobine de verre peut être retiré après avoir plié les fils et les avoir connectés aux contacts des caoutchoucs correspondants de l'appareil ou de l'appareillage, et après un séchage suffisant de la composition n ° 2.

De plus, avant que la composition 2 ne sèche, il est souhaitable de libérer l'enrobage de la pression de la composition d'imprégnation, qui résulte de la différence des niveaux d'emplacement des extrémités du câble. La connexion du câble avec la terminaison nouvellement installée sous charge est autorisée au plus tôt 48 heures après la fin de l'installation.

Les joints KVV utilisant du ruban de chlorure de polyvinyle non adhésif et le composé liquide n° 1 sont installés de la même manière que les joints utilisant du ruban adhésif. Dans ce cas, chaque couche de bobine (pour éviter d'affaiblir la densité de sa superposition avant la réalisation de la couche suivante) est temporairement fixée avec un bandage de 2-3 brins de fils bruts.

Tableau 3 Dépendance de la largeur du bandage sur la section des âmes du câble

Section centrale, mm2162535507095120150185240 Largeur du bandage, mm25303540455055657075

La surface de chaque couche de la bobine est d'abord recouverte d'une, et après séchage - avec la deuxième couche de composition n ° 1. La couche suivante de ruban est appliquée sur la troisième couche de composition n ° 1, qui n'est pas appliquée immédiatement sur toute la longueur, mais progressivement par sections d'une longueur de 100 mm.

Des joints KVV de conception spéciale sont utilisés avec de grandes différences dans les niveaux d'emplacement des extrémités de câble. Ils diffèrent des joints des première et deuxième conceptions en ce que l'enroulement sur l'isolation du noyau est constitué de cinq couches de ruban de chlorure de polyvinyle et que la colonne vertébrale d'étanchéité est scellée avec un composé époxy au lieu du composé de chlorure de polyvinyle n ° 2.

Dans les raccords KVV de construction spéciale, la bobine de nivellement entre la pointe et l'isolation du noyau est réalisée avec du ruban de coton avec une généreuse couche d'époxy à chaque tour.