Contrôle automatique de la température dans les fours électriques

Dans les fours à résistance électrique, dans la majorité des cas, le type de contrôle de température le plus simple est utilisé - contrôle à deux positions, dans lequel l'élément exécutif du système de contrôle - le contacteur n'a que deux positions finales: «marche» et «arrêt» .

Dans les fours à résistance électrique, dans la majorité des cas, le type de contrôle de température le plus simple est utilisé - contrôle à deux positions, dans lequel l'élément exécutif du système de contrôle - le contacteur n'a que deux positions finales: «marche» et «arrêt» .

À l'état allumé, la température du four augmente, car sa puissance est toujours sélectionnée avec une marge, et la température de régime permanent correspondante dépasse considérablement sa température de fonctionnement. Lorsqu'il est éteint, la température du four diminue de façon exponentielle.

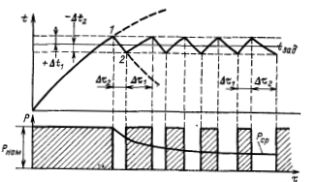

Pour le cas idéal où il n'y a pas de retard dynamique dans le système contrôleur-four, le fonctionnement du contrôleur marche-arrêt est illustré à la Fig. 1, dans laquelle la dépendance de la température du four au temps est donnée dans la partie supérieure, et la variation correspondante de sa puissance dans la partie inférieure.

Riz. 1. Schéma de fonctionnement idéalisé d'un régulateur de température à deux positions

Lorsque le four chauffe, au début sa puissance sera constante et égale à la puissance nominale, donc sa température montera au point 1 lorsqu'elle atteindra la valeur Tbutt + ∆t1. À ce stade, le régulateur fonctionnera, le contacteur éteindra le four et sa puissance tombera à zéro. En conséquence, la température du four commencera à diminuer le long de la courbe 1-2 jusqu'à ce que la limite inférieure de la zone morte soit atteinte. À ce stade, le four se rallumera et sa température recommencera à augmenter.

Ainsi, le processus de régulation de la température du four selon le principe des deux positions consiste en son évolution le long d'une courbe en scie autour de la valeur de consigne dans les intervalles +∆t1, -∆t1 déterminés par la zone morte du régulateur.

La puissance moyenne du four dépend du rapport des intervalles de temps de son état allumé et éteint. Au fur et à mesure que le four se réchauffe et se charge, la courbe de chauffage du four deviendra plus raide et la courbe de refroidissement du four sera plus plate, de sorte que le rapport de période de cycle diminuera et donc la puissance moyenne Pav diminuera également.

Avec la commande à deux positions, la puissance moyenne du four est ajustée à tout moment à la puissance nécessaire pour maintenir une température constante. La zone morte des thermostats modernes peut être rendue très petite et portée à 0,1-0,2 ° C. Cependant, les fluctuations réelles de la température du four peuvent être plusieurs fois plus importantes en raison du retard dynamique du système contrôleur-four.

La principale source de ce retard est l'inertie du capteur thermocouple, surtout s'il est équipé de deux coques de protection, céramique et métal.Plus ce délai est important, plus les fluctuations de température du réchauffeur dépassent la zone morte du contrôleur. De plus, les amplitudes de ces oscillations sont fortement dépendantes de la surpuissance du four. Plus la puissance de commutation du four dépasse la puissance moyenne, plus ces fluctuations sont importantes.

La sensibilité des potentiomètres automatiques modernes est très élevée et peut répondre à toutes les exigences. Au contraire, l'inertie du capteur est grande. Ainsi, un thermocouple standard dans une pointe en porcelaine avec un couvercle de protection a un retard d'environ 20 à 60 s.Par conséquent, dans les cas où les fluctuations de température sont inacceptables, des thermocouples à extrémité ouverte non protégés sont utilisés comme capteurs. Cependant, cela n'est pas toujours possible en raison d'éventuels dommages mécaniques au capteur, ainsi que des courants de fuite à travers le thermocouple dans les appareils, provoquant leur dysfonctionnement.

Il est possible d'obtenir une réduction de la réserve de marche si le four n'est pas allumé et éteint, mais est commuté d'un étage de puissance à un autre, et l'étage supérieur ne doit être que légèrement supérieur à la puissance consommée par le four, et le inférieur - pas beaucoup moins. Dans ce cas, les courbes de chauffe et de refroidissement du four seront très plates et la température ne dépassera guère la zone morte de l'appareil.

Pour effectuer un tel passage d'un étage de puissance à un autre, il est nécessaire de pouvoir régler la puissance du four de manière progressive ou par paliers. Une telle régulation peut être effectuée de la manière suivante :

1) commutation des réchauffeurs de four, par exemple, de « triangle » à « étoile ».Une telle régulation très approximative est associée à une violation de l'uniformité de la température et n'est utilisée que dans les appareils de chauffage électriques ménagers,

2) connexion en série avec le four avec résistance active ou réactive réglable. Cette méthode est associée à des pertes d'énergie très importantes ou à une réduction du facteur de puissance de l'installation,

3) alimenter le four par l'intermédiaire d'un transformateur de régulation ou d'un autotransformateur avec commutation du four à différents niveaux de tension. Ici, la régulation est également pas à pas et relativement grossière, puisque la tension d'alimentation est régulée, et la puissance du four est proportionnelle au carré de cette tension. De plus, il y a des pertes supplémentaires (dans le transformateur) et une réduction du facteur de puissance,

4) contrôle de phase avec des dispositifs à semi-conducteurs. Dans ce cas, le four est alimenté par des thyristors dont l'angle de commutation est modifié par le système de contrôle. De cette manière, il est possible d'obtenir un contrôle en douceur de la puissance du four sur une large plage, presque sans pertes supplémentaires, en utilisant des méthodes de contrôle continu - proportionnel, intégral, proportionnel-intégral. Conformément à ces procédés, pour chaque instant de temps, la correspondance entre la puissance absorbée par le four et la puissance restituée dans le four doit être respectée.

La plus efficace de toutes les méthodes de contrôle de la température dans les fours électriques est la régulation par impulsions avec des régulateurs à thyristors.

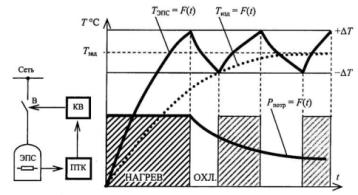

Le processus de commande par impulsions de la puissance du four est illustré à la Fig. 2. La fréquence de fonctionnement des thyristors est choisie en fonction de l'inertie thermique du four à résistance électrique.

Riz. 2.Four à résistance électrique de contrôleur de température d'impulsion de thyristor

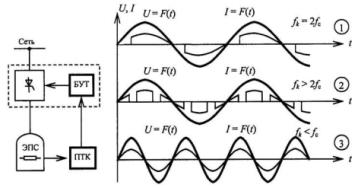

Il existe trois méthodes principales de régulation de la fréquence cardiaque :

— la commande par impulsions à la fréquence de découpage — ek = 2ev (où ek est la fréquence du courant du réseau d'alimentation) avec une modification de l'instant d'amorçage du thyristor est appelée impulsion de phase ou phase (courbes 1),

— la régulation des impulsions avec une fréquence de commutation accrue est possible

— régulation impulsionnelle à fréquence de découpage réduite (courbes 3).

Grâce au contrôle par impulsions, il est possible d'obtenir un contrôle de puissance en douceur sur une large plage sans pertes supplémentaires, garantissant la conformité avec le four consommé et l'alimentation électrique du réseau.

Riz. 3. Schéma de raccordement du régulateur de température continu

Les principaux éléments du circuit: BT - bloc de thyristors composé de 6 thyristors, connectés deux en parallèle dans chaque phase du four, MAIS - bloc de commande de thyristor, génère un signal aux électrodes de commande du thyristor, PTC - dispositif de contrôle de la chaleur, reçoit un signal du capteur de température, traite et produit une différence de NO, PE - élément potentiomètre, a un curseur déplacé par ED avec une transmission mécanique, en fonction du signal DT, DT - capteur de température (thermocouple), ISN - source de tension continue stabilisée, KL — contacteur linéaire, VA1, VA2 — interrupteurs automatiques pour protéger les circuits contre les courts-circuits.