Diagnostics techniques et méthodes de diagnostics techniques

Diagnostic technique - le domaine de connaissances couvrant la théorie, les méthodes et les moyens de déterminer l'état technique de l'objet. Le diagnostic technique dans le système de maintenance générale a pour objectif de réduire le volume des coûts au stade opérationnel grâce à des réparations ciblées.

Diagnostic technique - le domaine de connaissances couvrant la théorie, les méthodes et les moyens de déterminer l'état technique de l'objet. Le diagnostic technique dans le système de maintenance générale a pour objectif de réduire le volume des coûts au stade opérationnel grâce à des réparations ciblées.

Diagnostic technique - le processus de détermination de l'état technique de l'objet. Il est subdivisé en test, diagnostic fonctionnel et diagnostic express.

Des diagnostics techniques périodiques et planifiés permettent :

-

effectue le contrôle entrant des agrégats et des unités de rechange lors de leur achat ;

-

minimiser les arrêts soudains et imprévus des équipements techniques ;

-

gérer le vieillissement des équipements.

Le diagnostic complet de l'état technique de l'équipement permet de résoudre les tâches suivantes :

-

effectuer les réparations en fonction de l'état réel ;

-

augmenter le temps moyen entre les réparations ;

-

réduire la consommation de pièces lors du fonctionnement de divers équipements;

-

réduire la quantité de pièces de rechange ;

-

réduction de la durée de réparation ;

-

améliorer la qualité des réparations et éliminer les dommages secondaires ;

-

prolonger la durée de vie des équipements opérationnels sur une base scientifique rigoureuse ;

-

pour augmenter la sécurité dans le fonctionnement des équipements énergétiques :

-

réduire la consommation de carburant et de ressources énergétiques.

Tester les diagnostics techniques - il s'agit de diagnostics dans lesquels des influences de test sont appliquées à l'objet (par exemple, déterminer le degré d'usure de l'isolation des machines électriques en modifiant la tangente de l'angle des pertes diélectriques lorsque la tension est appliquée à l'enroulement du moteur de le pont de courant alternatif ) .

Diagnostic technique fonctionnel - il s'agit d'un diagnostic dans lequel les paramètres d'un objet sont mesurés et analysés pendant son fonctionnement, mais pour son usage prévu ou dans un mode spécial, par exemple, déterminer l'état technique des roulements en modifiant les vibrations pendant le fonctionnement de l'électricité Machines.

Diagnostics express — il s'agit de diagnostics basés sur un nombre limité de paramètres dans un temps prédéterminé.

Objet du diagnostic technique — un produit ou ses éléments constitutifs devant être (soumis à) un diagnostic (contrôle).

Condition technique - il s'agit d'une condition caractérisée à un certain moment dans certaines conditions environnementales par les valeurs des paramètres de diagnostic établis par la documentation technique de l'objet.

Outils de diagnostic technique - équipements et programmes à l'aide desquels des diagnostics (contrôle) sont effectués.

Diagnostics techniques intégrés - ce sont des outils de diagnostic qui font partie intégrante du site (par exemple, les relais de gaz dans les transformateurs pour la tension 100 kV).

Dispositifs externes de diagnostic technique - il s'agit de dispositifs de diagnostic structurellement séparés du site (par exemple, un système de contrôle des vibrations des pompes de transfert d'huile).

Système de diagnostics techniques — un ensemble d'outils, d'objets et d'entrepreneurs nécessaires pour effectuer des diagnostics selon les règles établies par la documentation technique.

Diagnostic technique — le résultat du diagnostic.

La prévision de l'état technique est la détermination de l'état technique de l'objet avec une probabilité donnée pour l'intervalle de temps à venir pendant lequel l'état de fonctionnement (non fonctionnel) de l'objet restera.

Algorithme de diagnostic technique - un ensemble de prescriptions qui déterminent la séquence d'actions lors de l'exécution de diagnostics.

Modèle de diagnostic — une description formelle de l'objet qui est nécessaire pour résoudre les problèmes de diagnostic. Le modèle de diagnostic peut être représenté comme un ensemble de graphiques, de tableaux ou de normes dans l'espace de diagnostic.

Il existe différentes méthodes de diagnostics techniques :

Méthode visuo-optique rempli de loupe, endoscope, étrier et d'autres appareils simples. Cette méthode est généralement utilisée en permanence pour effectuer des inspections externes de l'équipement lors de sa préparation au travail ou lors d'inspections techniques.

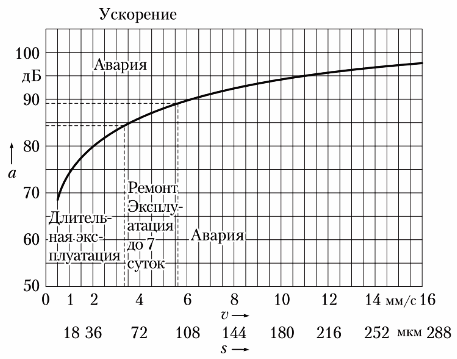

Méthode vibroacoustique réalisée avec divers instruments de mesure des vibrations. Les vibrations sont évaluées par le déplacement des vibrations, la vitesse des vibrations ou l'accélération des vibrations.L'évaluation de l'état technique par cette méthode est effectuée par le niveau général des vibrations dans la plage de fréquences 10 - 1000 Hz ou par analyse de fréquence dans la plage 0 - 20 000 Hz.

Relation des paramètres de vibration

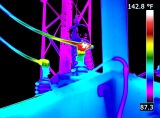

Méthode d'imagerie thermique (thermographique) réalisée avec pyromètres et imageurs thermiques… Les pyromètres mesurent la température sans contact à n'importe quel point spécifique, c'est-à-dire pour obtenir des informations sur la température zéro, vous devez scanner un objet avec cet appareil. Les isolants thermiques vous permettent de déterminer le champ de température dans une certaine partie de la surface de l'objet diagnostiqué, ce qui augmente l'efficacité de la détection des défauts émergents.

Méthode d'émissions acoustiques basée sur l'enregistrement de signaux haute fréquence dans les métaux et céramiques lors de l'apparition de microfissures. La fréquence du signal sonore varie dans la plage 5 - 600 kHz. Le signal apparaît au moment de la microfissuration. A la fin du développement de la fissure, celle-ci disparaît. Par conséquent, lorsque cette méthode est utilisée, différentes méthodes de chargement d'objets sont utilisées dans le processus de diagnostic.

Méthode magnétique Elle est utilisée pour détecter les défauts : microfissures, corrosion et ruptures des fils d'acier dans les câbles, concentration de contraintes dans les structures métalliques. La concentration de contrainte est détectée à l'aide d'appareils spéciaux basés sur les principes de Barkhaussen et Villari.

Méthode des décharges partielles Permet de détecter les défauts d'isolation des équipements haute tension (transformateurs, machines électriques).La base physique des décharges partielles est que des charges locales de polarité différente se forment dans l'isolation des équipements électriques. Une étincelle (décharge) se produit avec des charges de polarité différente. La fréquence de ces décharges varie dans la gamme 5 - 600 kHz, elles ont une puissance et une durée différentes.

Il existe différentes méthodes d'enregistrement des décharges partielles :

-

méthode des potentiels (sonde de décharge partielle Lemke-5);

-

acoustique (des capteurs haute fréquence sont utilisés);

-

électromagnétique (sonde de décharge partielle) ;

-

capacitif.

Pour détecter les défauts d'isolation des générateurs synchrones de la station avec refroidissement à l'hydrogène et les défauts des transformateurs pour la tension 3 - 330 kV, une analyse chromatographique en phase gazeuse est utilisée... Lorsque divers défauts surviennent dans les transformateurs, divers gaz sont libérés dans l'huile: méthane, acétylène , hydrogène, etc. . La proportion de ces gaz dissous dans l'huile est extrêmement faible, mais il existe néanmoins des dispositifs (chromatogrammes) à l'aide desquels ces gaz sont détectés dans l'huile de transformateur et le degré de développement de certains défauts est déterminé.

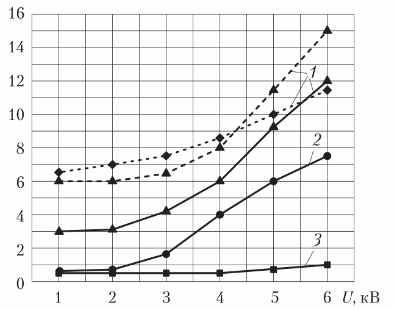

Pour mesurer la tangente de l'angle des pertes diélectriques dans l'isolation des équipements électriques à haute tension (transformateurs, câbles, machines électriques), un dispositif spécial est utilisé - Pont CA… Ce paramètre est mesuré sur une alimentation avec une tension de nominal à 1,25 nominal. Si l'isolation est en bon état technique, la tangente de perte diélectrique ne doit pas changer dans cette plage de tension.

Graphiques des changements de la tangente de l'angle des pertes diélectriques : 1 — insatisfaisant ; 2 — satisfaisant ; 3 — bon état technique de l'isolant

De plus, les méthodes suivantes peuvent être utilisées pour le diagnostic technique des arbres des machines électriques, des boîtiers de transformateur : ultrasons, mesure d'épaisseur par ultrasons, radiographique, capillaire (couleur), courants de Foucault, essais mécaniques (dureté, tension, flexion), rayons X détection de défauts par rayons, analyse métallographique.

Gruntovich N.V.