Résistance à la chaleur et résistance au feu des câbles et fils, isolation incombustible

Il est impossible d'imaginer le monde moderne sans communications filaires et câblées, dont le volume, soit dit en passant, ne cesse de croître et de croître. La densité élevée des câbles électriques dans diverses conditions, pas toujours idéales pour l'isolation des câbles, augmente le risque d'incendie. Par exemple, chaque année aux États-Unis en raison d'incendies causés par des câbles, l'économie de l'État subit des pertes d'environ 6 milliards de dollars. Ainsi, la question de créer des câbles et des fils résistants au feu et fiables qui ne propagent pas la combustion devient de plus en plus urgente.

Ainsi, la sécurité incendie du câble est déterminée par les cinq indicateurs suivants :

Combustion non propagative

La non-propagation de la combustion s'entend comme la capacité du câble à s'auto-éteindre immédiatement après l'arrêt de la flamme. Cet indicateur peut être quantifié sur la longueur du câble endommagé par le feu après la fin de la flamme.

Densité optique de la fumée

La densité optique spécifique maximale du milieu dans l'espace lors de la combustion d'un échantillon de câble expérimental caractérise le niveau de fumée caractéristique de ce type de câbles lors de leur combustion. Ce paramètre reflète la vitesse à laquelle la fumée se propage dans une pièce touchée par un incendie si un tel câble est allumé. Ceci est important pour déterminer les conditions d'extinction d'un incendie.

Activité de corrosion des produits de dégazage

Plus la corrosivité des produits de dégazage est élevée, plus les dommages causés par le feu sont importants. Avec une forte corrosivité des produits à dégagement de gaz, l'équipement électrique dans une pièce couverte par le feu est détruit. Quantitativement, ce paramètre est déterminé par le dégagement de : chlorure d'hydrogène, bromure d'hydrogène, dioxyde de soufre, etc. — de la quantité de ces produits actifs.

Toxicité des gaz

En règle générale, la toxicité des émissions de gaz entraîne des accidents et des victimes dans les incendies. Ces produits toxiques sont principalement : l'ammoniac, le monoxyde de carbone, le cyanure d'hydrogène, le sulfure d'hydrogène, le dioxyde de soufre, etc.

Résistance au feu

Les câbles résistant au feu conservent leurs caractéristiques sous l'influence d'une flamme nue, cet indicateur est calculé sur la durée — de 15 minutes à 3 heures — pendant laquelle le câble résistant au feu peut continuer à fonctionner.

Isolation des câbles et résistance au feu

La sécurité incendie du câble est principalement déterminée par le matériau de son isolation et de son revêtement protecteur, ainsi que par la conception du câble. Les matériaux polymères utilisés pour la production d'isolants se caractérisent par des paramètres de sécurité incendie tels que:

-

Inflammabilité ;

-

indice d'oxygène ;

-

Coefficient de production de fumée ;

-

Activité de corrosion des produits de dégazage ;

-

Toxicité des produits de combustion.

Inflammabilité

Selon GOST 12.1.044-89, l'inflammabilité des matériaux est caractérisée, c'est-à-dire leur capacité à brûler. Les matériaux diffèrent : incombustibles, difficiles à brûler et combustibles.

Les matériaux non combustibles sont généralement incapables de brûler dans l'air. Les matériaux non combustibles peuvent s'enflammer en présence d'air, mais une fois la source de flammes retirée, ils ne peuvent continuer à brûler par eux-mêmes.

Les matériaux inflammables sont capables de s'enflammer spontanément et peuvent continuer à brûler une fois la source de la flamme retirée.L'important ici est que les indicateurs quantitatifs d'inflammabilité n'indiquent souvent pas complètement la sécurité incendie du câble.

Indice d'oxygène

Pour une évaluation plus précise de l'inflammabilité du matériau lors de l'essai, on utilise «l'indice d'oxygène», qui est égal au volume minimal d'oxygène dans le mélange azote-oxygène, auquel une combustion stable du matériau donné peut prendre lieu. Un indice d'oxygène inférieur à 21 indique l'inflammabilité du matériau, c'est-à-dire qu'un tel matériau peut brûler dans l'air même après que la source d'inflammation a été retirée.

Coefficient de production de fumée

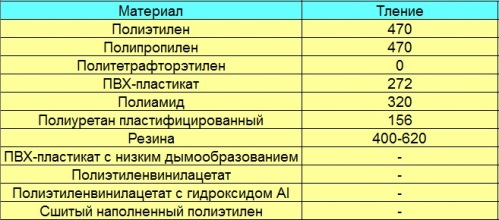

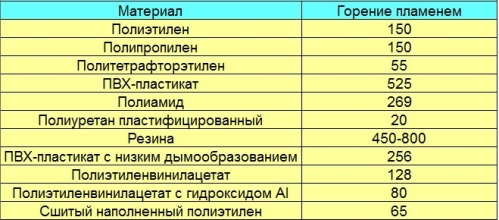

Comme indiqué ci-dessus, le coefficient de fumée reflète la densité optique de la fumée lors de la combustion du matériau dans la chambre d'essai ou à l'intérieur. Ce paramètre est déterminé en enregistrant par photométrie l'atténuation de l'éclairement due au passage de la lumière à travers un espace rempli de fumée. Le National Bureau of Standards des États-Unis, par exemple, définit deux ratios de fumée : couvant et enflammé. La densité optique maximale des fumées est déterminée pour différents matériaux :

Activité de corrosion des produits de dégazage

Selon la teneur en chlorure d'hydrogène, bromure d'hydrogène, oxyde de soufre et fluorure d'hydrogène, selon les recommandations de la CEI, la corrosivité des produits de dégazage est évaluée. Pour cela, des méthodes analytiques connues sont utilisées, lorsque l'échantillon est chauffé dans une chambre de combustion à une température de 800°C pendant 20 minutes.

Toxicité des produits de combustion

Grâce à la quantité de gaz toxiques libérés lors de la combustion, tels que : monoxyde de carbone, dioxyde de carbone, chlorure d'hydrogène, fluorure d'hydrogène, bromure d'hydrogène, oxyde de soufre, oxyde d'azote et acide cyanhydrique, le degré de toxicité des produits de combustion est évalué lors du test du matériau chauffé à une température de 800°C. Fait bien connu : principalement dans l'industrie du câble, les isolants en PVC, en caoutchouc et en polyéthylène sont utilisés pour l'isolation.

Le composé de PVC est le matériau le moins inflammable en raison de sa structure chimique, dans laquelle il n'y a pas de doubles liaisons dans les molécules et il y a des atomes de chlore.

En cas d'incendie, le PVC se décompose et libère du chlorure d'hydrogène qui empêche la propagation du feu. Mais lorsqu'il interagit avec de l'eau ou de la vapeur, le chlorure d'hydrogène se transforme en acide chlorhydrique, qui est très corrosif. De plus, le chlorure d'hydrogène est dangereux pour l'homme, l'utilisation du PVC est donc limitée dans la production d'isolants pour câbles ignifugés et ignifugés.

Résistance au feu et résistance à la chaleur accrues

En ajoutant des inhibiteurs au PVC, il est possible d'augmenter sa résistance au feu. Ainsi, l'introduction de plastifiants phosphatés, de retardateurs de flamme, de charges - réduit l'inflammabilité des composés de PVC. Dans le même temps, les émissions de gaz en cas d'incendie sont également réduites, car les inhibiteurs lient le chlorure d'hydrogène, le précipitant sous la forme d'une pièce ininflammable.

Le polyéthylène est plus inflammable et, afin de rendre l'isolant en polyéthylène incombustible, des retardateurs de flamme y sont ajoutés, ce qui contribue à l'auto-extinction de l'isolant en polyéthylène à base de la composition modifiée. La solution la plus courante est un mélange de trioxyde d'antimoine et de paraffine chlorée, grâce auquel un avantage par rapport au PVC est obtenu - réduction des émissions de gaz, réduction de la toxicité et danger pour les personnes.

Quant à l'isolation en caoutchouc, le caoutchouc est le moins inflammable. caoutchouc polychloroprène, qui est devenu largement utilisé comme matériau de gaine de câble. Le caoutchouc le plus résistant au feu est le caoutchouc de silicone, le polyéthylène chlorosulfoné ou chloré ("hypalon") et d'autres polymères caoutchouteux.

Les polymères à base de fluoropolymères tels que le tétrafluoroéthylène sont très résistants au feu en raison de leur indice d'oxygène très élevé et de leur faible évaporation.Mais à des températures de gaine de câble supérieures à 300°C, ces matériaux deviennent toxiques, dangereux pour l'homme et également corrosifs pour les équipements électriques.

Les câbles isolés au papier imprégné et gainés d'aluminium ont été les premiers câbles électriques résistants au feu.

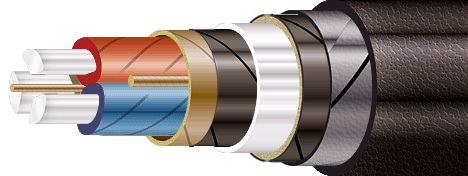

Les câbles haute tension des marques TsAABnlG et AABnlG en faisceaux ne propagent pas la combustion et résistent à 20 minutes d'exposition à une flamme nue sur la gaine, c'est-à-dire que la résistance au feu de ces câbles a été confirmée par des tests.

Leur housse de protection a une structure complexe : une paire de bandes d'acier galvanisé et un coussin en fibre de verre sous le pare-chocs. De plus, la résistance au feu est assurée par la présence de coques, d'armures et d'écrans métalliques, qui contribuent à améliorer la qualité et la résistance au feu des câbles, même avec une isolation plastique.

Lorsqu'un retardateur de flamme est requis pour le câble, un câble armé avec isolation en PVC de conducteurs en cuivre ou en aluminium de forme secteur ou ronde est utilisé. Sur les noyaux torsadés avec le remplissage, une bobine de bandes de polyéthylène téréphtalate ou de polypropylène est ajoutée, qui sont disposées avec un espace.

Après application des bandes, une ceinture isolante en polyéthylène auto-extinguible est réalisée par extrusion. On applique ensuite une bande de papier câble semi-conducteur avec un espace, puis une paire de bandes d'acier de 0,3 à 0,5 mm d'épaisseur formant une armure. Les courroies supérieures couvrent les espaces des courroies sous-jacentes. Le corps est constitué d'un mélange de PVC difficilement inflammable d'une épaisseur de 2,2 à 2,4 mm.

En conséquence, la gaine associée aux rubans répond parfaitement aux exigences d'ignifugation des câbles AVBVng et VBVng lorsqu'ils sont posés en faisceaux, malgré le revêtement en PVC uni.

Certaines solutions utiles pour les câbles réfractaires sont des bandes de mica de verre sur le noyau. De telles barrières coupe-feu, associées à un compound PVC, assurent une résistance à long terme de la gaine du câble à l'action de la flamme ; ils sont utilisés dans les câbles pour des tensions jusqu'à 6 kV.

Les formulations qui n'émettent pas d'halogénures d'hydrogène lorsqu'elles sont brûlées, telles que le polyéthylène réticulé avec des retardateurs de flamme et des charges minérales, sont les meilleures pour la protection incendie des câbles.

De plus, des peintures et des encres en émulsion à base d'eau avec des composants non combustibles sont parfois appliquées sur la gaine du câble, par pulvérisation ou au pinceau, pour fournir une protection supplémentaire au câble. La couche est appliquée avec une épaisseur d'environ 1,5 mm, tandis que la capacité de transport de courant du câble est réduite de seulement 5 %.

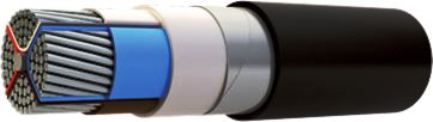

Les câbles résistants à la chaleur avec isolation minérale et gaines en acier, tels que KNMSpZS, KNMSpN, KNMSS, KNMS2S, etc., sont largement utilisés. Ici, les fils sont enfermés dans des gaines en alliage ou en acier inoxydable. L'isolation entre les noyaux et les coques est en oxyde de magnésium ou périclase.