Thermomètres à résistance — principe de fonctionnement, types et constructions, caractéristiques d'utilisation

L'un des types de thermomètres les plus populaires dans l'industrie est un thermomètre à résistance, qui est un transducteur principal pour obtenir une valeur de température précise qui nécessite un capteur supplémentaire, convertisseur de normalisation ou un automate industriel — contrôleur logique programmable.

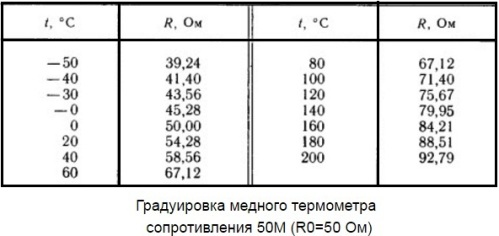

Un thermomètre à résistance est une structure dans laquelle un fil de platine ou de cuivre est enroulé sur un cadre diélectrique spécial, placé à l'intérieur d'un boîtier de protection scellé, de forme pratique pour l'installation.

Le fonctionnement d'un thermomètre à résistance repose sur le phénomène de variation de la résistance électrique d'un conducteur en fonction de sa température (à partir de la température de l'objet examiné par le thermomètre). La dépendance de la résistance du conducteur à la température ressemble généralement à ceci: Rt = R0 (1 + at), où R0 est la résistance du conducteur à 0 ° C, Rt est la résistance du conducteur à t ° C, et est le coefficient de température de résistance de l'élément thermosensible.

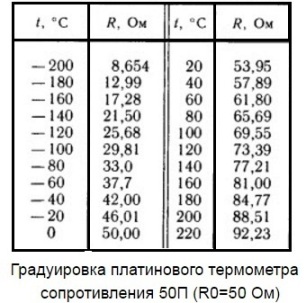

Lors du changement de température, les vibrations thermiques du réseau cristallin du métal changent d'amplitude et la résistance électrique du capteur change en conséquence. Plus la température est élevée, plus le réseau cristallin vibre, plus la résistance au courant est élevée. Le tableau ci-dessus montre les caractéristiques typiques de deux thermomètres à résistance populaires.

Le boîtier résistant à la chaleur du capteur est conçu pour le protéger des dommages mécaniques lors de la mesure de la température d'un objet.

Sur la photo: 1 - un élément sensible en fil de platine ou de cuivre, en forme de spirale, situé sur une tige en céramique; 2 - cylindre en céramique poreuse ; 3 — poudre de céramique ; 4 - tube extérieur de protection en acier inoxydable ; 5 - fils de transmission de courant ; 6 - tube de protection externe en acier inoxydable ; 7 - tête de thermomètre avec couvercle amovible ; 8 - bornes pour connecter le fil de sortie; 9 - fil au dispositif de fixation; 10 - un manchon fileté pour l'installation dans une canalisation avec des connexions avec un filetage intérieur.

Si l'utilisateur a déterminé avec précision le but pour lequel un capteur thermique est nécessaire et a sélectionné avec précision un thermomètre à résistance (convertisseur thermique à résistance), les critères les plus importants pour résoudre la tâche à venir sont les suivants: haute précision (environ 0,1 ° C) , paramètres de stabilité, dépendance presque linéaire de la résistance sur un objet de température, interchangeabilité des thermomètres.

Types et conception

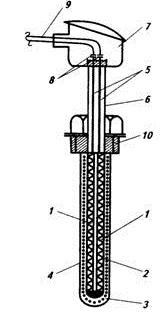

Ainsi, selon le matériau à partir duquel l'élément sensible du thermomètre à résistance est fabriqué, ces appareils peuvent être strictement divisés en deux groupes: les transducteurs thermiques en cuivre et les transducteurs thermiques en platine.Les capteurs utilisés sur tout le territoire de la Russie et de ses voisins les plus proches sont marqués comme suit. Cuivre — 50M et 100M, platine — 50P, 100P, Pt100, Pt500, Pt1000.

Les thermomètres Pt1000 et Pt100 les plus sensibles sont fabriqués en pulvérisant la couche la plus mince de platine sur un substrat de base en céramique. Technologiquement, une petite quantité de platine (environ 1 mg) est déposée sur l'élément sensible, donnant à l'élément une petite taille.

Dans le même temps, les propriétés du platine sont préservées: dépendance linéaire de la résistance à la température, résistance aux hautes températures, stabilité thermique. Pour cette raison, les transducteurs à résistance de platine les plus populaires sont Pt100 et Pt1000. Les éléments en cuivre 50M et 100M sont fabriqués en enroulant à la main du fil de cuivre fin, et les éléments en platine 50P et 100P en enroulant du fil de platine.

Caractéristiques d'utilisation

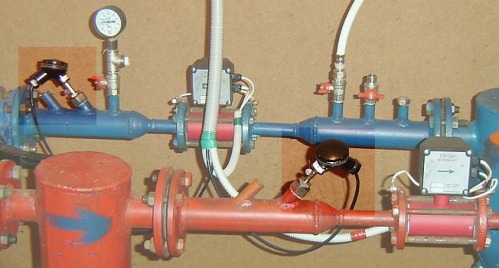

Avant d'installer le thermomètre, vous devez vous assurer que son type est correctement sélectionné, que la caractéristique d'étalonnage correspond à la tâche, que la longueur de l'installation de l'élément de travail est appropriée et que d'autres caractéristiques de conception permettent l'installation à cet endroit, pour l'extérieur conditions.

Le capteur est vérifié pour les dommages externes, son corps est vérifié, l'intégrité de l'enroulement du capteur est vérifiée, ainsi que la résistance d'isolement.

Certains facteurs peuvent affecter négativement la précision de la mesure. Si le capteur est installé au mauvais endroit, la longueur de l'installation ne correspond pas aux conditions de travail, une mauvaise étanchéité, une violation de l'isolation thermique de la canalisation ou d'un autre équipement - tout cela entraînera une erreur dans la mesure de la température.

Tous les contacts doivent être vérifiés, car si le contact électrique dans les connexions de l'appareil et du capteur est mauvais, cela est plein d'erreurs. Y a-t-il de l'humidité ou de la condensation sur la bobine du thermomètre, y a-t-il un court-circuit, le schéma de connexion est-il correct (pas de fil de compensation, pas de réglage de la résistance de ligne), l'étalonnage de l'appareil de mesure correspond-il à l'étalonnage du capteur ? Ce sont des moments importants auxquels vous devez toujours porter une attention particulière.

Voici les erreurs typiques qui peuvent survenir lors de l'installation d'un capteur thermique :

-

S'il n'y a pas d'isolation thermique sur la canalisation, cela entraînera inévitablement une perte de chaleur. Le lieu de mesure de la température doit donc être sélectionné de manière à ce que tous les facteurs externes soient pris en compte à l'avance.

-

Une longueur courte ou excessive du capteur peut contribuer à une erreur due à une mauvaise installation du capteur dans le flux de travail du fluide étudié (le capteur n'est pas installé à contre-courant, et non dans l'axe du flux, car il devrait être conforme aux règles).

-

L'étalonnage du capteur n'est pas conforme au schéma d'installation prescrit dans cette installation.

-

Violation de la condition de compensation de l'influence parasite de la température ambiante changeante (les fiches de compensation et le fil de compensation ne sont pas installés, le capteur est connecté à l'enregistreur de température dans un circuit à deux fils).

-

La nature de l'environnement n'est pas prise en compte : vibration accrue, environnement chimiquement agressif, environnement à forte humidité ou à haute pression. Le capteur doit respecter et résister aux conditions environnementales.

- Contact lâche ou incomplet des bornes du capteur en raison d'une mauvaise soudure ou en raison de l'humidité (pas d'étanchéité du câblage en cas de pénétration accidentelle d'humidité dans le boîtier du thermomètre).