Capteurs de pression électriques

Aujourd'hui, pour mesurer la pression dans divers domaines de l'industrie, on utilise non seulement des baromètres à mercure et des anéroïdes, mais également divers capteurs qui diffèrent à la fois par le principe de fonctionnement et par les avantages et les inconvénients inhérents à chaque type de tels capteurs. L'électronique moderne permet la mise en œuvre de capteurs de pression directement sur une base électrique et électronique.

Alors, qu'entendons-nous par le terme "capteur de pression électrique" ? Que sont les capteurs de pression électriques ? Comment sont-ils agencés et quelles sont leurs fonctions ? Enfin, quel capteur de pression choisir pour qu'il soit le plus adapté à un usage particulier ? Nous le découvrirons au cours de cet article.

Tout d'abord, définissons le terme lui-même. Un capteur de pression est un appareil dont les paramètres de sortie dépendent de la pression mesurée. Le milieu de test peut être une vapeur, un liquide ou un gaz, selon l'application d'un capteur particulier.

Les systèmes modernes nécessitent des outils de précision de ce type en tant que composants importants des systèmes d'automatisation pour l'énergie, le pétrole, le gaz, l'alimentation et de nombreuses autres industries.Les transducteurs de pression miniatures sont essentiels en médecine.

Chaque capteur de pression électrique comprend : un élément sensible servant à transmettre le choc au transducteur primaire, un circuit de traitement du signal et un boîtier. Les capteurs de pression principalement électriques sont divisés en :

-

Résistif (tensorésistif);

-

Piézoélectrique;

-

résonance piézo ;

-

capacitif ;

-

Inductif (magnétique);

-

Optoélectronique.

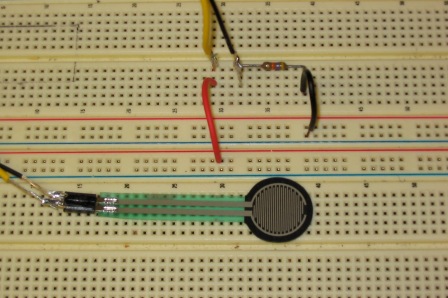

Capteur de pression résistif ou à jauge de contrainte C'est un appareil dont l'élément sensible change de résistance électrique sous l'action d'une charge déformante. Les jauges de contrainte sont montées sur une membrane sensible qui plie sous la pression et plie les jauges de contrainte qui y sont attachées. La résistance des jauges de contrainte change et l'amplitude du courant dans le circuit primaire du convertisseur change en conséquence.

L'étirement des éléments conducteurs de chaque jauge de contrainte provoque une augmentation de la longueur et une diminution de la section, d'où une augmentation de la résistance. En compression c'est l'inverse. Les changements relatifs de résistance sont mesurés en millièmes, de sorte que des amplificateurs de précision avec ADC sont utilisés dans les circuits de traitement du signal. Ainsi, la contrainte est convertie en une variation de la résistance électrique d'un semi-conducteur ou d'un conducteur, puis en un signal de tension.

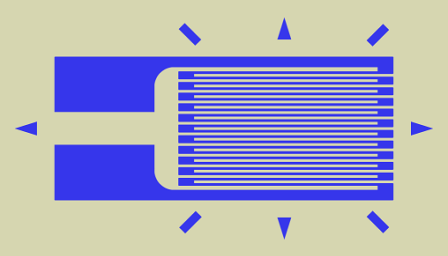

Les jauges de contrainte sont généralement un élément conducteur ou semi-conducteur en zigzag appliqué sur une base flexible qui adhère à la membrane. Le substrat est généralement constitué de mica, de papier ou de film polymère, et l'élément conducteur est une feuille, un fil fin ou un semi-conducteur pulvérisé sous vide sur du métal.La connexion de l'élément sensible de la jauge de contrainte au circuit de mesure s'effectue à l'aide de plages de contact ou de fils. Les jauges de contrainte elles-mêmes ont généralement une surface de 2 à 10 mm².

Capteurs de cellule de charge idéal pour estimer les niveaux de pression, la résistance à la compression et la mesure du poids.

Le prochain type de capteur de pression électrique est piézoélectrique… Ici, l'élément piézoélectrique agit comme un élément sensible.Un élément piézoélectrique basé sur un piézoélectrique génère un signal électrique lorsqu'il est déformé, c'est l'effet piézoélectrique dit direct. L'élément piézoélectrique est placé dans le milieu mesuré, puis le courant dans le circuit du transducteur sera proportionnel à la variation de pression dans ce milieu.

L'apparition de l'effet piézoélectrique nécessitant une variation précise de la pression plutôt qu'une pression constante, ce type de transducteur de pression n'est adapté qu'à la mesure de pression dynamique. Si la pression est constante, alors le processus de déformation de l'élément piézoélectrique ne se produira pas et le courant ne sera pas généré par le piézoélectrique.

Les capteurs de pression piézoélectriques sont utilisés, par exemple, dans les transducteurs de débit primaires des compteurs à vortex pour l'eau, la vapeur, le gaz et d'autres milieux homogènes. De tels capteurs sont installés par paires dans une canalisation d'ouverture nominale de la dizaine à la centaine de millimètres derrière le corps de l'écoulement et enregistrent ainsi des tourbillons dont la fréquence et le nombre sont proportionnels au débit volumétrique et au débit.

Envisagez d'autres capteurs de pression piézo-résonnants... Dans les capteurs de pression piézo-résonnants, l'effet piézoélectrique inverse fonctionne, dans lequel le piézoélectrique est déformé sous l'action de la tension appliquée, et plus la tension est élevée, plus la déformation est forte. Le capteur est basé sur un résonateur sous la forme d'une plaque piézoélectrique, sur les deux côtés de laquelle des électrodes sont fixées.

Lorsqu'une tension alternative est appliquée aux électrodes, le matériau de la plaque vibre en se pliant dans un sens ou dans l'autre, et la fréquence des vibrations est égale à la fréquence de la tension appliquée. Cependant, si la plaque est maintenant déformée en lui appliquant une force externe, par exemple à travers une membrane sensible à la pression, alors la fréquence des oscillations libres du résonateur va changer.

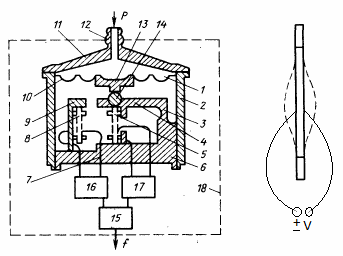

Ainsi, la fréquence naturelle du résonateur reflétera la quantité de pression sur la membrane qui appuie sur le résonateur, entraînant un changement de fréquence. Prenons l'exemple d'un capteur de pression absolue basé sur la résonance piézo.

La pression mesurée est transmise à la chambre 1 par le raccord 12. La chambre 1 est séparée par une membrane de la partie sensible de mesure de l'appareil. Le corps 2, la base 6 et la membrane 10 sont scellés ensemble pour former une seconde chambre scellée. Dans la seconde chambre étanche de l'embase 6 sont fixés des supports 9 et 4 dont le second est fixé à l'embase 6 au moyen d'un pont 3. Le support 4 sert à fixer le résonateur sensible 5. Le résonateur support 8 est fixé par le titulaire 9.

Sous l'action de la pression mesurée, la membrane 10 appuie à travers le manchon 13 sur la bille 14, qui est également fixée dans le support 4.La bille 14, à son tour, appuie sur le résonateur sensible 5. Des fils 7, fixés dans le socle 6, relient les résonateurs 8 et 5 aux générateurs 16 et 17, respectivement. Pour générer un signal proportionnel à l'amplitude de la pression absolue, le circuit 15 est utilisé, qui génère un signal de sortie à partir de la différence des fréquences du résonateur. Le capteur lui-même est placé dans un thermostat actif 18, qui maintient une température constante de 40°C.

Certains des plus simples sont des capteurs de pression capacitifs... Les deux électrodes plates et l'espace entre elles forment un condensateur. L'une des électrodes est une membrane sur laquelle agit la pression mesurée, ce qui entraîne une modification de l'épaisseur de l'espace entre les plaques du condensateur. Il est bien connu que la capacité d'un condensateur plat change avec une modification de la taille de l'entrefer pour une surface constante des plaques, par conséquent, pour détecter même de très petits changements de pression, les capteurs capacitifs sont très, très efficaces.

Les capteurs de pression capacitifs de petites dimensions permettent de mesurer la surpression dans les liquides, les gaz, la vapeur. Les capteurs de pression capacitifs sont utiles dans divers procédés industriels utilisant des systèmes hydrauliques et pneumatiques, dans les compresseurs, dans les pompes, sur les machines-outils. La conception du capteur est résistante aux températures extrêmes et aux vibrations, insensible aux interférences électromagnétiques et aux conditions environnementales agressives.

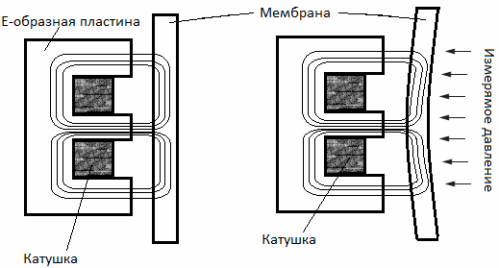

Un autre type de capteurs de pression électriques, similaires à distance aux capteurs capacitifs - inductifs ou magnétiques... La membrane conductrice sensible à la pression est située à une certaine distance du mince circuit magnétique en forme de W, sur le noyau central duquel la bobine est enroulée.Un certain entrefer est établi entre la membrane et le circuit magnétique.

Lorsqu'une tension est appliquée à la bobine, le courant qu'elle contient crée un flux magnétique qui traverse à la fois le circuit magnétique lui-même, l'entrefer et la membrane en se fermant. Étant donné que la perméabilité magnétique dans l'entrefer est environ 1000 fois plus petite que dans le circuit magnétique et dans la membrane, même une petite modification de l'épaisseur de l'entrefer entraîne une modification notable de l'inductance du circuit.

Sous l'influence de la pression mesurée, le diaphragme du capteur se plie et la résistance complexe de la bobine change. Le transducteur convertit ce changement en un signal électrique. La partie de mesure du convertisseur est réalisée selon le circuit en pont, où la bobine du capteur est incluse dans l'un des bras. À l'aide d'un ADC, le signal de la partie de mesure est converti en un signal électrique proportionnel à la pression mesurée.

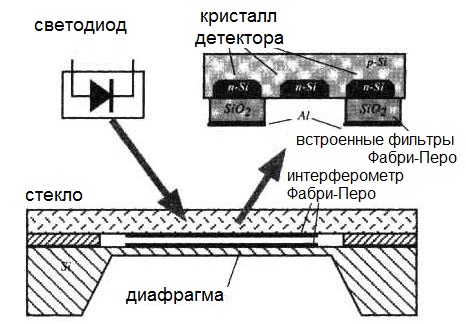

Le dernier type de capteur de pression que nous examinerons est celui des capteurs optoélectroniques… Ils sont assez simples à détecter la pression, ont une haute résolution, une grande sensibilité et sont thermiquement stables. Fonctionnant sur la base des interférences lumineuses, utilisant un interféromètre de Fabry-Perot pour mesurer les petits déplacements, ces capteurs sont particulièrement prometteurs. Un cristal convertisseur optique avec une ouverture, une LED et un détecteur composé de trois photodiodes sont les pièces principales d'un tel capteur.

Des filtres optiques Fabi-Perot avec une petite différence d'épaisseur sont attachés à deux photodiodes. Ces filtres sont des miroirs de silicium réfléchissants par la face avant recouverts d'une couche d'oxyde de silicium, à la surface desquels une fine couche d'aluminium est déposée.

Le transducteur optique s'apparente à un capteur de pression capacitif, le diaphragme formé par gravure dans un substrat de silicium monocristallin est recouvert d'une fine couche de métal. Le dessous de la plaque de verre a également un revêtement métallique. Il existe un interstice de largeur w entre la plaque de verre et le substrat de silicium, obtenu à l'aide de deux espaceurs.

Deux couches de métal forment un interféromètre Fabia-Perot à entrefer variable w, qui comprend: un miroir mobile situé sur la membrane, qui change de position lorsque la pression change, et un miroir translucide fixe parallèle à celui-ci sur une plaque de verre.

Sur cette base, FISO Technologies produit des transducteurs de pression microscopiques sensibles d'un diamètre de seulement 0,55 mm qui traversent facilement le chas de l'aiguille. À l'aide d'un cathéter, un mini-capteur est inséré dans le volume étudié, à l'intérieur duquel la pression est mesurée.

La fibre optique est connectée à un capteur intelligent, dans lequel, sous le contrôle d'un microprocesseur, une source de lumière monochromatique introduite dans la fibre est allumée, l'intensité du flux lumineux rétro-réfléchi est mesurée, la pression externe sur le capteur est calculé à partir des données d'étalonnage et affiché à l'écran . En médecine, par exemple, de tels capteurs sont utilisés pour surveiller la pression intracrânienne, pour mesurer la pression artérielle dans les artères pulmonaires, qui ne peuvent être atteintes d'aucune autre manière.