Comment sont agencés les turbos synchrones et les hydrogénérateurs ?

Dans les centrales hydroélectriques, les générateurs sont entraînés par des turbines à eau qui tournent à des vitesses de 68 à 250 tr/min. Dans les centrales thermiques, l'énergie électrique est générée par des groupes turbines composés d'une turbine à vapeur et d'un turbo-alternateur. Pour une meilleure utilisation de l'énergie de la vapeur, les turbines sont construites comme des turbines à grande vitesse avec une vitesse de rotation de 3000 tr/min.Des centrales thermiques sont également disponibles dans les grandes entreprises industrielles.

Les alternateurs sont de conception plus simple et peuvent être construits avec beaucoup plus de puissance que les générateurs à courant continu.

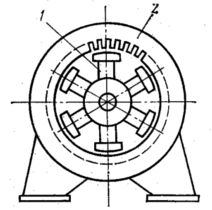

La plupart des machines synchrones utilisent une conception inversée par rapport à Machines à courant continu, c'est à dire. le système d'excitation est situé sur le rotor et l'enroulement d'induit sur le stator. Cela est dû au fait qu'il est plus facile de fournir un courant relativement faible à la bobine d'excitation par l'intermédiaire de contacts glissants que de fournir du courant à la bobine de fonctionnement. Le système magnétique d'une machine synchrone est illustré à la Fig. 1.

Les pôles d'excitation de la machine synchrone sont situés sur le rotor.Les noyaux polaires des électroaimants sont réalisés de la même manière que dans les machines à courant continu. Sur la partie fixe, le stator, se trouve un noyau 2, constitué de tôles d'acier électrique isolées, dans les canaux duquel se trouve une bobine de travail pour courant alternatif - généralement triphasé.

Riz. 1. Système magnétique d'une machine synchrone

Lorsque le rotor tourne, une force électromotrice alternative est induite dans l'enroulement d'induit, dont la fréquence est directement proportionnelle à la vitesse du rotor. Le courant alternatif circulant dans la bobine de travail crée son propre champ magnétique. Le rotor et le champ de la bobine de travail tournent à la même fréquence — de manière synchrone… En mode moteur, le champ de travail tournant entraîne avec lui les aimants du système d'excitation, et en mode générateur, inversement.

Voir ici pour plus de détails : But et disposition des machines synchrones

Envisagez de concevoir les machines les plus puissantes — turbos et hydrogénérateurs... Les turbogénérateurs sont entraînés par des turbines à vapeur, qui sont les plus économiques à grande vitesse. Par conséquent, les turbogénérateurs sont fabriqués avec un nombre minimum de pôles du système d'excitation - deux, ce qui correspond à une vitesse de rotation maximale de 3000 tr/min à une fréquence industrielle de 50 Hz.

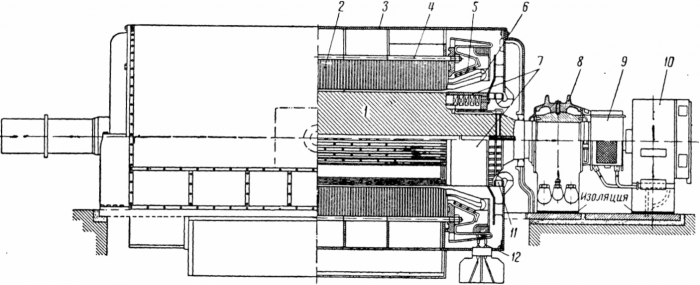

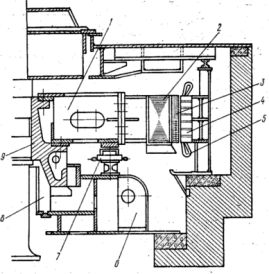

Le principal problème de l'ingénierie des turbogénérateurs est la création d'une machine fiable avec les valeurs limites des charges électriques, magnétiques, mécaniques et thermiques. Ces exigences marquent toute la conception de la machine (Fig. 2).

Riz. 2. Vue générale de la turbogénératrice : 1 — bagues collectrices et appareil à balais, 2 — palier, 3 — rotor, 4 — bande de rotor, 5 — enroulement du stator, 6 — stator, 7 — enroulements du stator, 8 — ventilateur.

Le rotor d'un turbogénérateur est réalisé sous la forme d'une pièce forgée solide d'un diamètre allant jusqu'à 1,25 m, d'une longueur allant jusqu'à 7 m (partie travaillante). La longueur totale du forgeage, compte tenu de l'arbre, est de 12 à 15 m.Les canaux sont fraisés sur la partie travaillante, dans laquelle la bobine d'excitation est placée. Ainsi, on obtient un électroaimant bipolaire cylindrique sans pôles bien définis.

Dans la production de turbogénérateurs, les derniers matériaux et solutions de conception sont utilisés, en particulier le refroidissement direct des parties actives par des jets d'un agent de refroidissement - hydrogène ou liquide.Afin d'obtenir une puissance élevée, il est nécessaire d'augmenter la longueur de la machine, ce qui lui donne un look très particulier.

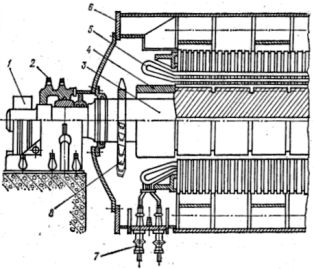

Les générateurs hydroélectriques (Fig. 3) diffèrent considérablement dans la construction des générateurs à turbine. L'efficacité du fonctionnement de la turbine hydraulique dépend de la vitesse de l'écoulement de l'eau, c'est-à-dire effort. Il est impossible de créer une haute pression sur des rivières plates, c'est pourquoi les vitesses de rotation de la turbine sont très faibles - de dizaines à des centaines de tours par minute.

Pour obtenir une fréquence industrielle de 50 Hz, de telles machines à basse vitesse doivent être réalisées avec un grand nombre de pôles. Pour accueillir un grand nombre de pôles, il est nécessaire d'augmenter le diamètre du rotor de l'hydrogénérateur, parfois jusqu'à 10-11 m.

Riz. 3. Coupe longitudinale d'un générateur d'hydrogène parapluie : 1 - moyeu du rotor, 2 - jante du rotor, 3 - pôle du rotor, 4 - noyau du stator, 5 - enroulement du stator, 6 - traverse, 7 - frein, 8 - palier de butée, 9 — manchon de rotor.

Construire des turbos et des hydrogénérateurs puissants est un défi d'ingénierie.Il est nécessaire de résoudre un certain nombre de problèmes de calculs mécaniques, électromagnétiques, thermiques et de ventilation et d'assurer la fabricabilité de la structure en production. Seules des équipes et des entreprises de conception et de production puissantes peuvent gérer ces tâches.

Les structures de différents types sont très intéressantes. micromachines synchrones, dans lequel les systèmes à aimants permanents et réactifs sont largement utilisés, c'est-à-dire systèmes dans lesquels le champ magnétique de travail interagit non pas avec le champ magnétique d'excitation, mais avec les pôles saillants ferromagnétiques du rotor, qui n'ont pas de bobinage.

Or le principal domaine technologique où les machines synchrones n'ont pas de concurrents aujourd'hui est celui de l'énergie. Tous les générateurs des centrales électriques, des plus puissants aux plus mobiles, sont basés sur des machines synchrones.

Pour ce qui est de moteurs synchrones, alors leur point faible est le problème de démarrage. Par lui-même, un moteur synchrone ne peut généralement pas accélérer. Pour ce faire, il est équipé d'une bobine de démarrage spéciale fonctionnant sur le principe d'une machine asynchrone, ce qui complique la conception et le processus de démarrage lui-même. Les moteurs synchrones sont donc généralement disponibles dans des puissances moyennes à élevées.

La figure ci-dessous montre la construction d'un générateur à turbine.

Le rotor 1 du générateur est en acier forgé, dans lequel des rainures sont fraisées pour la bobine d'excitation, entraînée par une machine spéciale à courant continu 10, appelée excitatrice. Le courant à l'enroulement du rotor est fourni par des bagues collectrices fermées par le boîtier 9, les fils de l'enroulement du rotor leur sont connectés.

Lorsqu'il tourne, le rotor produit une grande force centrifuge.Dans les rainures du rotor, le bobinage est maintenu par des cales métalliques, et les anneaux de retenue en acier 7 sont plaqués contre les parties avant.

Le stator est assemblé à partir de tôles embouties 2 en acier électrique spécial, qui sont renforcées dans un cadre 3 soudé en tôle d'acier. Chaque feuille de stator est constituée de plusieurs parties, appelées segments, qui sont fixées par 4 boulons.

Dans les canaux du stator, une bobine 6 est posée, dans les fils de laquelle des forces électromotrices sont induites lorsque le rotor tourne. Les forces électromotrices des fils de bobinage connectés en série augmentent et une tension de plusieurs milliers de volts est générée aux bornes 12. Lorsque des courants circulent entre les fils de bobinage, des forces importantes sont créées. Par conséquent, les parties avant de l'enroulement du stator sont reliées par des anneaux 5.

Le rotor tourne dans les roulements 8. Entre le roulement et la plaque de base est posée une isolation coupe-circuit, à travers laquelle les courants de roulement peuvent être fermés. Le deuxième palier est réalisé avec une turbine à vapeur.

Pour refroidir le générateur, le stator est divisé en paquets séparés, entre lesquels se trouvent des conduits de ventilation. L'air est entraîné par des ventilateurs 11 montés sur le rotor.

Afin de refroidir des générateurs puissants, il est nécessaire de pousser une énorme quantité d'air à travers eux, atteignant des dizaines de mètres cubes par seconde.

Si l'air de refroidissement est prélevé dans les locaux de la station, alors avec la présence des quantités de poussière les plus insignifiantes (quelques milligrammes par mètre cube), le générateur sera contaminé par la poussière en peu de temps. Par conséquent, les turbogénérateurs sont construits avec un système de ventilation fermé.

L'air, qui est chauffé lorsqu'il traverse les canaux de ventilation du générateur, pénètre dans des refroidisseurs d'air spéciaux situés sous le carter du turbogénérateur.

Là, l'air chauffé passe entre les tubes à ailettes du refroidisseur d'air, à travers lesquels l'eau circule, et est refroidi. L'air est ensuite renvoyé vers les ventilateurs, qui le propulsent à travers les conduits de ventilation. De cette façon, le générateur est continuellement refroidi avec le même air et la poussière ne peut pas pénétrer à l'intérieur du générateur.

La vitesse le long de la circonférence du rotor d'un turbogénérateur dépasse 150 m / s. A cette vitesse, une grande quantité d'énergie est dépensée pour le frottement du rotor dans l'air. Par exemple, dans un turbo-alternateur d'une puissance de 50 000 kWVt, les pertes d'énergie dues au frottement de l'air représentent 53 % de la somme de toutes les pertes.

Pour réduire ces pertes, l'espace interne des puissants turbo-alternateurs n'est pas rempli d'air, mais d'hydrogène. L'hydrogène est 14 fois plus léger que l'air, c'est-à-dire qu'il a une densité inférieure similaire, grâce à laquelle les pertes par frottement du rotor sont considérablement réduites.

Afin d'éviter une explosion d'oxyhydrogène, formé d'un mélange d'hydrogène et d'oxygène dans l'air, une pression supérieure à la pression atmosphérique est réglée à l'intérieur du générateur. Par conséquent, l'oxygène atmosphérique ne peut pas pénétrer dans le générateur.

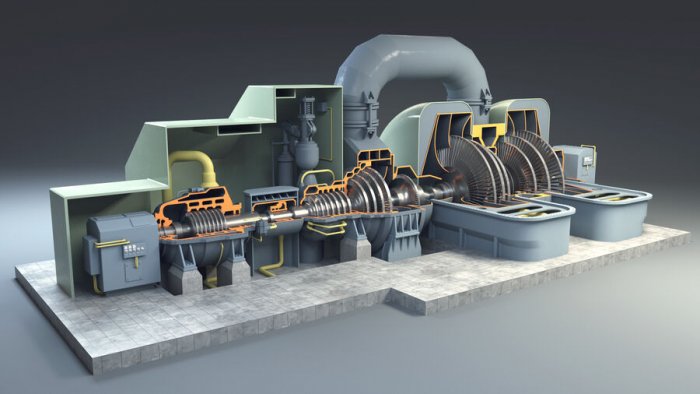

Modèle 3D d'un générateur à turbine à vapeur :

Une cassette pédagogique créée par la fabrique de fournitures scolaires en 1965 :

Générateurs synchrones