Principales caractéristiques des isolateurs

Les isolateurs doivent avoir certaines caractéristiques électriques… Celles-ci incluent : la décharge sèche, la décharge humide et la tension de claquage.

Les isolateurs doivent avoir certaines caractéristiques électriques… Celles-ci incluent : la décharge sèche, la décharge humide et la tension de claquage.

La décharge sèche est la tension appliquée aux électrodes métalliques d'un isolateur à laquelle une décharge de bonne foi se produit sur sa surface dans des conditions atmosphériques normales.

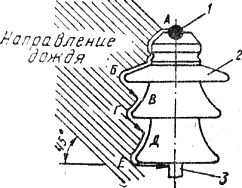

La décharge humide est la tension appliquée à l'isolateur, dans laquelle une décharge se produit à la surface de l'isolateur, qui est sous l'influence des courants de pluie tombant dessus sous un angle de 45 ° (Fig. 1). Dans ce cas, la force de la pluie doit être égale à 5 mm / min et la résistance volumique spécifique de l'eau doit être comprise entre 9500 et 10 500 ohms NS cm (à 20 ° C).

Riz. 1. Test d'isolateur de broche pour déterminer la tension de décharge humide : 1 — conducteur, 2 — isolant, 3 — broche en acier, A — B — C — D — D — E — décharge électrique

La valeur de la tension de décharge humide de l'isolateur, déterminée lors des essais, permet d'estimer le comportement de l'isolateur dans des conditions de fonctionnement sous la pluie.Pour tout isolant, la valeur de tension de décharge humide est toujours inférieure à sa valeur de tension de décharge sèche, car lorsqu'elle est exposée à la pluie, une partie importante de la surface de l'isolant devient humide avec de l'eau et commence à conduire le courant.

La tension de claquage de l'isolant est la tension à laquelle se produit le claquage du matériau isolant entre les électrodes principales, par exemple entre la tige et le chapeau d'un isolateur de suspension.

La tension de claquage de tout isolant est toujours supérieure à sa tension de décharge sèche, et plus encore à sa tension de décharge humide.

En plus des caractéristiques électriques, les isolateurs précisent les caractéristiques mécaniques… Ce sont les contraintes mécaniques mesurées lors des essais des isolateurs pour la rupture, la flexion et le cisaillement de tête (pour les broches).

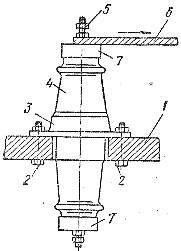

Ainsi, afin de déterminer la charge de rupture de la douille (Fig. 2), celle-ci est fermement fixée avec une bride sur une plaque d'acier (à l'aide de boulons). Une boucle de câble en acier est placée sur la tige conductrice de l'isolateur et une force de flexion lui est appliquée. Cette force augmente progressivement jusqu'à une valeur à laquelle l'isolant se rompt.

Riz. 2. Essai mécanique du manchon : 1 — plaque d'acier, 2 — boulons de fixation, 3 — bride en fonte, 4 — élément isolant en porcelaine, 5 — tige conductrice, 6 — câble en acier, 7 — capuchon

Les valeurs numériques des caractéristiques électriques et mécaniques des isolateurs sont établies par les GOST pertinents.

Une caractéristique très importante des isolateurs est leur résistance à la chaleur et aux changements brusques de température.Cette caractéristique est déterminée par un double chauffage et refroidissement de l'isolant et de l'eau à une différence de température entre l'eau chaude et l'eau froide de 70°C (pour les isolateurs en porcelaine) et 50°C (pour les isolateurs en verre).

Après ces changements thermiques, les isolateurs doivent supporter sans dommage un test de tension électrique de trois minutes au cours duquel un flux continu d'étincelles se forme à la surface de l'isolateur.

Les isolateurs suspendus, qui sont les plus responsables de leur fonction, sont soumis à un triple cycle de refroidissement et de chauffage à une température de - 60 à + 50 ° C avec l'application simultanée d'une charge mécanique égale à 3000 - 4500 kg ou plus , selon le type d'isolant, ce sont des essais de résistance thermomécanique qui se terminent par des essais électromécaniques.

Chaque cycle de test commence par refroidir les isolants à -60°C. A cette température, les isolateurs sont maintenus pendant une heure, puis le chauffage des isolateurs à 50°C est démarré et à nouveau maintenu pendant une heure. Après chaque cycle d'échange de chaleur, les isolateurs sont contrôlés avec une tension de 45 - 51 kV à une température de 20 ± 5 ° C.

Le test se termine par une augmentation régulière de la charge de traction mécanique après le troisième cycle lorsque les isolateurs sont chauffés à 50 °C.

Tous les tests d'isolateurs décrits sont typiques, c'est-à-dire que tous les isolateurs produits par l'usine ne sont pas testés, mais un certain pourcentage (0,5%) de l'ensemble du lot d'isolateurs produits.

Chacun des isolateurs haute tension produits est soumis à un test de tension de trois minutes au cours duquel un flux d'étincelles se forme à la surface des isolateurs. Tous les isolateurs qui réussissent ce test électrique sont considérés comme opérationnels.

Tous les isolateurs de suspension fabriqués sont soumis à un test de traction mécanique supplémentaire d'une minute. Avant les tests électriques, des tests mécaniques d'une minute sont effectués pour rejeter les isolants faiblement renforcés, ainsi que les isolants avec des éléments en porcelaine ou en verre défectueux et des armatures défectueuses (fissures, etc.). Les isolateurs qui ont réussi le test mécanique d'une minute sont ensuite soumis au test de masse électrique décrit ci-dessus.