Tenomètres — transducteurs de mesure tensométriques

Capteur à jauge de contrainte - un transducteur résistif paramétrique qui convertit la déformation d'un corps rigide causée par une contrainte mécanique qui lui est appliquée en un signal électrique.

Un manomètre résistif est une base avec un élément sensible attaché. Le principe de la mesure de contrainte à l'aide d'une jauge de contrainte est que la résistance de la jauge de contrainte change pendant la contrainte. L'effet du changement de résistance d'un conducteur métallique sous l'action d'une compression tous azimuts (pression hydrostatique) a été découvert en 1856 par Lord Kelvin et en 1881 par OD Hvolson.

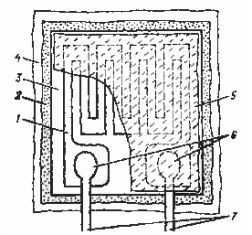

Dans sa forme moderne, une jauge de contrainte représente structurellement une résistance de contrainte, dont l'élément sensible est constitué d'un matériau sensible à la tension (fil, feuille, etc.), fixé avec un liant (colle, ciment) sur la pièce à étudier (Figure 1). Pour connecter l'élément sensible au circuit électrique, la jauge de contrainte comporte des fils.Certaines jauges de contrainte sont conçues pour faciliter l'installation, elles possèdent un plot situé entre l'élément sensible et la pièce à tester, ainsi qu'un élément de protection situé au-dessus de l'élément sensible.

Figure 1 Schéma de la jauge de contrainte : 1- élément sensible ; 2- liant; 3- substrat ; 4- détail recherché ; 5- élément de protection ; 6- bloc à souder (soudure); Câblage 7 fils

Avec toute la variété des tâches résolues à l'aide de transducteurs à jauge de contrainte, on peut distinguer deux domaines principaux de leur utilisation :

— étude des propriétés physiques des matériaux, des déformations et des contraintes dans les pièces et les structures ;

— l'utilisation de jauges de contrainte pour mesurer des valeurs mécaniques qui sont converties en déformation d'un élément élastique.

Le premier cas se caractérise par un nombre important de points de mesure de tension, de larges plages d'évolution des paramètres environnementaux, ainsi que l'impossibilité de calibrer les voies de mesure. Dans ce cas, l'erreur de mesure est de 2 à 10 %.

Dans le second cas, les capteurs sont calibrés en fonction de la valeur mesurée et les erreurs de mesure sont de l'ordre de 0,5 à 0,05 %.

L'exemple le plus frappant de l'utilisation des jauges de contrainte est la balance. Les balances de la plupart des fabricants russes et étrangers sont équipées de jauges de contrainte. Les balances à cellule de pesée sont utilisées dans diverses industries : métallurgie non ferreuse et ferreuse, chimie, construction, industrie alimentaire et autres.

Le principe de fonctionnement des balances électroniques est réduit à mesurer la force de gravité agissant sur la cellule de charge en convertissant les changements résultants, tels que la déformation, en un signal électrique de sortie proportionnel.

La large utilisation des résistances tensorielles s'explique par un certain nombre de leurs avantages :

— petite taille et poids ;

— faible inertie, qui permet l'utilisation de jauges de contrainte pour les mesures statiques et dynamiques ;

— avoir une caractéristique linéaire ;

— permettre d'effectuer des mesures à distance et en de nombreux points ;

— la méthode de leur installation sur la pièce examinée ne nécessite pas de dispositifs complexes et ne déforme pas le champ de déformation de la pièce examinée.

Et leur inconvénient, qui est la sensibilité à la température, peut être compensé dans la plupart des cas.

Types de convertisseurs et leurs caractéristiques de conception

Le fonctionnement des jauges de contrainte repose sur le phénomène d'effet de déformation, qui consiste en une modification de la résistance active des fils lors de leur déformation mécanique. La caractéristique de l'effet de déformation du matériau est le coefficient de sensibilité relative à la déformation K, défini comme le rapport de la variation de résistance à la variation de la longueur du conducteur :

k = er / el

où er = dr / r - la variation relative de la résistance du conducteur ; el = dl / l — la variation relative de la longueur du fil.

Lors de la déformation des corps solides, le changement de leur longueur est associé à un changement de volume, et leurs propriétés, en particulier la valeur de résistance, changent également. Par conséquent, la valeur du coefficient de sensibilité dans le cas général doit être exprimée comme

K = (1 + 2μ) + m

Ici, la grandeur (1 + 2μ) caractérise la variation de résistance associée à une modification des dimensions géométriques (longueur et section) du conducteur, et — une modification de la résistance du matériau associée à une modification de sa propriétés.

Si des matériaux semi-conducteurs sont utilisés dans la production du tenseur, la sensibilité est principalement déterminée par le changement des propriétés du matériau du réseau lors de sa déformation et de K »m et peut varier pour différents matériaux de 40 à 200.

Tous les convertisseurs existants peuvent être divisés en trois types principaux :

- fil;

— feuille;

- un film.

Les télémètres à fil sont utilisés dans la technique de mesure des grandeurs non électriques dans deux directions.

La première direction est l'utilisation de l'effet de déformation d'un conducteur dans un état de compression volumique, lorsque la valeur d'entrée naturelle du transducteur est la pression du gaz ou du liquide environnant. Dans ce cas, le transducteur est une bobine de fil (généralement du manganin) placée dans la zone de la pression mesurée (liquide ou gaz). La valeur de sortie du convertisseur est la variation de sa résistance active.

La deuxième direction consiste à utiliser l'effet de tension du fil de tension en matériau sensible à la tension. Dans ce cas, les capteurs de tension sont utilisés sous la forme de convertisseurs "libres" et sous la forme de convertisseurs collés.

Les jauges de contrainte "libres" sont réalisées sous la forme d'un ou d'une rangée de fils, fixés aux extrémités entre les parties mobiles et immobiles et, en règle générale, jouent simultanément le rôle d'un élément élastique. La valeur d'entrée naturelle de tels transducteurs est un très faible mouvement de la partie mobile.

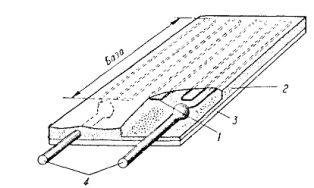

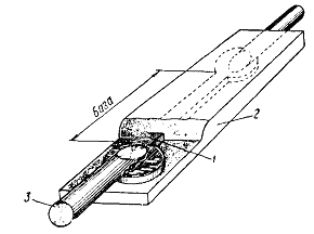

Le dispositif du type le plus courant de jauge de contrainte à fil collé est illustré à la figure 2. Un fil fin d'un diamètre de 0,02 à 0,05 mm, placé en zigzag, est collé sur une bande de papier fin ou de feuille de laque. Des fils de cuivre plombés sont connectés aux extrémités du fil. Le dessus du convertisseur est recouvert d'une couche de vernis et parfois scellé avec du papier ou du feutre.

Le transducteur est généralement installé de manière à ce que son côté le plus long soit orienté dans la direction de la force mesurée. Un tel transducteur, collé à l'éprouvette, perçoit les déformations de sa couche superficielle. Ainsi, la valeur d'entrée naturelle du transducteur collé est la déformation de la couche superficielle de la pièce à laquelle il est collé, et la sortie est la variation de résistance du transducteur proportionnelle à cette déformation. Généralement, les capteurs collés sont beaucoup plus utilisés que les capteurs non collés.

Figure 2 - jauge de contrainte à fil collé : 1 - fil de jauge de contrainte ; 2- colle ou ciment; 3- support cellophane ou papier; fils à 4 fils

La base de mesure du transducteur est la longueur de la partie occupée par le fil. Les transducteurs les plus couramment utilisés sont des bases de 5 à 20 mm avec une résistance de 30 à 500 ohms.

En plus de la conception de jauge de contrainte de contour la plus courante, il en existe d'autres. S'il est nécessaire de réduire la base de mesure du transducteur (à 3 — 1 mm), cela se fait par la méthode d'enroulement, qui consiste à enrouler une spirale de fil sensible à la charge sur un mandrin de section circulaire sur un tube de papier fin. Ce tube est ensuite collé, retiré du mandrin, aplati, et les fils sont attachés aux extrémités du fil.

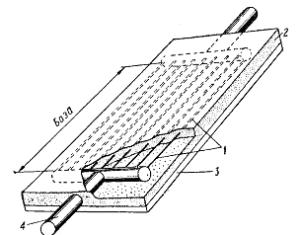

Lorsqu'il est nécessaire d'obtenir un courant important d'un circuit avec un thermoconvertisseur, ils utilisent souvent des jauges de contrainte "Puissantes" avec un fil enroulé... Ils se composent d'un grand nombre (jusqu'à 30 - 50) fils connectés en parallèle, diffèrent de grandes tailles (longueur de la base 150 — 200 mm) et permettent une augmentation significative du courant traversant le convertisseur (Figure 3).

Dessin 3- Tenomètre à faible résistance ("puissant") : 1 — fil de jauge de contrainte ; 2- colle ou ciment; 3- support cellophane ou papier; fil à 4 broches

Les sondes à fil ont une petite surface de contact avec l'échantillon (substrat), ce qui réduit les courants de fuite à haute température et conduit à une tension d'isolement plus élevée entre l'élément sensible et l'échantillon.

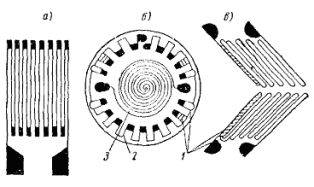

Les cellules de pesée à feuille sont la version la plus populaire des cellules de pesée adhésives. Les transducteurs à feuille sont une bande de feuille de 4 à 12 microns d'épaisseur, sur laquelle une partie du métal est sélectionnée par gravure de telle sorte que le reste forme la grille de plomb illustrée à la figure 4.

Dans la production d'une telle grille, n'importe quel motif de la grille peut être prévu, ce qui est un avantage significatif des jauges de contrainte à feuille. Dans l'image 4, a montre l'apparence d'un transducteur à feuille conçu pour mesurer les états de contrainte linéaires, dans la fig. 4, c - un transducteur à feuille collé à l'arbre pour mesurer les couples, et sur la fig. 4, b — collé à la membrane.

Dessin 4- Convertisseurs de foils : 1- boucles de réglage ; 2- plis sensibles aux efforts de traction membranaires ; 3- rotations sensibles aux efforts de compression du diaphragme

Un sérieux avantage des convertisseurs à feuille est la possibilité d'augmenter la section des extrémités du convertisseur; le soudage (ou le brasage) des fils peut être effectué dans ce cas de manière beaucoup plus fiable qu'avec des convertisseurs de fils.

Les déformateurs de feuille, par rapport à ceux à fil, ont un rapport plus élevé entre la surface de l'élément sensible et la section transversale (sensibilité) et sont plus stables aux températures critiques et aux charges soutenues. La grande surface et la petite section assurent également un bon contact de température entre le capteur et l'échantillon, ce qui réduit l'auto-échauffement du capteur.

Pour la production de jauges de contrainte à feuille, les mêmes métaux sont utilisés que pour les télénomètres (constantan, nichrome, alliage nickel-fer, etc.), et d'autres matériaux sont également utilisés, par exemple l'alliage titane-aluminium 48T-2, qui mesure jusqu'à 12 %, ainsi qu'un certain nombre de matériaux semi-conducteurs.

Tenseurs de film

Ces dernières années, une autre méthode de production de masse de contraintes résistantes collées est apparue, qui consiste en la sublimation sous vide d'un matériau sensible à la contrainte et sa condensation ultérieure sur un substrat pulvérisé directement sur la pièce. De tels transducteurs sont appelés transducteurs à film.La faible épaisseur de telles jauges de contrainte (15-30 microns) donne un avantage significatif lors de la mesure de contraintes en mode dynamique à hautes températures, où les mesures de contraintes sont un domaine de recherche spécialisé.

Un certain nombre de jauges de contrainte à film à base de bismuth, de titane, de silicium ou de germanium ont été réalisées sous la forme d'une seule bande conductrice (Figure 5).De tels transducteurs n'ont pas l'inconvénient de réduire la sensibilité relative du transducteur par rapport à la sensibilité du matériau dont est fait le transducteur.

Figure 5- Film de jauge de contrainte : 1- film de jauge de contrainte ; 2- feuille de laque; fil à 3 broches

Le coefficient de jauge de contrainte d'un transducteur à base de film métallique est de 2 à 4 et sa résistance varie de 100 à 1000 ohms. Les transducteurs réalisés à base de film semi-conducteur ont un coefficient de l'ordre de 50-200 et sont donc plus sensibles à la tension appliquée. Dans ce cas, il n'est pas nécessaire d'utiliser des circuits amplificateurs, car la tension de sortie du pont semi-conducteur contrainte-résistance est d'environ 1 V.

Malheureusement, la résistance d'un convertisseur à semi-conducteur varie avec la tension appliquée et est essentiellement non linéaire sur toute la plage de tension, et dépend également fortement de la température. Ainsi, bien qu'un amplificateur soit nécessaire lorsqu'on travaille avec un déformateur de film métallique, la linéarité est très élevée et l'effet de la température peut être facilement compensé.