Balais et porte-balais des machines électriques à courant continu : but, matériau, types et dispositif

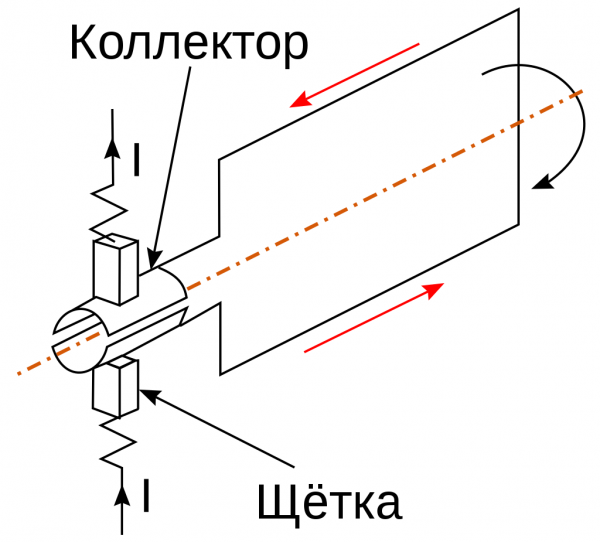

Dans les moteurs et générateurs électriques, il est souvent nécessaire d'établir une liaison électrique entre les parties fixe et tournante de l'appareil.

Dans le cas d'un enroulement principal de stator (c'est-à-dire fixe) d'une machine électrique, il est facile d'en disposer des branches pour connecter un système électrique fixe externe, mais dans le cas d'un enroulement principal de rotor (c'est-à-dire tournant), il devient nécessaire de disposer un contact électrique glissant, car sinon l'enroulement du rotor n'est pas disponible.

Le contact électrique glissant peut être réalisé de deux manières : soit comme contact glissant annulaire, soit comme contact glissant collecteur. Dans les deux cas, le fonctionnement d'une machine électrique nécessite des dispositifs spéciaux - des brosses.

Dans les premières machines électriques, les balais étaient un ensemble assemblé à partir de plaques de cuivre ou de fils fins, d'où leur nom.

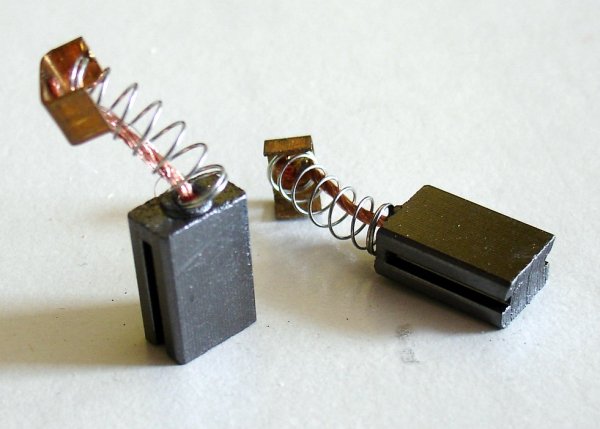

Les brosses des machines modernes sont des cubes pressés à partir de poudres de charbon, de graphite ou de cuivre et ne sont donc pas à la hauteur de leur nom, qui est cependant resté derrière elles.

Les balais en cuivre, en fer et en bronze, qui faisaient très bien le travail dans les premières machines à courant continu à la fin du XIXe siècle, se sont révélés être de mauvais matériaux en termes de frottement. Ils s'usent rapidement et dans les nouvelles conceptions de machines, ils sont remplacés par du charbon et du graphite.

Actuellement pour les machines à courant continu utilisé presque exclusivement balais de charbon avec un mélange de graphite, portant, selon le pourcentage de graphite et le mode de fabrication des balais, les noms de carbone-graphite, de graphite ou d'électrographe. Uniquement pour les machines basse tension, jusqu'à 30 V, des balais métal-charbon sont utilisés, ce qui donne une chute de tension plus faible dans la couche de contact (transition) sur le collecteur.

Balais de charbon sont constitués de graphite pur, de carbone de cornue et de noir de carbone dans diverses proportions. Le charbon est un matériau autolubrifiant qui n'endommage pas la surface sur laquelle il frotte et ne s'use pas rapidement.

Brosses en graphite sont en graphite naturel pur. Le graphite est broyé en une poudre fine, qui est ensuite pressée sous très haute pression en tiges de la taille souhaitée. Le charbon et le graphite sont d'excellents conducteurs d'électricité.

Brosses d'électrographite Ce sont essentiellement des balais de charbon mais exposés à des températures élevées dans un four électrique et ainsi convertis en graphite. Ces brosses ont de très bonnes propriétés de meulage.

Balais de charbon fait de charbon et de cuivre broyés en une fine poudre, parfois additionnés d'un autre métal broyé (le plus souvent de l'étain).

La fabrication de ces balais est réalisée de manière à ce que le balai ait la meilleure conductivité possible dans le sens axial, dans lequel passe le courant de travail de la machine, et une mauvaise conductivité (résistance électrique élevée) dans le sens transversal, dans lequel les courants supplémentaires des sections incluses sont fermés pendant la commutation.

Les brosses des machines électriques sont normalisées. Ils se caractérisent par la dureté, la chute de tension transitoire dans le contact et la densité de courant admissible.

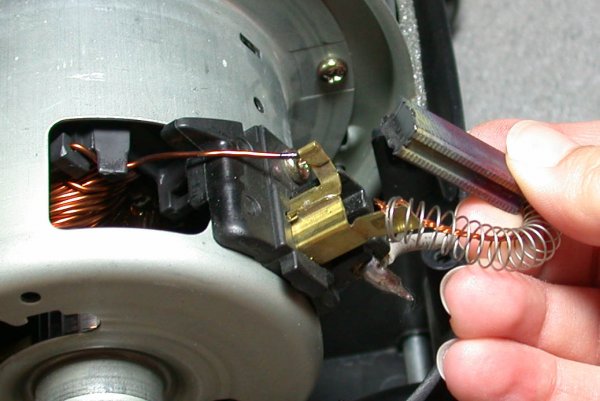

Cette technologie de transmission d'énergie, plus que centenaire, est encore largement utilisée aujourd'hui. Les balais de charbon peuvent encore être trouvés dans de nombreux moteurs électriques. A commencer par les petits moteurs dans les jouets, les appareils électriques de cuisine, les vitres électriques, les rasoirs, les machines à laver, les sèche-cheveux, les aspirateurs ou les outils électriques (perceuses électriques, meuleuses d'angle, défonceuses, scies circulaires, etc.),

Les balais sont également utilisés dans les grandes machines à courant continu des locomotives électriques, des sous-marins et des générateurs de centrales électriques, ainsi que dans les éoliennes. En conséquence, les caractéristiques géométriques et électriques des balais de charbon sont différentes.

Le nombre de zones (formant la surface cylindrique du collecteur) de l'assemblage des balais sur le collecteur est généralement égal au nombre de pôles de la machine. Le nombre de balais dans chaque zone dépend de la valeur du courant et de la densité de courant sous le balai admissible pour un type de balai donné, mais moins de deux balais par zone ne se rencontrent que sur de très petites machines, car avec un balai par difficile d'assurer la fiabilité du contact balai.

Les brosses qui restent dans la même zone sont appelées un ensemble de brosses de zone, et l'ensemble de tous les ensembles de zones d'une machine donnée est appelé un ensemble de brosses complet.

La surface d'extrémité des balais du côté opposé au contact avec le collecteur est généralement cuivrée, parfois étamée. A un faible courant tiré par le balai, des conditions suffisamment satisfaisantes pour la consommation de courant sont fournies par la surface de contact du balai avec le porte-balai et le ressort de compression.

Les gros balais sont munis de capuchons en tôle de cuivre, serrés dessus, et auxquels sont attachés des fils, constitués de câbles souples souples de sections appropriées, avec embouts pour fixation sous vis à un porte-balais ou à une pièce destinée à la vidange courant de brosse. Le capuchon de brosse à corde est appelé bras de brosse.

Les balais sont maintenus en position fixe par rapport au collecteur porte-balais, dont la conception est très diversifiée.

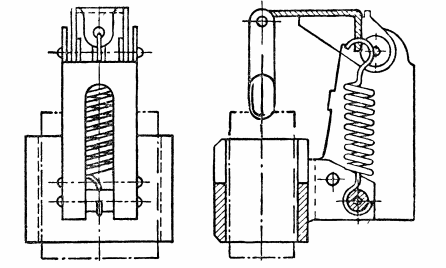

Si la machine électrique est conçue pour les deux sens de rotation, des porte-balais radiaux sont utilisés, qui assurent l'emplacement du balai le long du rayon du collecteur. Sur les machines avec un sens de rotation spécifique, les porte-balais sont souvent utilisés avec une certaine inclinaison de la brosse par rapport au rayon.

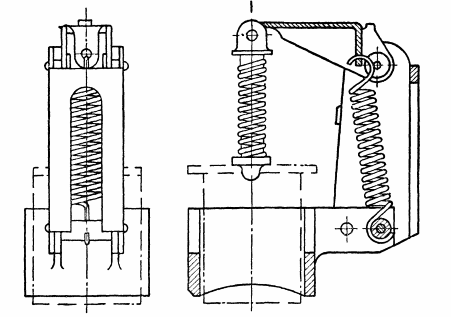

Porte-balais pour machines à courant continu de faible et moyenne puissance

Grand porte-balais pour machine à courant continu

Les porte-balais à zone unique sont fixés aux doigts de brosse ronds ou carrés ou à pinces à brosse… Les doigts de brosse ou les pinces de différentes zones de brosse sont renforcés supports de balais ou traverses de balaisdont ils doivent être isolés de manière fiable.

Tour à tour, les traverses paires sont fixées soit aux paliers, soit aux flasques, soit à la chape, soit enfin indépendamment au socle de la machine (pour les collecteurs longs).

Les conditions importantes que le support de balais ou la traverse de balais doivent remplir sont l'absence absolue de vibrations, l'accessibilité pour le contrôle et le réglage des balais, le retrait facile des porte-balais individuels pour les réparations et la possibilité de faire pivoter simultanément l'ensemble du système de balais pour un montage précis dans le position de commutation correcte tout en maintenant la concentricité totale des porte-balais et du collecteur.

Les balais, les porte-balais, les doigts (ou pinces) et une traverse (ou support) constituent ce que l'on appelle le collecteur de courant d'une machine à courant continu. Il comprend également les connexions entre les ensembles de balais de zone de même polarité.

Pour drainer le courant, les doigts de brosse et les pinces des zones du même nom (c'est-à-dire de même polarité, positive ou négative) sont reliés électriquement entre eux par un fil isolé de la section correspondante.

On obtient ainsi deux anneaux collecteurs complets ou partiels qui sont ensuite reliés par des câbles souples de section appropriée aux bornes extérieures de la machine. Ces derniers sont fixés sur une planche de serrage spéciale soit à la chape, soit au plateau principal de la machine. Le bornier, recouvert d'un capot de protection, forme une boîte à bornes.

Une application et une sélection appropriées des brosses, combinées à un entretien approprié, permettent d'augmenter les performances de la machine et de réduire les coûts d'immobilisation.

Étant donné que le frottement causé par la rotation de l'appareil provoque une usure abrasive, les brosses doivent être remplacées périodiquement.Pour cette raison, moteurs sans balais.