Varistances à oxyde de zinc pour parafoudres

Les varistances à oxyde de zinc sont des produits semi-conducteurs avec des caractéristiques courant-tension (CVC) non linéaires symétriques. De telles varistances sont les plus utilisées. dans les parasurtenseurs (SPN), notamment pour la protection des équipements électriques contre la foudre et les surtensions de commutation. À propos des paramètres et des caractéristiques de cet équipement — dans l'article publié ci-dessous.

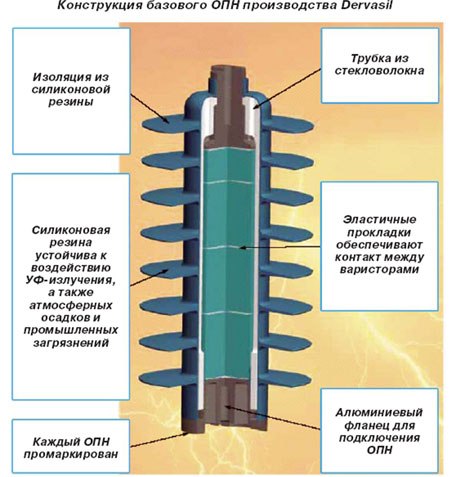

Varistance à l'oxyde de zinc (OZV) est le principal élément de travail de la conception d'un parafoudre non linéaire (SPD), par conséquent, des exigences de stabilité accrues sont imposées aux caractéristiques électriques de la varistance sous divers facteurs d'influence.

Ainsi, les varistances doivent résister au vieillissement lorsqu'elles sont exposées à une tension continue de fonctionnement, pouvoir dissiper l'énergie dégagée lors du passage de certaines impulsions de courant, et limiter la tension à une valeur sûre en cas de surtensions.

La recherche et le développement dans le développement de varistances pour limiteurs à base d'oxyde de zinc ont commencé dès les années 1980 au Département des dispositifs de protection de l'Institut électrotechnique panrusse.

paramètres principaux

Limiteur de surtension non linéaire — un dispositif électrique destiné à protéger l'isolation des équipements électriques contre la foudre et les surtensions de commutation.

L'avantage de ces appareils est qu'ils ne contiennent pas d'étincelles. De tels dispositifs peuvent limiter à la fois la foudre et les surtensions de commutation dans les installations électriques de toute classe de tension et sont très fiables.

Le parafoudre est une colonne de varistances simples connectées en série, et ses paramètres principaux sont simultanément les paramètres de varistances hautement non linéaires.

Les varistances à oxyde de zinc, qui sont l'élément principal des parafoudres, ont des exigences élevées en matière de stabilité de la caractéristique courant-tension. En raison du fait que les varistances sont constamment sous tension, elles ont également des exigences élevées en matière de stabilité thermique.

L'un des paramètres les plus importants est contrainte résiduelle, qui est définie comme la valeur de tension maximale du limiteur (varistance) lorsque des impulsions de courant d'une amplitude et d'une forme données le traversent.

Pour plus de clarté, il est d'usage de travailler en valeurs relatives, c'est-à-dire de considérer les tensions résiduelles par rapport à la tension résiduelle à une impulsion de courant donnée (par exemple, à une impulsion de courant de 500 A, 8/20 µs).

Un autre paramètre important qui caractérise la capacité d'un parafoudre à absorber l'énergie de commutation des surtensions sans dommage est débitla capacité des varistances à résister de manière répétée (généralement 18 à 20 fois) à des impulsions de courant d'une certaine amplitude et durée (généralement 2000 μs) sans se rompre ni modifier leurs caractéristiques.

Le débit est la valeur maximale spécifiée par le fabricant d'une impulsion de courant rectangulaire d'une durée de 2000 μs (courant de débit). Le parafoudre doit résister à 18 de ces influences avec la séquence acceptée de leur application sans perte de performance. Les parafoudres sont divisés en classes selon leur capacité. L'énergie d'impulsion spécifique correspond à chaque classe.

Enfin, une caractéristique importante des varistances modernes à oxyde de zinc est stabilité en cas d'exposition prolongée à une tension alternative.

Lors des essais de vieillissement accéléré, les varistances doivent avoir une dépendance décroissante des pertes de puissance dans les varistances (P) sur le temps d'exposition (t) de la tension alternative à température élevée. De telles varistances « non vieillissantes » permettent une durée de vie plus longue dans les mêmes conditions par rapport aux limiteurs utilisant des varistances « vieillissantes ».

Fabrication de varistances

Varistances ont une caractéristique courant-tension non linéaire en raison des propriétés semi-conductrices du matériau qui les compose. Ces propriétés sont déterminées par les caractéristiques de la microstructure de la varistance et la composition chimique de son matériau.

Même une petite modification du rapport des éléments qui composent le matériau de la varistance, ou l'ajout d'une petite quantité de nouvelles impuretés, peut entraîner une modification significative de sa caractéristique courant-tension et d'autres paramètres électriques.

La microstructure et les caractéristiques électriques des varistances sont également affectées par les modifications du processus de fabrication des varistances. Afin d'obtenir des varistances de haute qualité, la stabilité de tous les indicateurs du processus technologique de leur production est extrêmement importante.

Les varistances à oxyde de zinc sont fabriquées en technologie céramique. Cependant, il existe un certain nombre de caractéristiques dues au fait que dans les céramiques semi-conductrices, les propriétés électriques ne sont pas déterminées par le composant principal de la microstructure (cristallites), mais par les frontières intercristallines. Par conséquent, dans la production de semi-conducteurs non linéaires utilisant la technologie céramique, deux tâches principales sont définies.

Premièrement, il est nécessaire d'assurer une structure dense du matériau cuit avec une porosité minimale. Deuxièmement, il est nécessaire de créer une couche barrière intergranulaire.

Une couche barrière est un contact entre deux cristallites adjacentes dont les surfaces contiennent des états électroniques localisés créés par dopage et adsorption. Par conséquent, la technologie des varistances doit répondre à un certain nombre d'exigences spécifiques en matière de pureté, de dispersion des matières premières et de régime de mélange des poudres. Des poudres avec une teneur en substance de base d'au moins 99,0 à 99,8 % sont utilisées comme matières premières.

La charge (un mélange de matières premières) est constituée principalement d'oxyde de zinc additionné de divers oxydes métalliques. L'homogénéisation et le mélange des matériaux chargés avec de l'eau distillée sont effectués dans des broyeurs à dispersion et des tambours sphériques.

A concentration de barbotine donnée, sa viscosité est contrôlée par un viscosimètre.Le séchage en suspension et la granulation sont effectués dans un sécheur par pulvérisation, au mode de fonctionnement optimal, à partir duquel des granulés de la poudre de presse dans la plage de 50 à 150 microns sont obtenus. A ce stade, la taille des granulés, la teneur en humidité et la fluidité de la poudre sont contrôlées. Les varistances sont pressées à l'aide d'une presse hydraulique.

Les presses doivent répondre à certaines exigences de densité, de dimensions et de parallélisme des plans. Les pièces embouties subissent une cuisson préliminaire pour éliminer le liant et une cuisson finale au cours de laquelle se forment des barrières de potentiel et une phase intermédiaire.

La cuisson se fait dans des fours à chambre. Après la cuisson finale, les pièces sont meulées, une métallisation est appliquée sur la surface d'extrémité et un revêtement spécial est appliqué sur la surface latérale.