Bobinages de stator d'un moteur à induction

Si vous regardez l'enroulement du stator d'un moteur à induction, vous constaterez facilement qu'il ne s'agit en aucun cas de trois enroulements simples placés à 120 degrés l'un de l'autre. Pour chacune des phases d'un enroulement triphasé, il y a généralement plusieurs sections. Ces sections ressemblent vaguement à des sections de l'enroulement du rotor d'un moteur à collecteur, mais dans un moteur à induction, elles remplissent des fonctions complètement différentes.

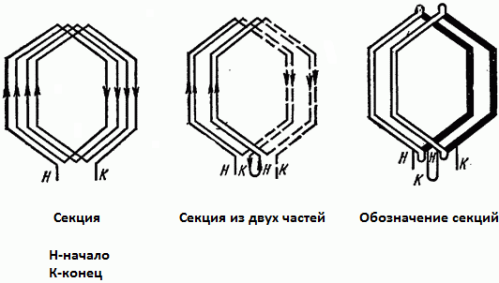

Découvrez la première image. Une section à quatre virages est représentée ici. Une telle section occupe au moins deux encoches statoriques. Mais la section peut essentiellement être divisée en deux - il y a maintenant quatre canaux. Les deux parties de la section devront alors être connectées en série afin que la FEM qu'elles contiennent soit additionnée.

Étant donné que l'ensemble des fils, isolés les uns des autres dans une section (ou conventionnellement - dans une partie d'une section), s'insère dans une rainure, il est possible de désigner un faisceau de fils dans le schéma comme un tour, même s'il y a sont plusieurs tours dans une rainure. Les conducteurs actifs de chaque tronçon peuvent être posés dans les rainures en une couche ou en deux couches, comme sur le rotor d'un moteur à collecteur.

Supposons qu'un moteur à induction triphasé possède une paire de pôles (2p = 2). Ensuite, pour chaque phase de l'enroulement sur chaque pôle, un certain nombre d'encoches statoriques tomberont : en règle générale, de 1 à 5 (q). Lors de la conception de la machine, la valeur la plus appropriée de ce nombre q est choisie. En conséquence, le nombre total d'emplacements sera égal à — nombre de pôles * nombre de phases * emplacements par pôle de phase (Z = 2pmq).

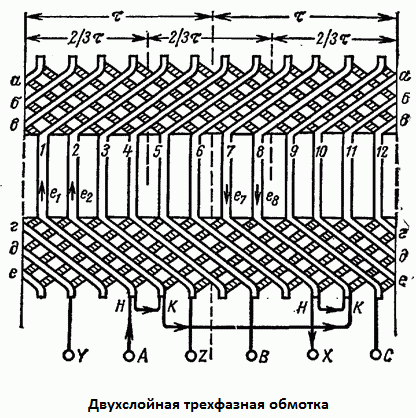

Par exemple, il y a : une paire de pôles, trois phases, deux fentes par pôle de phase. Donc, le nombre total de canaux : Z = 2 * 3 * 2 = 12 canaux. La figure ci-dessous montre un tel enroulement, où il y a 4 sections pour chaque phase et chaque section se compose de deux parties (deux enroulements par partie) - chaque partie est dans la sphère d'action de son pôle (dans deux divisions polaires tau, division sur un pôle — 180 degrés, tous les canaux — 360 degrés).

Les créneaux sont divisés en phases comme ceci : soit le moteur a deux créneaux par pôle par phase, puis sur la première division de pôles pour la phase A, les créneaux 1 et 2 sont acceptés, et sur la deuxième division de pôles, 7 et 8, puisque Z / 2 = 6 et tau = 6 dents.

La deuxième phase (B) est décalée de la première dans l'espace de 120 degrés ou de 2/3 tau, c'est-à-dire de 4 dents, et occupe donc les voies 5 et 6 de la première division polaire et les voies 11 et 12 de la seconde division des pôles.

Enfin, la troisième phase (C) est située dans les canaux restants 8 et 9 du deuxième étage polaire et dans les canaux 3 et 4 du premier étage polaire. Le marquage des bobines se fait toujours sur la couche externe des fils actifs.

Comme vous l'avez déjà compris, pour ajouter la FEM de chaque phase, les sections à l'intérieur des bobines sont connectées en série, et les bobines elles-mêmes (dans des divisions polaires opposées) sont connectées de manière opposée : la fin de la première est avec la fin de la seconde.

Les enroulements du stator sont traditionnellement connectés à un réseau triphasé selon l'un des deux schémas suivants : étoile ou triangle… Le triangle est pour 220 volts, l'étoile pour 380 volts.

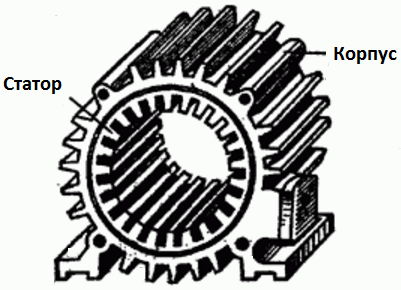

La figure montre le stator sans enroulement. Le stator est installé dans un boîtier de moteur en aluminium, en fonte ou en acier en pressant le noyau à l'intérieur. Le noyau ici est constitué de tôles d'acier individuelles, chacune étant isolée avec un vernis électrique spécial.

À l'extérieur, le boîtier a des ailettes, grâce auxquelles la zone d'échange de chaleur avec l'air ambiant augmente et l'efficacité du refroidissement actif augmente - un ventilateur en plastique monté sur le rotor à l'arrière (sous le capot arrière avec perforation) souffle des ailettes et refroidit ainsi le moteur pendant le fonctionnement, protégeant ainsi les bobines de la surchauffe.