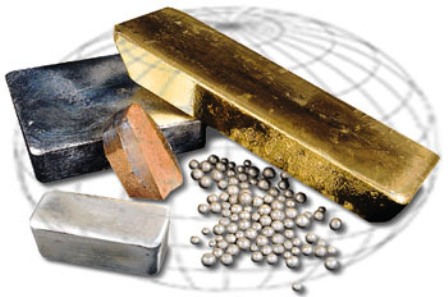

Propriétés fondamentales des métaux et alliages

Les alliages de fer appelés aciers, ainsi que les alliages à base d'aluminium, de cuivre, de titane, de magnésium et de certains autres métaux non ferreux, sont largement utilisés aujourd'hui. Tous ces alliages dans des conditions normales sont durs, leur structure est cristalline, donc leurs caractéristiques sont une résistance élevée, ainsi qu'une assez bonne conductivité thermique et conductivité électrique.

Les alliages de fer appelés aciers, ainsi que les alliages à base d'aluminium, de cuivre, de titane, de magnésium et de certains autres métaux non ferreux, sont largement utilisés aujourd'hui. Tous ces alliages dans des conditions normales sont durs, leur structure est cristalline, donc leurs caractéristiques sont une résistance élevée, ainsi qu'une assez bonne conductivité thermique et conductivité électrique.

Les propriétés physiques des alliages et des métaux comprennent : la densité, la chaleur spécifique, la conductivité thermique, la dilatation thermique, la conductivité électrique, résistance électrique, ainsi que des caractéristiques mécaniques qui déterminent la capacité d'un alliage ou d'un métal pur à résister aux charges de déformation et à la rupture.

Si les principales propriétés physiques des alliages et des alliages sont mesurées assez simplement, les caractéristiques mécaniques sont déterminées par des tests spéciaux. L'éprouvette dans des conditions de laboratoire est soumise au cisaillement, à la traction, à la compression, à la torsion, à la flexion ou à l'action combinée de ces charges. Ces charges peuvent être à la fois statiques et dynamiques. Avec un chargement statique, l'effet augmente lentement, avec un chargement dynamique, rapidement.

Selon les conditions dans lesquelles une pièce est destinée à fonctionner, un certain type d'essais mécaniques lui est assigné, à température ambiante, basse ou haute. Les principales caractéristiques mécaniques sont : la dureté, la résistance, la résistance, la plasticité et l'élasticité.

La plupart des indicateurs de résistance sont déterminés par des essais de traction statique d'échantillons à l'aide d'une machine de traction conformément à GOST 1497-73, lorsque le diagramme de traction est automatiquement enregistré pendant les essais.

Un graphique typique vous permet d'estimer le module d'élasticité normale, la contrainte maximale jusqu'à laquelle l'étirement se produit linéairement, la limite d'élasticité, la limite d'élasticité et la résistance à la traction.

La capacité d'un alliage ou d'un métal à se déformer sans se casser est appelée ductilité. Au fur et à mesure que l'étirement progresse, l'allongement et le rétrécissement relatifs de l'échantillon sont évalués, qui sont interdépendants car la section transversale de l'échantillon diminue pendant l'étirement. Le pourcentage est déterminé par le rapport de l'augmentation de la longueur de l'échantillon après rupture à la longueur d'origine, c'est l'allongement relatif σ. Le retrait relatif ψ est mesuré de manière similaire.

La résistance de l'alliage permet d'évaluer les essais de choc, lorsque l'échantillon entaillé est soumis à un choc, pour cela on utilise un mahalomètre. La résistance aux chocs est déterminée par le rapport entre le travail consacré à la rupture et la section transversale de l'échantillon dans la fente.

La dureté est déterminée de deux manières : Brinell HB et Rockwell HRC. Dans le premier cas, une bille en acier trempé d'un diamètre de 10, 2,5 ou 5 mm est pressée contre l'échantillon et la force et la surface du trou résultant sont corrélées.Dans le second cas, un cône en diamant avec un angle de pointe de 120 ° est pressé. Ainsi, la dureté détermine la résistance de l'alliage aux indentations des corps plus durs qu'il contient.

Lorsqu'il est nécessaire de déterminer l'aptitude d'un alliage au forgeage et au forgeage à chaud, des tests de déformation et de ductilité sont effectués. Certains alliages sont mieux forgés à froid (par exemple, l'acier), d'autres (par exemple, l'aluminium) - à froid.

Souvent, les tests sont effectués en tenant compte de la méthode de traitement sous pression à venir de l'alliage. Pour la position à froid et à chaud, ils sont testés pour le désordre, pour la flexion - ils sont testés pour la flexion, pour l'emboutissage - pour la dureté, etc. Si un procédé technologique est en cours de développement, la combinaison de ces propriétés mécaniques, physiques et technologiques du métal ou de l'alliage est prise en compte.